赣西北某瓷土矿成瓷试验研究

靳鑫,曾庆友,黄美俊,张连湘,潘世语

(江西有色地质矿产勘查开发院,江西南昌 330001)

中国是世界上最大的日用陶瓷生产国,也是重要的日用陶瓷贸易国,日用陶瓷的产量和出口额均居世界第一[1]。国内主要的陶瓷产地有江西景德镇、广东佛山、湖南醴陵、福建德化、山东淄博、河北唐山等。赣西北某瓷土矿为一近年新发现的小型瓷土矿床,通过对该瓷土矿进行矿物分析、物化性能测试、日用成瓷试验、日用陶瓷坯釉配方试验等方面的研究,最终给出了还原焰1310℃烧成的原料配方,为该瓷土矿的开发利用提供了科学依据[2-4]。

1 原矿理化性能分析

1.1 外观

1.1.1 原料外观特征

瓷土矿地表样为强风化矿体,呈松散的泥沙状;钻探工程样分为强风化和中风化,少量呈花岗岩块状[5]。

1.1.2 原料烧后状态

通过对原矿各个矿点强风化、中风化以及混合样(按矿体资源分布中地表样约占30%,强风化样约占68%,中风化样约占2%比例)分别捣碎,湿法球磨1小时后烘干,再用陶瓷碾钵碾碎进口造粒,最后使用电动压口机把粉料压制成直径为50mm的圆片见图1,分别经过电炉1200℃、1250℃、1300℃弱氧化气氛烧成。

图1 各个矿点原料烧制后的圆片

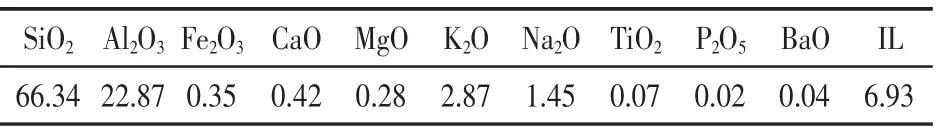

1.2 化学组成

通过采用AXIOSX荧光光谱仪对瓷土矿中风化、强风化样进行化学成分分析,结果如表1、表2所示,原矿样中SiO2含量偏高,原矿Al2O3含量相对于普通砂质瓷土原矿较高,K2O+Na2O含量较高,CaO+MgO含量较高;原矿含铁量偏高,需采取有效的颗粒分级、磁法除铁和漂处理进选矿加工。硫酐(SO3)的存在会使陶瓷产品产生起泡、溶洞及开裂等缺陷,以小于1%为宜[6]。

1.3 矿物组成

通过采用荷兰帕纳科公司生产的X’pert Pro型X射线衍射仪(XRD)对原矿进行矿物组成分析(图2),原矿的主要矿物组成为石英、微斜长石、钠长石、白云母和钙长石,其中钠长石含量最高(38%~49.2%),因此认为瓷土矿(以下简称钾钠长石)成分为多量钾钠长石、游离石英和少量瓷石。

图2 原矿X射线衍射仪(XRD)图谱

钾钠长石中含钠长石较多的长石一般呈白色或灰白色[7],相对密度2.62g/cm3,硬度6 GPa~6.5GPa。钾钠长石的熔融范围较窄,且其黏度随温度的升高而降低的速度较快,所以一般认为在坯料中使钾钠长石容易引起产品变形。但钾钠长石在高温时对石英、粘土、莫来石的熔解却最快,熔解度也最大,以之配合釉料是非常合适的[8]。

1.4 差热分析

通过采用ThemowaageL81Axlos(HX-JC-089)综合差热分析仪对钾钠长石矿原矿进差热/失重分析(图3),差热曲线显示在99.1℃快速失重,这是由于矿样品中含有自由水排出所导致的;在100℃~400℃温度范围内较快速失重,这是由于矿样品中含有结构排出所导致的;继续加热到1000℃温度附近,产生了一个小的吸热峰,这是由于原料熔融导致的,此时峰值温度为1026.8℃,总的失重量为-0.532%,保持缓慢失重。

2 成瓷试验研究

2.1 试验路线

矿样品为主要原料,在满足泥料、釉料各项性能等同时,为了适应陶瓷生产,同时降低生产成本的要求,尽量选用本地或附近原料,如龙岩高岭土、上祝瓷石、星子石英、修水长石和广西煅烧滑石等。运用正交试验和单因素试验法设计配方体系,经配料、球磨、成型、干燥、施釉和烧成等工艺制成日用瓷器样品[9]。并对成瓷样品进行白度、光泽度、吸水率、热稳定性能等物理性能进行检测,以判断成瓷试验效果,在成熟配方基础之上通过调整原料配比和工艺参数,最终确定了钾钠长石矿原矿用量达20%时,适合1310℃还原焰一次烧成等日用陶瓷坯、釉料配方。

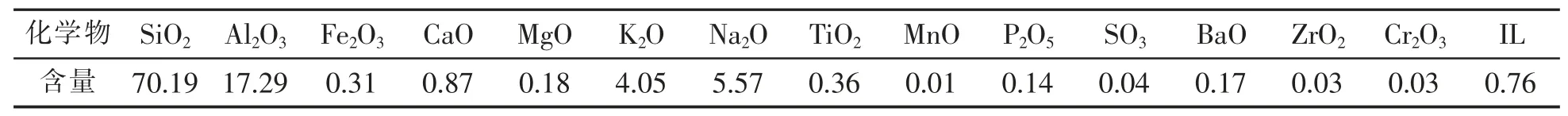

表1 中风化样化学组成 /%

表2 强风化样化学组成 /%

图3 钾钠长石矿原矿差热/失重曲线图

2.2 试验原料

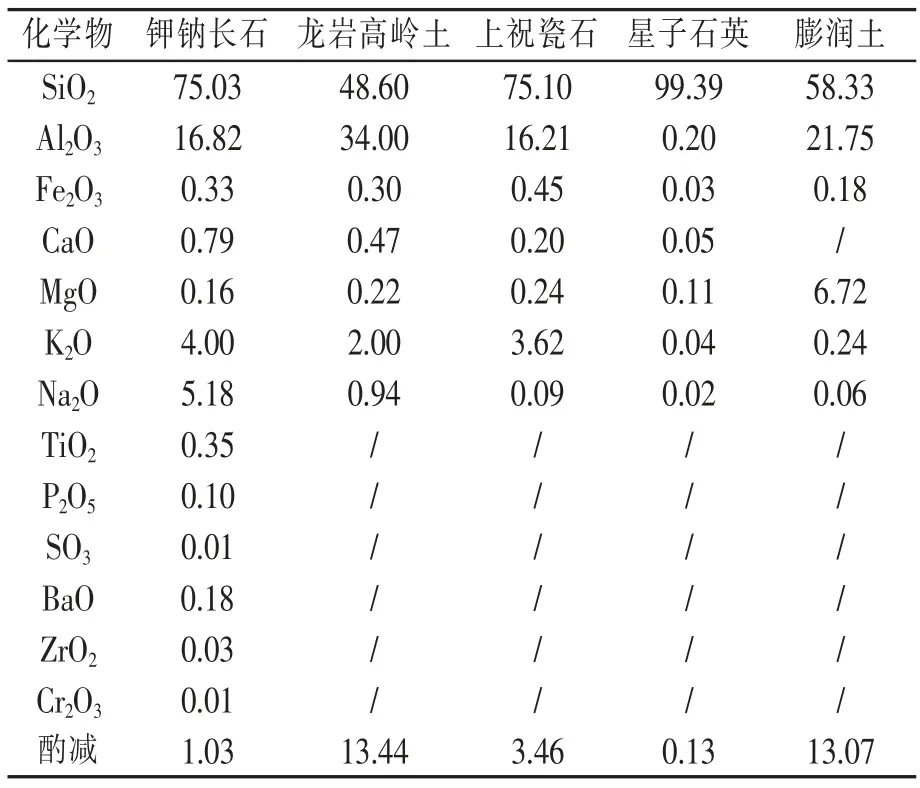

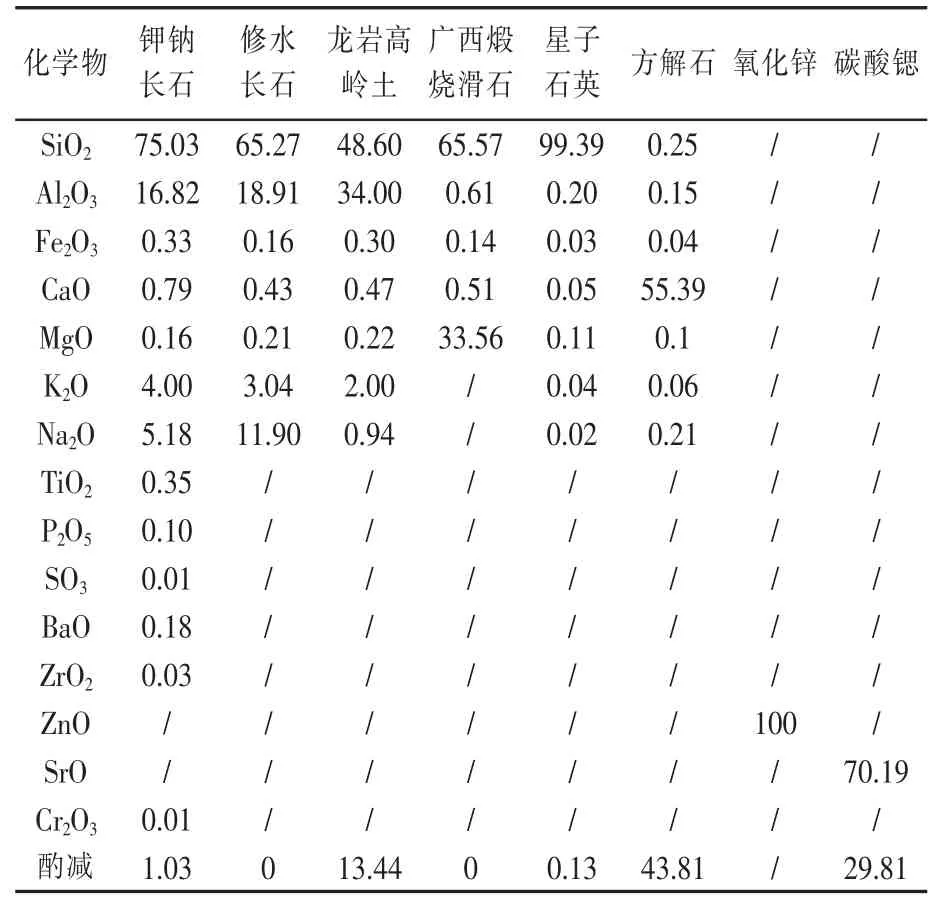

试验用原料分坯用原料和釉用原料两种,化学组分详见表3、表4。

表3 坯用原料化学组成 /%

表4 釉用原料化学组成 /%

2.3 试验方法

以K2O-Al2O3-SiO2三元系统相图(图4)为基本依据,采取正交实验和单因素实验相结合的方法设料配方,并通过对原料用量、烧成温度、产品收缩率、成型合格率等多种因素的综合评价,调整原料的配比,最后确定原料的用量。

图4 K2O-Al2O3-SiO2三元系统相图

坯料配组成范围处于三元系统相图右上角莫来石区域(SiO2-K2O·Al2O3·6SiO2-3Al2O3·2SO2所围成的范围),并在莫来石(m点)与低共熔点(M点)连线的两侧。此区域中物相是玻璃态物质、莫来石晶体、残余二氧化硅多相混溶物,冷凝后成瓷。尽管瓷的成分复杂多变,所不同的只是所处的位置不同,物相组成和形成温度不同。长石、石英、莫来石之间于985±20℃形成最低共熔点(M点),瓷的组成愈靠近低共熔点,其成瓷温度愈低,液相量愈多莫来石量愈少,反之则愈靠近莫来石组成点,成瓷温度愈高,莫来石晶相量增多,而液相量减少[10]。

2.3.1 坯料制备

钾钠长矿原矿等块状原料预先经颚式破碎机破碎,之后与其它细颗粒状原料按配方要求准确称量,起放入球磨机中搅拌研磨,球磨机中的原料、球和水的比例为1:1.5:0.8,球磨时间为30小时,球磨后坯泥料细度控制在250目筛筛余≤0.5%,再经除铁、榨泥、练泥、陈腐2天后精炼备用。在工业生产试验中,采用生产效率较高的滚压成型方法,其泥水份控制在22%左右。

2.3.2 成型与干燥

成型采用滚压和注浆两种方法;为保证坯体具有一定的强度,减少磨坯、运输等成瓷操作过程中所造成的破损,坯体须经过干燥。通过比较不同温度下坯体含水率与干燥时间的关系后,确定坯体干燥温度为60℃~80℃,干燥时间为3小时。

2.3.3 釉料制备

将原矿等块状原料预先经颚式破碎机破碎,过80目筛备用,各种釉用原料按比例称量后,经球磨机细磨混匀,料、球和水的比例为1:1.5:0.6,球磨时间为30小时,细度(250目筛筛余)为0.02%~0.05%。

2.3.4 烧成

根据坯料系统的K2O-Al2O3-SiO2相图、吸水率、原料热分析等测试数据,通过分析坯料在加热过程中的形状变化,可初步得出坯体在各温度阶段可以允许的升、降温速率[11]。在实验室获得成功的坯料配方烧成制度再经工业生产条件重复来加以验证,还原焰1310℃烧成制度如图5所示。

图5 还原焰1310℃烧成制度曲线图

3 日用陶瓷坯釉配方试验

3.1 还原焰1310℃坯料配方

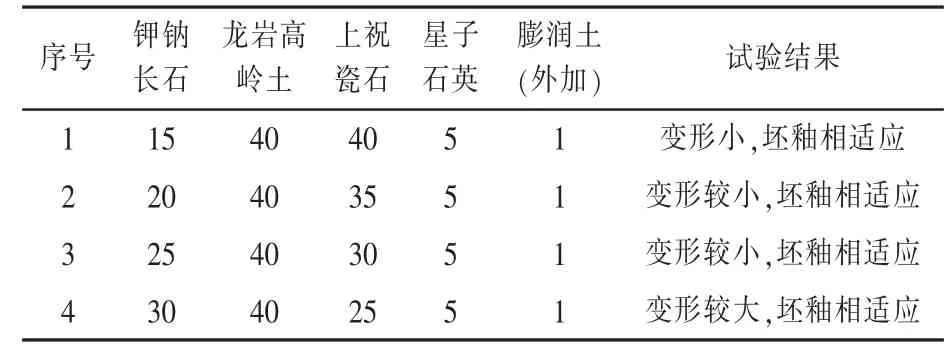

在成熟配方基础之上通过调整原料配比和工艺参数,通过对原料种类、用量等多种因素的综合评价,其主要试验配方及试验结果如表5所示。通过注浆成型,还原焰1310℃烧制,得到坯体耐火度测试试样,对试样的弯折角度进行对比。

表5 坯料试验配方及试验结果 /%

由于配口泥料的可塑性和干燥抗折强度要满足滚压成型和流水作业的要求,所以配方中需加入了坯体强化剂(腐殖酸钠),综合考虑泥料工艺性能和成瓷物理性能等方面,最后确定试验中代表性坯料配方和化学成分见表6、表7。

表6 代表性坯料配方 /%

表7 代表性坯料的化学成分 /%

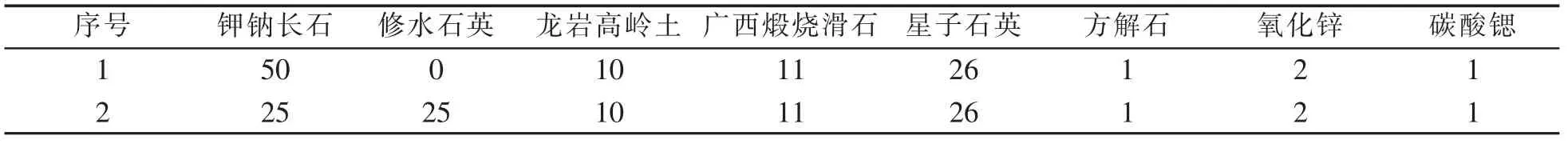

3.2 还原焰1310℃透明釉

考虑日用陶瓷应具有良好的白度、光泽度,通过以往成功的生产经验,结合各种原料的特点、烧成条件、坯釉适应性等工艺指标,经过十几次调整和试验,最终确定在1310℃烧成的透明釉配方[12],其配方及化学成分见表8、表9。

表8 釉料配方 /%

表9 代表性坯料的化学成分 /%

3.3 泥料及成瓷样品性能检测

通过对1#釉料白度、光泽度和2#釉料2#泥料成瓷样品性能检测,如表10、表11所示。坯料中原矿用量达20%,采用还原焰1310℃烧成制度的成瓷配方获得的成瓷样品百度、光泽度、吸水率和抗热震性能均达到国家标准日用瓷的要求,其中2#釉料中降低钾钠长石的用量为25%时,釉面白度、光泽度都有所提高,釉面效果更佳,为代表性釉料配方。

表10 1#釉料白度光泽度检测结果/%

表11 2#釉料2#泥料成瓷样品性能检测结果

4 结论

(1)瓷土矿成分为多量钾钠长石、游离石英和少量瓷石,其中主要的矿物组成为石英、微斜长石、钠长石、白云母和钙长石,其中钠长石含量(38%~49.2%)。原矿中铁、钛含量偏高,需采取有效的颗粒分级、磁法除铁和漂白处理进行选矿加工,可进一步提升其品质。含钠较多,坯体高温烧成时易于坍塌变形,故引入较多的龙岩高岭土等原料,同时含钛较多,使成瓷后白度降低。

(2)综合矿物分析、化学分析和物性测试数据表明,钾钠长石矿原矿可作为建筑陶瓷砖坯釉生产用原料及各种颜色釉中;钾钠长石矿混合样经过筛、除铁工艺加工后可作为日用陶瓷生产用原料,其在日用陶瓷釉料配方中的用量大。

(3)通过日用陶瓷坯釉配方试验表明,钾钠长石矿原矿还原焰1310℃烧成的坯、釉料配方或瓷性能均达到国家日用瓷标准。