扫描电镜在水冷机壳铸件缺陷检测中的应用

张矫阳,梁秋华,邹 昊,邬健恒

(1.惠州古川科技有限公司,广东惠州 516100;2.华南理工大学广州学院机械工程学院,广东广州 510800)

1 引言

新能源汽车电动机的外壳由铝合金低压铸造方法制造成型,为了能使电动机壳在行驶过程中得到持续冷却,机壳结构内部沿着圆筒形状环绕分布着圆桶形状的冷却水套。如图1 所示,冷却水道结构形状由低压铸造时预置于模具内部的砂芯形成。由于水冷机壳铸件本身壁厚不均匀,容易在局部形成热节,结晶凝固时便常常产生气孔和缩孔等缺陷[1-3]。更突出的是内部桶状冷却水道砂芯的结构具有隔阻低压铸造顺序凝固的作用,增加了局部孤立液相位置的缩松趋势。许多企业由于缺乏及时有效的检测手段,生产中此类质量问题往往直到水冷机壳完成所有低压铸造和机加工流程,最后试水压时才发现冷却水道不通,因此使水冷机壳变为废品,造成高能耗的低压铸造生产重复浪费。蔡司的EVO 系列扫描电镜是带有成像滤波器及数字化扫描的透射电镜,可以通过试样表面的光栅状扫描对其内部组织进行成像,电子束在加速电压的作用下经过三级电磁透镜扫描,图像分辨率达到3.0nm。因此能对铝合金低压铸件内部微观结晶组织进行拍照观察,以及材料断口分析、晶粒尺寸、形状分析,晶体和晶粒取向测量等。可以及时发现批量低压铸造零件的工艺缺陷,帮助技术人员采取对应的工艺改进措施,加快铸件壁厚不均匀位置和部分孤立液相位置的冷却速度,保证低压铸造顺序凝固的正常进行[4,5],具体过程详述如下。

2 水冷机壳结构特点和铸件内部缺陷分析

如图1 所示为一种低压铸造生产的电动客车水冷机壳,其外形为壳体直径280mm,高度350mm 的圆桶形状;铸件壁厚为3~6mm,铸件材质为A356.2 铝合金。低压铸造铝合金金属凝固时,液态收缩和液-固相线之间的体积收缩是形成缩孔和缩松的主要原因。由于电动汽车水冷机壳结构本身壁厚不均匀,尤其桶状砂芯的局部封闭结构,往往会使补缩通道不畅通或被堵塞,低压铸造的压力传递受阻,造成铸件局部产生孤立液相区域等;被分割的液体部分体积收缩则表现为缩松及缩孔。因此很有必要通过断层扫描图像高精度扫描,针对机壳铸件桶状砂芯截面隔离作用较明显的重点位置进行重点检测,分析铝合金铸件特定区域凝固结晶情况,采取针对性的工艺改进措施。

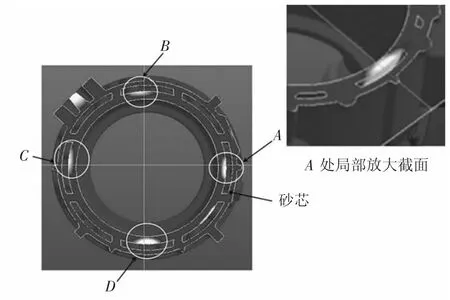

图1 水冷机壳壳体和内部水套砂芯图

如图2 所示,通过AnyCasting 软件的凝固过程分析可以看出,桶状砂芯截面结构存在着几个宽大位置,对机壳周边圆筒壁造成了结构分隔,使机壳主体与外围形状的壁厚连接部分减少,铝合金铸件的A、B、C、D 四处位置在凝固结晶时产生滞后的独立液相,这些孤立液相区域阻隔了正常的低压铸造结晶压力传递,减缓了这部分区域的热量散发。被分割的独立液相最终凝固时体积收缩表现为缩松及缩孔。鉴于此,实践中采取在A、B、C、D 四处位置的外壁增设循环水冷合金铍铜镶件,加快铸件的局部凝固;并调整低压铸造的增压速度等工艺参数来提高压力传递效果,改善铸件凝固结晶质量,使得封闭的热量传导到散热装置上,以便于实现低压铸造正常的凝固顺序[6,7,8]。这些优化措施需要通过电镜扫描的放大图像进行验证。

图2 砂芯分隔结构造成的孤立液相凝固模拟图

3 蔡司场发射扫描电镜SmartSEM软件特点和工作流程

3.1 扫描电镜的软件特点和工作流程

蔡司场发射扫描电镜SmartSEM 软件可以直接使用普通PC 机的Windows 系统进行操作,蔡司场发射扫描电镜SmartSEM 软件操作之前需要先制备样品、安装样品和样品室抽真空等准备工作。扫描方式分为全屏、选区、定点、线扫描、线轮廓、扫描旋转和倾斜补偿等。进入软件界面后先选择探头、调节亮度和对比度等;再开始进行光阑对中、参数设定和选择图像范围等步骤,然后才能生成图像并确认,其图像解析度最大为3072×2304像素。工作界面分为工具栏、参数设置栏和图像显示区,扫描电镜具体的工作流程如图3 所示。

图3 蔡司场发射电镜扫描工作流程

探测器成像时模式可用分屏方式同时显示两种图像,可在一种图像画面中用小窗口显示另外一幅图像。扫描电镜探测器能获取大量无影像重叠的断层扫描图像,因此广泛地应用于铝合金等导电金属材料成型的组织缺陷检验领域。断层扫描以三维立体图像呈现,可以用连续放大倍数进行显示,显示倍数范围从十几倍到几十万倍,便于技术人员仔细观测分析。

3.2 样品的要求及制备

电镜扫描的金属试样选取、制备、材料特性和尺寸等均有严格的规定和要求,首先要求对试样进行预先去磁,以免观察时电子束受到磁场干扰影响。试样用铣床和精密磨床加工制成宽度不超过50mm,高度小于10mm 的长方片。并要求试样在真空中稳定,不含水分或其他易挥发物。部分试样表面在低压铸造的过程或者后续机加工处理中受到了油品的污染,需要先进行清洗并烘干,然后将样品放入样品座上并固定。样品高度应基本一致,大小不得超出样品台边缘,样品台一定要紧固在样品室基座上,左右不得晃动[9]。

4 电镜扫描图像生成工作过程

4.1 样品的安装和导航

先按下真空室面板上的Vent 操作按钮开始进行系统充气,直到Vent 绿灯不再闪烁,再将样品座装入图中样品架上,右手旋紧样品推杆确认固定。然后关上仓门,并按下真空室面板上的store按钮开始抽真空,抽真空完成后按下面板上的Transfer 按钮,打开真空室与样品室之间的隔离阀,用样品推杆将样品推入样品室内的样品座上卡住,逆时针旋转样品推杆,使之与样品台脱离后,向外完全拉出样品推杆;按面板上的Store 按钮,关闭隔离阀,至此完成了样品安装工作步骤。下一步再回到软件界面进行样品导航操作,如图4 所示。SmartSEM软件启动后,将自动对设备的硬件和样品准备情况进行检测,检测完毕后进入SmartSem 软件将样品导入,软件会显示样品座的位置和相关参数,确认仓门关紧后开始对样品室再次抽真空。当真空度达到5×10-5mbar 以下时,则可以开始扫描取像。

4.2 水冷机壳样品扫描检测过程和图像生成

样品导航完成后则可开始进行检测,如图5所示,移动样品台,使样品在物镜正下方,调节样品和物镜之间的工作距离。选择需要的光阑和探头,先将放大倍率到最小,使用鼠标聚焦,调节光阑对中和像散,使光阑对中、灯丝对中和像数校准等,再调节灯丝亮度和对比度使图像逐步清晰。以上步骤反复多次进行,直至达到清晰的图像和与之适配的放大倍数为止。

图4 SmartSEM软件样品导航操作

图5 SmartSEM软件光阑对中和放大倍数调整

确认是最为清晰的图像后,再用去除噪音的模式冻结清晰的图像,取得高质量的图片保存到指定的硬盘目录中。然后关闭高压,泄去真空再取出样品。即完成了一个样品的扫描及图像生成流程。如图6 所示即为水冷机壳壳体内部壁厚不均匀位置结晶时形成的缩松缺陷放大图片。

图6 水冷机壳壁厚不均匀位置形成的缩松缺陷放大图片

当达到清晰的图像后则进行图片冻结,将鼠标移动到图片上,点击鼠标右键选择Send to,然后选择需要保存图片的格式,SmartSEM 软件提供了多种图像文件格式,一般选择JPEG 或BMP格式。如图7 所示即为水冷机壳孤立液相位置结晶时形成的缩松缺陷放大BMP 格式图片。从图6和图7 的比较中可看出,桶状冷却水道砂芯的结构隔阻造成的孤立液相位置结晶时形成的缩松缺陷,比一般壁厚不均匀位置形成缩松缺陷更大,因此更有必要采取应对的工艺措施予以改进[10]。

图7 水冷机壳孤立液相位置的缩松缺陷放大图片

实践中通过运用不同的低压铸造模具冷却技术方案,以及调整增压速度和各阶段压力值等工艺参数,得到不同的内部组织结晶凝固情况,则可帮助技术人员分析判断,在水冷机壳孤立液相对应位置处增加铍铜冷却镶件是否达到改善缩松缺陷,在低压铸造充型过程的压力值是否合理等,为水冷机壳低压铸造工艺优化提供了研究依据[11,12]。还可将检测到的铝合金铸件组织缺陷大小以颜色编码可视化显示,获取不同类别低压铸造缺陷的各种参数,比如铸件缺陷的位置、尺寸大小和几何形状等;并可运用图表工具统计总体百分比以及铝合金缩松缺陷的体积直方图,对每个批次的铸件组织切片图像进行局部量化分析,比较不同批次铸件孤立液相对应位置的缩松缺陷几何形状的数模比分析等,进行更细致的数字化质量分析和工艺改进。

5 结论

电镜扫描作为有效、快速、全面的工业检测技术及解决方案,可以帮助压铸件生产商及时、高效地进行质量检测,有效阻断质量异常问题的延续,并快速追溯批量低压铸造产品内部组织缺陷信息,从而帮助技术人员分析改进铸件质量,从而达到低压铸造精细数字化控制,提高水冷机壳低压铸造质量的目的。随着铝合金压铸件在工业中应用的愈来愈广泛,尤其在通讯、航天和汽车核心部件和精密结构件方面应用更加普遍,对压铸件质量要求也愈来愈高。然而不科学的低压铸造生产操作及工艺参数选择,都不可避免产生种类众多的铸件缺陷。铸件内部精度组织的及时检测已成为低压铸造全过程生产的重要一环,电镜扫描技术在压铸乃至其他金属材料成型质量控制方面必将具有更加广泛的应用空间。