板材剧烈塑性变形挤压模具设计及有限元分析

雷良焕

(中铁建电气化局集团南方工程有限公司,湖北武汉 430017)

1 ECAP 工艺原理

1981 年前苏联科学家Segal 等[1]提出ECAP 工艺的概念,试样在通过ECAP 模具时受到一定程度的均匀纯剪切挤压应力,在试样内部产生剧烈塑性变形,但一次完整加工后试样的横截面积不变,因此可反复加工达到细化晶粒提高材料性能的目的。通过ECAP 工艺加工出的块状材料晶粒可细化至1μm 以下,获得超细晶粒材料(包括亚微米和纳米材料),与其他制备工艺相比,ECAP 工艺流程简单,生产成本低,且该工艺能获得无残留空隙的材料,在制备超细晶材料领域,ECAP 工艺有着巨大应用潜力。

图1 ECAP 原理示意图

Segal[1-3]在摩擦m=0 和Ψ=0 的假设下,采用滑移线法分析了ECAP 工艺过程,并首次提出了单道次ECAP 累积等效应变ε¯和ECAP 挤压力P 的计算公式:

式中,N 为挤压道次;k 为剪切屈服应力;Φ为模具内角。

Iwahashi 等[4]在前苏联学者Segal 不考虑摩擦的基础上,进一步做了关于模具外角ψ 对ECAP变形行为的影响的实验,采用纯剪切几何变换法得出了以下更为通用的等效应变ε¯计算表达式:

从式2 可以看出,当外转角ψ 一定时,累积的应变值随内转角Φ 的增大而减小;而当内转角Φ一定时,累积的应变值随着外转角ψ 的减小而增大。随着学者的大量研究也证实式3 可以比较准确预测ECAP 多道次应变累积值。

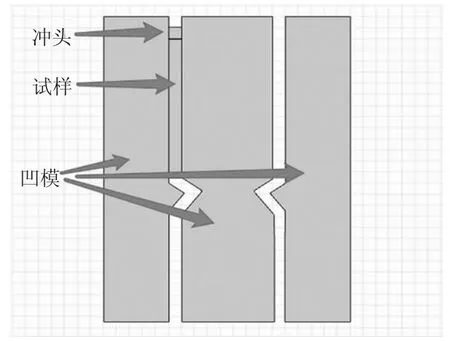

本文主要是在ECAP 工艺的基础上,考虑到利用传统ECAP 模具加工的材料样式有限且加工效率较低的情况,提出了一种加工大尺寸铝合金板材的ECAP 模具结构,并运用有限元分析技术,对模具内外角参数进行模拟,分析内外角对板材变形过程中的应变、载荷、应力的影响。

2 建立有限元模型

针对利用ECAP 工艺加工大面积板材的目的,设计一个双通道ECAP 挤压模具如图2 所示,在fusion 360 建模软件中建立二维模型,导入COMSOL Multiphysics 有限元分析软件对其进行数值模拟,为了简化计算量,仅模拟单边加工过程。除待挤压板材设置为塑性材料外,凹模和冲头不考虑其受力和变形情况,均设定为刚性接触体。材料的单元网格设置为默认的自由三角形网格,网格设置为极细化,物理挤压步数设置为800 步,共挤压150mm,由于是冷挤压,所以挤压温度设置为常温293.15K。COMSOL Multiphysics 软件中大塑性应变的摩擦模型有两种,库伦摩擦模型和剪切摩擦模型[5]。库伦摩擦模型通常用于正压力不是很大、变形量又较小的塑性变形计算,ECAP 工艺金属变形量很大,故应用剪切摩擦模型较为合适,其表达形式为:

式中,k 为变形金属的剪切屈服应力;f 为摩擦因数,试样与凹模内壁的摩擦力越小越好,故本文模拟取0.1。

图2 ECAP 模具的有限元模型图

选用未经退火处理的1050 铝合金板材作为挤压材料。1050 铝合金板材的密度为2.7g/cm3,弹性模量为69GPa,泊松比为0.33,其他材料属性如表1 所示。

表1 材料尺寸和属性

金属材料的真实应力应变曲线是金属塑性变形有限元模拟的重要参数之一,大变形条件下的金属流动应力曲线需要借助特定的流动应力模型进行估计。

本次有限元模拟中使用的Ludwik 模型属于“理想+硬化”模型[6]。因为在数学上“理想+硬化”模型更加符合金属硬化的物理意义,更多工程研究人员偏向选用“理想+硬化”模型估测材料的大塑性变形流动应力曲线。Ludwik(又名Ludwig)模型是最早提出的“理想+硬化”非饱和模型,其公式为[7]:

式中,A 为强度系数(A>0);n 为硬化指数(n >0)。

将1050 铝合金的相关参数带入式5,得到如图3 所示的流动应力曲线。

图3 1050 铝合金流动应力曲线

模具内外角参数的变化,使加工试样内部变形区域所受的载荷、应变、应力和温度都有所不同,想要得到微观结构细小、力学性能良好的板材,需要使材料发生均匀的大应变变形,以有效塑性应变模拟数据分析,选取不同内外角结构参数进行比较,以得到较为理想的内外角结构参数。

3 ECAP 数值模拟结果分析

根据前人的试验数据,在中间拐角处选取了三组内外角参数来比较分析。三组内外角及其挤压结果分别如图4a、b、c 所示。

图4 不同内外转角ECAP 变形后等效应变分布云图

从图中可看出,随着模具中间转角处的内外角角度的增加,试样经三个转角剪切变形后,其有效塑性应变最大值依次递减,试样的平均有效应变值大约为有效应变最大值的一半。图4a 中平均有效应变值约为3.32,再经一次重复挤压加工后即可达到ECAP 工艺的要求。而图4b、c 中平均有效应变约为2.2,再经两次重复挤压加工后方可达到ECAP 工艺要求。从应变均匀性角度来看,图3a中应变最大值分布在试样截面较集中的一部分区域,较大区域的有效应变值相对均匀,图4b、c 中试样截面的有效应变值梯度较大,分布较不均匀。综上,第一组内外角角度是比较理想的模具结构参数。

3.1 等效应力和有效塑性应变分布

图5 为材料在内角Φ=90°,外角ψ=10.4°的凹模内挤压过程中的等效应力和有效塑性应变分布图,可以看到在图5a 中,试样经过第一道拐角时,其在转角塑性变形区的等效应力分布差别不大,试样的应力极值出现在剪切变形区的转角及其下部,等效应力的极大值达到74.3MPa,由图5b、d可以看出,试样经过每一道转角后,其最大应力值均出现在最后一道转角及其下部,而在试样两端,等效应力值逐渐减小。试样经三道转角的剪切变形和挤压后,试样的厚度减小较多,第三道转角之前的通道被填满,等效应力在第二道转角下部靠模具内侧较集中。

由图5a 可看出,当试样经过第一道转角时,试样已变形区有效塑性应变分布较均匀,其应变最大值达到0.77。试样经第二道转角和第三道转角挤压和剪切变形后,试样紧贴模具内侧部分的有效塑性应变较大,在第二次重复挤压过程中,应考虑将板材旋转180°挤压,尽量避免板材表面出现裂纹的情况。另外可以看出试样应力应变集中在转角处且相当大,这对模具的磨损影响很大,应该尽量减小试样和模具内壁的摩擦,这对后期模具结构的改进有很大的帮助。

图5 材料等效应力和有效塑性应变分布云图

3.2 冲头载荷-位移曲线图

图6 为ECAP 模具冲头的载荷-位移曲线图,大致可以看出,该图中有三个上升期和两个稳定期。三个上升期分别为板材通过三处转角时,冲头载荷随着板材向下的位移增大而增大;两个稳定期分别为板材通过第一道转角还未经过第二道转角和通过第三道转角之后;而当板材通过第二道转角后冲头载荷上升的趋势有所下降。

板材通过第一道转角后,在第二道转角处逐渐充满变形区,挤压材料在通道拐角底部时,出现了金属滞留区(即死区),位于滞留区内的金属流速比其他区域的金属流速慢,导致冲头载荷随着滞留区内金属的不断堆积而急剧上升。

图6 冲头载荷-位移曲线图

4 结论

本文提出了一种满足大尺寸铝合金板材ECAP 加工的模具结构,并利用COMSOL Multiphysics 有限元分析软件模拟分析了模具中间拐角处三组不同的内外角参数对试样应力应变的影响,得出了以下结论:

(1)随着模具中间拐角处的内外角角度的增加,试样经三个拐角剪切变形后,其有效塑性应变值依次递减。

(2)基于COMSOL Multiphysics 有限元软件,主要分析了不同模具结构参数下挤压力和有效塑性应变的变化规律,探究了相关因素对变形金属成形均匀性和真应变的影响,最终确定了中间拐角处内角Φ=90°,外角ψ=10.4°的模具结构,使试样产生了最大的应变值。

(3)试样在通过模具拐角处受到的挤压应力最大,应尽可能减小试样和模具之间的摩擦力,降低模具磨损。

(4)该模具只需要两遍重复加工就能满足ECAP 工艺要求,两次加工之间应将板材翻转180°,避免板材表面出现裂纹,且可以两组板材同时加工,提高效率。