公路隧道下穿供水隧道工程的洞身超前管棚施工技术

曹明杰

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

在公路隧道下穿供水隧洞工程施工中,为更好的控制破碎围岩和地表下沉问题,需要结合工程特性,选择科学合理的地层加固方法。洞身超前管棚施工技术是隧道工程施工中比较常用的超前支护技术,先在隧道掌子面围岩进行加固注浆处理,使之在开挖面上部形成一个强度较大的棚状壳体结构,再配合CD法开挖支护[1],有效降低了对上方隧洞及岩层的扰动,保证了施工安全。超前管棚施工时,需要先沿着隧道开挖轮廓线进行钻孔,然后插入注浆钢管,向管内灌注配制好的浆液,通过一定的注浆压力使其扩散至周边一定范围内的缝隙中,固结周围松散的围岩和土层,同时在加固范围内形成棚架支护体系,以提升管棚四周围岩的抗剪强度,将开挖时可能造成的围岩变形控制在允许范围内,从而保证隧道工程施工的安全性和高效性。基于此,结合珠海某隧道下穿供水隧洞工程,引入超前管棚施工技术,在保证施工安全性和高效性的同时可为类似工程提供借鉴和参考。

1 工程概述

珠海黑白面将军山隧道工程是珠海市道路交通“六横十纵”的重要组成部分。项目位于珠海市南湾城区,隧道工程北起珠海大道,穿越黑白面将军山,南至南琴路,线路全长约3.86 km,其中隧道左线长3 645 m,右线长3 735 m。黑白面将军山隧道下穿既有供澳输水隧道,最小净距约4.9 m,设计采取5 cm/s减振弱爆破。由于输水隧洞为承压结构,新建公路隧道以小净距下穿,可能造成上方既有输水隧洞结构沉降变形,影响输水安全,并对下方隧道施工造成影响。

由于新建隧道临近供澳水库,故隧道地下水保护采用以堵为主、限量排放原则;洞内注浆堵水宜采用无污染、适用于花岗岩地层的浆液。

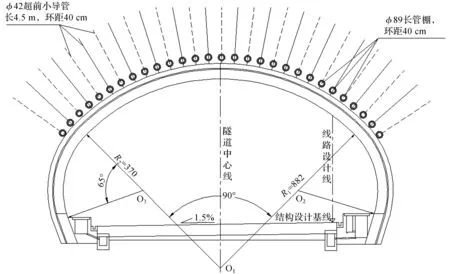

穿越供澳隧洞段里程为 ZK4+560—ZK4+600,YK4+560—YK4+600;设计围岩等级为Ⅳ级围岩;衬砌类型 S5b。采用CD法施工。初期支护:26 cm 厚C25喷混凝土+间距80 cm的I20b工字钢拱架+纵环间距为1 m×1 m的φ25中空锚杆(拱部 90°,L=4 m)/φ22 砂浆锚杆(边墙,L=4 m);超前支护:拱部 120°φ89 管棚+拱部 120°单层φ42 注浆小导管(纵向*环向间距为3×0.4 m,L=4.5 m);临时支护:20 cm厚C25 喷混凝土+间距80 cm的I18工字钢拱架。隧道穿既有供澳输水隧洞相对位置图(见图1)。

图1 隧道穿既有供澳输水隧洞相对位置图(单位:m)

此段落围岩多为微风化石英闪长岩,风化不均,岩体较完整,岩质以较硬岩为主,拱部及侧壁易松动,开挖易掉块,雨季地下水多呈点滴状,局部淋雨状。地下水主要为基岩裂隙水,节理裂隙水较发育,较潮湿,易受季节性降雨影响;供澳隧洞段存在隧洞水渗入风险,施工期间预测最大涌水量为 6.78~8.37 m3/(d·m)。

2 洞身超前管棚施工技术要点

在公路隧道下穿供水隧洞工程施工中,为最大限度保证既有输水隧洞不被破坏,需要对下穿隧道ZK4+560—ZK4+600、YK4+550—YK4+590里程进行加固后处理,本工程选择了洞身超前管棚施工技术,隧道开挖则选择了CD法[2],如遇坚硬的围岩,可用减振弱爆破加快施工,保证爆破震动速度小于5 cm/s,洞身超前管棚施工必须严格按照相应的规范、标准及工序进行。

2.1 洞身超前管棚布置

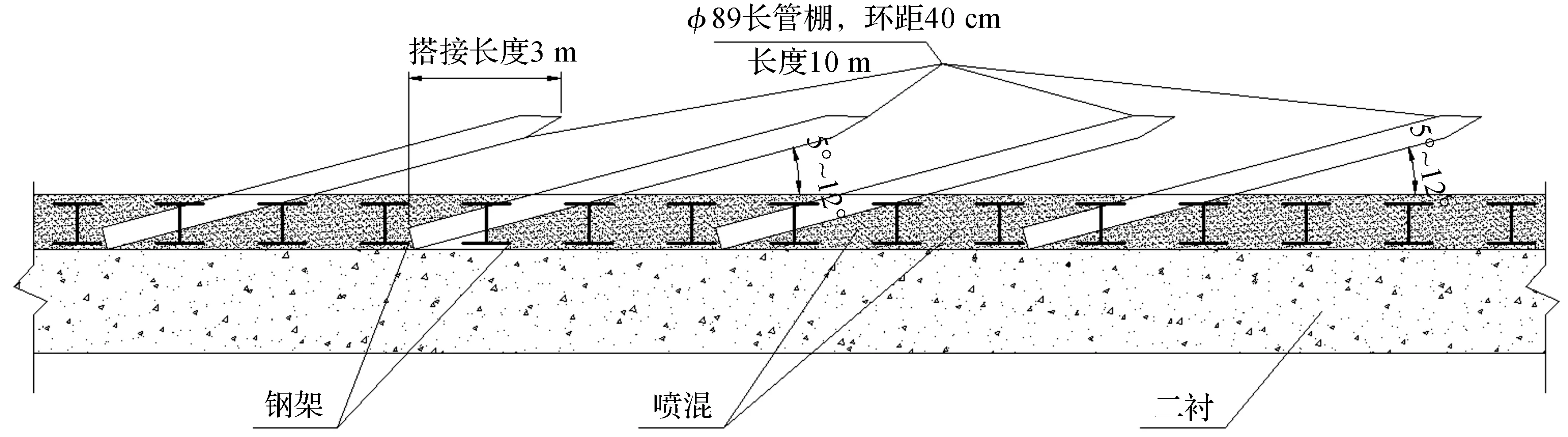

洞身超前管棚施工是公路隧道下穿供水隧洞工程施工的核心工序,是保证既有输水隧洞结构安全的关键。在具体施工中,采用了拱部120°φ89 mm的注浆管棚+φ42 mm的单层小管道进行超前支护。其中注浆管棚的长度为10 m,相邻注浆管两环之间的水平搭接长度为3 m,环向间距为40 cm[3]。单层小导管的长度为4.5 m,环向间距为40 cm,洞身超前管棚布置图及纵断面布置图(见图2—3)。

图2 洞身超前管棚布置图

图3 管棚纵断面布置图

2.2 加强钻孔精度控制

在洞身超前管棚施工中,为降低对周围围岩造成的扰动,避免发生塌陷、滑移等安全问题,在上台阶掌子面上进行钻孔施工。为保证钻孔精度,先对掌子面进行整平处理,然后进行测量放线,确定每个钻孔的具体位置,再进行潜孔钻机定位,在保证钻头和放出的钻孔位置对准后启动钻机进行钻孔施工,先进行高位孔钻孔施工,再进行低位孔钻孔施工。在钻孔施工中,为便于钢管安装、提升钻孔效率和钻孔精度,选择钻孔钻头φ100 mm,钻机启动钻孔时,需要根据地质情况合理调整钻孔的速度和风压[4]。在整个钻进过程中,需要边钻进边用测斜仪来测量钻孔的倾斜率。如果倾斜率超标,要立即停止钻进,调整钻机的状态,保证成孔质量,并及时处理钻孔中出现的各种问题。

由于本工程地质条件特殊,地层复杂多变,在钻孔时难免会发生塌孔、卡钻等问题,一旦发生要及时补浆处理,达到要求之后再继续钻进,并对问题根源、过程、处理方法等进行详细记录。此外,还要及时判断钻孔地层的地质条件,及时调整钻孔参数[5]。另外,要严格控制管棚打设的角度,及时清除浮渣,避免发生堵孔问题,保证钻孔的深度、直径、倾斜度等都符合设计要求。

2.3 及时开展清孔作业

当钻孔结束之后,要及时开展清孔操作,避免浮渣沉积在孔底,影响钻孔深度。本工程用钻杆配合钻头进行清孔,对成孔进行反复清扫,将浮渣和孔壁残渣及时清理掉,从而最大限度保证钻孔的深度、直径符合要求。同时配合用高压风从孔底向孔口及时清理钻渣。

2.4 规范安装管棚钢管

管棚钢管安装是洞身超前管棚施工的核心工序,安装质量对注浆质量和加固效果都有很大影响。管棚钢管安装要严格按照原材料检验—制作钢花管—安装钢花管—钢管内钢筋笼安装—检验校核等步骤施工,才能保障施工质量。

本工程管棚钢管采用φ89 mm的无缝钢管,其壁厚为5 mm,长度为10 m,共需安装45根,在钢管上钻孔,便于注浆施工。钻孔孔径10 mm,间距20 cm,钻孔之间呈现梅花桩布置,尾部预留出不小于110 cm止浆段。在钢管连接时,管棚钢管两端头车外丝,长度不小于150 mm。用φ95 mm的无缝钢管内车丝套接,丝口不应太细,以免在施工中出现滑丝现象,图4为本工程钢管接头连接示意图。

图4 钢管接头连接示意图(单位:mm)

当一个孔钻孔完成后进行验孔,确保孔径、孔深、倾斜度、孔内残渣等指标都达到设计要求后,及时用管棚钻机顶进花管。每顶进一根,对接一根,当钢管安装到位之后,及时用高压风进行第二次清孔,清孔结束后在管中安装钢筋笼,提升导管的抗弯能力。本工程施工中所选的钢筋笼由4×φ18 mm的主筋和固定环组成,固定环安设距离控制在150 cm左右。10 m长管棚配管方式为:第一节采用4 m钢管,后两节采用3 m钢管。当钢花管顶进结束之后,开始从上到下统一注浆[6]。

2.5 严格控制注浆过程

在洞身超前管棚施工中注浆是非常重要的一步,注浆效果对围岩加固效果的影响非常大,为保证注浆效果,本工程按照以下步骤进行施工:施工准备—拌和浆液—管道压浆—砂浆填充—检查效果[7]。注浆材料选择了水灰比为1:1的水泥浆液,在施工现场通过多次配比试验确定最佳配合比。采用双液注浆机,可通过活塞实现双液注浆,且适用于多种配合比(0. 5∶ 1 ~1∶ 1),初压压力控制在0.5~1.0 MPa之间,终压压力控制在2.0 MPa左右,持压15 min之后停止注浆。注浆从低向高进行,浆液由稀到浓,检查管棚的注浆质量。注浆量应满足设计要求,若注浆量超限,未达到压力要求,应调整注浆参数继续注浆。注浆结束后用 M20 水泥砂浆充填钢管,以增强管棚强度。从现场注浆效果看,浆脉清晰可见,岩层缝隙被浆液充分填满,破碎的岩石面固结效果较好。

管棚注浆前,宜将开挖工作面用喷射混凝土封闭,将钢管及其周围的空隙填充密实。注浆前应进行现场注浆试验,根据实际情况反复调整取得管棚注浆施工参数[8]。在管口设闸阀,注浆顺序由下而上,浆液先稀后浓,注浆量先大后小,注浆压力由小而大。浆液搅拌时,应注意做好个人安全防护,搅拌完成后经试验人员检测合格方可进行注浆,试验要求按照现行标准实行,注浆时施工人员应避免正对注浆管口,以防喷浆管崩裂伤人。

3 结 语

综上所述,公路隧道下穿供水隧洞工程地质条件复杂,影响因素众多,而且存在很多不确定性因素,在公路隧道工程施工中,任何一个细节控制不当,都会对既有供水隧洞工程的安全结构造成影响。为解决这一问题,采用洞身超前管棚施工技术,其有助于加固周围围岩,提升围岩结构的稳定性,促使下穿施工能够安全、高效的完成。(1)在公路隧道下穿供水隧洞工程的洞身超前管棚施工中, 每台钻机需要间隔一定的距离,否则向岩体内大量注浆会引起掌子面坍滑,影响施工的安全和效率。(2)在钻孔过程中,必须保证锚杆和钻头入孔流畅,密切注意水从钻孔中流出的情况,如果发现水孔堵塞,要适当撤后钻杆,然后进行反复扫孔,慢进度施工,直到设计深度为止。(3)注浆浆液必须严格按照工程要求进行配制,可通过多次配比试验确定最佳的配合比,浆液要随用随配。