油莎豆热风干燥特性及数学模型的研究

朱文学 杨 帆 刘玉兰

(河南工业大学粮油食品学院1,郑州 45000) (农产品干燥技术与装备河南省工程技术研究中心2,洛阳 471023)

油莎豆是一种一年生的块茎类植物,原产于非洲,其种植简单,适应性较强。随着油莎豆的经济、市场价值逐步被人们认识以及国家对油莎豆产业化的重视,油莎豆种植面积逐年增加,至2018年种植面积就已增加到20万亩[1]。与此同时,油莎豆产量明显增长也带来诸多问题,其中由于油莎豆高淀粉、高糖、高水分,收获时雨热同期,极易发生霉烂。目前我国大部分油莎豆产地仍然采用田间自然晾晒的方式干燥,该方法耗时耗力,十分依赖场地与天气情况。因此,应当大力发展机械化烘干等现代化干燥方法,热风干燥是现在国内应用最广泛的干燥方法,它以热空气对流方式[2]去除水分,热空气既为物料提供所需热量,又可以将物料表面蒸发出来的水分带走[3]。国内热风干燥较多应用于农产品干燥,如颜建春等[4]研究了花生荚果薄层干燥,结果表明风温对干燥过程影响比风速更明显。侯燕杰等[5]研究了红肉苹果片穿流式热风薄层干燥,娄正等[6]优化了金银花热风干燥工艺,结果均表明热风干燥品质高于自然干燥。

目前,国内外对油莎豆干燥方面的研究鲜有系统报道,国内对油料作物干燥集中于油茶籽、油菜籽、花生等[7-12]。其中王安建等[13]研究了花生热泵干燥特性,干燥温度对干燥速率有较大影响,整个干燥过程无明显的恒速阶段。王凤贺等[14]对油茶籽进行热风干燥,考察了温度和初始含水率对干燥特性的作用规律,并发现Lewis模型可以较好拟合油茶籽干燥过程,最大相对误差小于4%。本实验以新鲜油莎豆为原料对油莎豆进行薄层热风干燥,讨论热风温度与风速对其干燥特性的影响,并利用现有干燥模型对油莎豆干燥过程中水分比随时间变化的规律进行拟合,以期为油莎豆机械干燥提供参考。

1 材料与方法

1.1 材料

实验所用油莎豆采购于河北省保定市,人工挑选大小相似、颗粒饱满的新鲜油莎豆置于4 ℃恒温冰箱。实验开始前,将物料取出放置至室温(20 ℃)。

1.2 主要仪器设备

BC-2型薄层干燥实验机。

1.3 实验设计

本实验将挑选约170 g的油莎豆平铺于物料盘中,料层厚度约为2 cm。热风温度设定分别为50、60、70 ℃,风速设定分别为0.45、0.75、1.05 m/s。实验开始后,前1 h,每15 min称重1次,后每30 min称重1次,6 h后每小时称重1次,本实验干燥终点设为干基含水率15%。

1.4 干燥参数的计算方法

1.4.1 初始干基含水率

根据GB/T 14489.1—2008《油料水分及挥发物含量测定》测定油莎豆的初始干基含水率[15]。

1.4.2 干基含水率

干基含水率计算公式为:

(1)

式中:Wt为干燥时间t时油莎豆干基含水率/%;Mt为干燥时间t时油莎豆的质量/g;Mg为油莎豆干物质质量/g。

1.4.3 水分比

水分比计算公式[16]为:

(2)

式中:W0为物料初始干基含水率/%;We为物料干燥平衡干基含水率/%。

平衡干基含水率较小,此处水分比可简化为[17]:

(3)

1.4.4 干燥速率

干燥速率计算公式为:

(4)

式中:U为干燥时间t时油莎豆干燥速率/%/h,Δt为2次取样间隔时间/h。

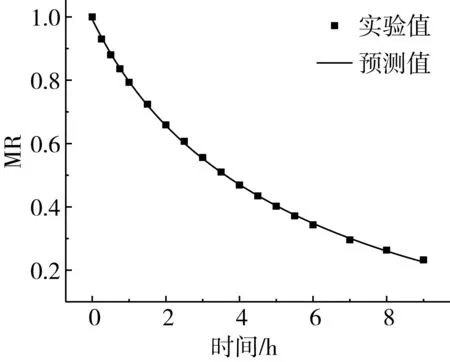

1.5 有效水分扩散系数

Fick第二定律可以用来描述油莎豆干燥过程水分扩散特性,干燥过程中忽略体积收缩,在一定干燥温度下扩散系数为常数,油茶籽有效水分扩散系数满足公式[18,19]

(5)

式中:Deff为水分扩散系数/m2/s;L为油莎豆厚度的一半/m。

1.6 干燥活化能

干燥活化能是在干燥过程中除去单位物质的量的水分所需的能量,物料的干燥活化能越大代表其越难以进行干燥。根据Arrhenius方程建立有效扩散系数、温度和活化能之间的关系式,计算活化能Ea[20,21],即:

(6)

式中:D0为物料中的扩散基数/m2/s;Ea为物料的干燥活化能/kJ/mol;R为理想气体常数,取8.314 J/(mol·K);T为物料的干燥风温/℃。

两边同时取自然对数,可得:

(7)

有效水分扩散系数的自然对数lnDeff与1/(T+273.15)呈线性关系,其斜率k为-Ea/R。对lnDeff和与其对应的1/(T+273.15)值进行线性回归分析,可求得斜率k。从而可得:

Ea=-kR

(8)

1.7 薄层干燥模型的选择

物料干燥过程与物料的物理性质紧密相关,国内外学者通过对不同物料进行干燥实验从而建立了多个理论、半理论和经验模型来描述物料干燥过程中水分比MR与时间t的变化规律。因此,选择12个常用的薄层干燥模型进行油莎豆热风干燥动力学研究,通过计算拟合剔除几个完全不适用模型,最终列举8个干燥模型[22-25],常用薄层干燥模型见表1。

表1 常用薄层干燥模型

采用 Origin 2017、Excel 2016 分析软件对数据进行处理,将数学模型方程与实验数据进行多元非线性回归拟合,使用决定系数R2、均方根误差RMSE、误差平方和SSE来评价数学模型的预测值与实验值的拟合程度,其中R2越大,RMSE、SSE越小,则拟合度越好。

2 结果与讨论

2.1 温度对油莎豆热风干燥特性的影响

不同温度油莎豆热风干燥曲线和干燥速率图如图1和图2所示。从图1中可以看出,在风速为0.45 m/s,热风温度分别为50、60、70 ℃,油莎豆干燥至至终点用时分别为15、11、7 h,温度越高油莎豆干燥至相同含水量所用时间越短,其中70 ℃干燥时间比50 ℃缩短53.33%。从图2中可以看出,油莎豆干燥过程主要为降速阶段,干燥后期干燥速率趋向于平缓,属于内部扩散控制[26]。热风温度在70℃时,干燥速率最快,随着干燥温度的降低,干燥速率下降。不同温度在干燥初期与中期,干燥速率相差较大,干燥后期阶段,干燥速率明显减小并趋于相同。热风温度对油莎豆干燥过程影响显著,随着热风温度增加,油莎豆表面水分气化速度增加,油莎豆与干燥介质间温差增大,物料内部压力梯度增大,使得内部水分更快的向外部迁移。同时热风温度增加,物料温度随之上升,内部水分运动加剧,提高了内部扩散速率[27,28]。因此,热风温度越高,油莎豆干燥过程传热传质效率越快,干燥时间越短。

图1 不同温度对干燥特性的影响

图2 不同温度对干燥速率的影响

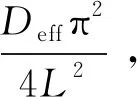

2.2 风速对油莎豆热风干燥特性的影响

不同风速对油莎豆热风干燥曲线和干燥速率曲线如图3和图4所示。从图3可以看出,温度为60 ℃,风速为0.45、0.75、1.05 m/s,油莎豆干燥至终点所用时间随着风速增大而有所减少;从图4可以看出,随着风速提高干燥速率有小幅度增加,但越到干燥后期不同风速之间差别越小。在干燥过程中,由于风速主要作用于物料表面,风速增大从而对流加强,使得物料与空气之间湿度差增大,导致干燥速率增大,但由于油莎豆表皮较为致密,水分从表皮内部向外迁移阻力较大,所以风速对干燥速率造成影响有限,热风温度为干燥的主要因素。因此在实际薄层干燥应用中,考虑能耗时可以采用较低的风速。

图3 不同风速对干燥特性的影响

图4 不同风速对干燥速率的影响

2.3 热风干燥模型的建立与验证

2.3.1 干燥模型选择

本实验对不同风温风速条件下油莎豆干燥过程中水分比随时间变化规律进行了研究,并选用了8个数学模型(表1)进行拟合,采用决定系数R2、误差平方和SSE以及均方根误差RMSE来确定数学模型的拟合程度。

热风温度50、60、70 ℃,风速0.45、0.75、1.05 m/s条件下油莎豆干燥水分比MR随时间t变化进行拟合分析,薄层干燥模型统计分析结果见表2。通过结果的分析,发现3#模型Two-term拟合最好,其中RMSE范围在0.002 4~0.008 9,SSE最大仅为0.001 5。由此说明Two-term模型可以较好地描述油莎豆干燥过程。

表2 薄层干燥模型统计分析结果

续表2

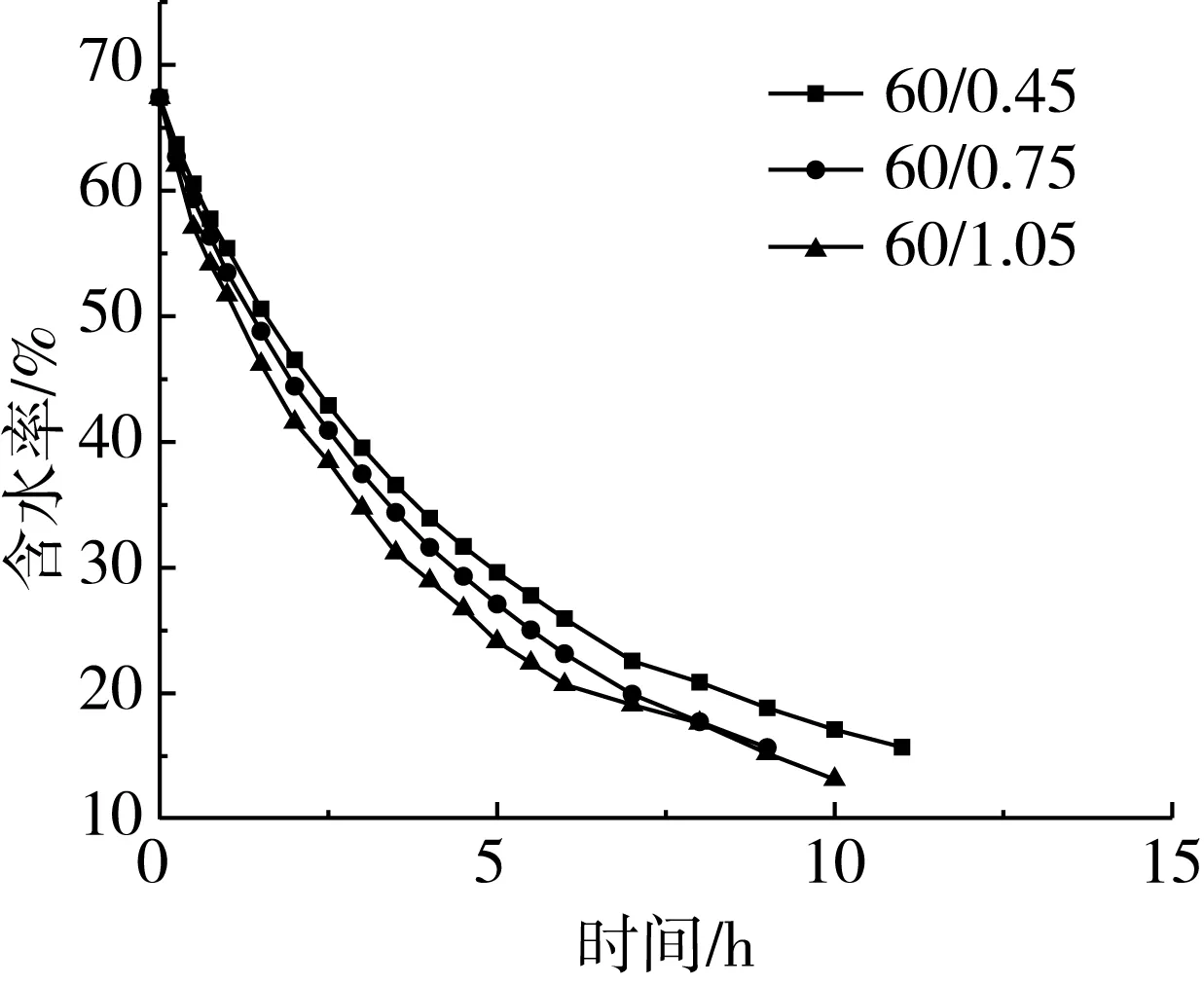

2.3.2 干燥模型验证

为了确保选定模型的适用性,选取风温60 ℃、风速0.75 m/s干燥实验值与Two-term模型预测值进行验证分析。结果由图5可以看出,实验值与模型预测值吻合较好,说明Two-term模型可以很好描述油莎豆的热风干燥过程。通过该模型预测油莎豆热风干燥过程水分比与干燥时间关系,可以在实际应用中控制干燥条件与干燥时间,从而达到优化干燥品质减低干燥能耗的目的。

图5 风温60 ℃、风速0.75 m/s条件下Two-term模型实验值与预测值比较

2.4 有效扩散系数和活化能的确定

油莎豆有效水分扩散系数见表3,一般食品干燥的有效水分扩散系数在10-12~10-8m2/s的范围内[29],一般农产品干燥有效扩散系数在10-11~10-9m2/s[30],本实验有效水分扩散系数范围为2.285 6×10-10~7.811 2×10-10m2/s,与已有研究相符。在干燥过程中,随着风温增加,油莎豆有效水分扩散系数也增加,这是由于温度升高,水分子能量增大,跃迁频率提高[13],从而强化传热传质效率,导致有效水分扩散系数增大,而风速对有效扩散系数影响较小,过大的风速会导致热量损失较大,用于物料内部水分蒸发的热量减少。由此可见,实际应用时为了降低能耗可选用较低的风速。

表3 不同条件下油莎豆有效扩散系数

根据式(7)将lnDeff与1/T曲线进行线行拟合,得到斜率-Ea/R,从而计算出热风干燥油莎豆的活化能,Ea为35.31 kJ/mol。

3 结论

通过热风干燥将新鲜油莎豆干基含水率从67.41%降到15%,干燥过程主要为降速阶段,恒速阶段出现在干燥后期。干燥速率随着温度和风速的增大而增大,但由于油莎豆表皮较为致密,且干燥过程伴随收缩形变,所以内部水分扩散是主要因素,风速对油莎豆干燥影响较小,实际应用中为减少能耗可以降低风速,干燥过程可以着重于控制热风温度条件。

根据Fick定律得出,油莎豆有效扩散系数在2.285 6×10-10~7.811 2×10-10范围内,有效水分扩散系数随着热风温度的升高而增大,风速对其影响较小。油莎豆干燥活化能为35.31kJ/mol。对于8种不同薄层干燥模型对干燥过程拟合,数据表明Two-term模型RMSE和SSE值最小且R2值最大,该模型可以很好地描述油莎豆热风干燥过程。