多功能一体包馅机的设计及其参数优化

林 雪 黄鹏程 田立权 侯长安

(1. 金华职业技术学院,浙江 金华 321000;2. 浙江省农作物收获装备技术重点实验室, 浙江 金华 321000;3. 兰溪健发食品机械有限公司,浙江 兰溪 321100)

在层酥类食品制作过程中,包馅是至关重要的步骤之一,直接影响食品的外观与口感[1-2]。传统的层酥类食品生产工艺是以单个食品为基数进行人工包馅,且在其上端一次收口,收口处粘结密封性好、不漏陷[3]。目前的层酥类食品加工机械为提高生产效率,往往采用“多对象同步滚卷包馅、上下覆盖收口”加工工艺,每个食品均有上、下两个缺口[4-6]。同时,覆盖收口的粘结密封性取决于食品本体与覆盖食材之间的黏性与覆盖过程中的力,一旦黏性和力度控制不当,极易在后续加工工序中发生漏馅、漏油等意外,严重影响产品口感和保质期[7-8]。

针对现有层酥类食品生产机械在包馅环节中存在的不足,研究拟提出一种“馅料下推、内滚包馅、切割收口”的包馅工艺,通过内滚包馅的方式,模拟人工包馅手法,使包馅后的食品只有一个待收口区域,以期降低多面收口导致的漏馅率和漏油率。

1 多功能一体包馅机总体结构及工作原理

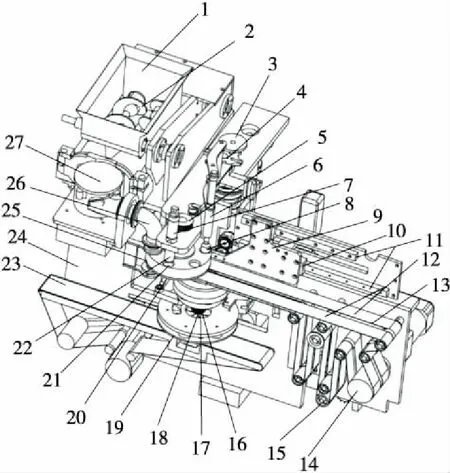

多功能一体包馅机由面皮输送机构、馅料流转系统和收口出料装置组成[9-10]。其中,面皮输送机构、馅料流转系统和收口出料装置沿食品加工工序依次设置。其中,面皮输送机构主要用于待包馅面皮的传输;馅料流转系统包括挤馅机构、分馅机构和包馅机构,对应挤馅、分馅、包馅3道工序;收口出料装置则由收口刀盘机构和出料输送机构两部分组成。整体结构如图1所示。

多功能一体包馅机工作原理:馅料通过馅料斗1进入馅料流转系统的挤馅机构,并由挤出管26将馅料定量地挤入分馅机构,其中,可通过调节叶片泵27转速实现馅料挤出速度的控制;分馅机构通过压馅气缸7推动推馅压头8和压馅压头22,在馅料挤压成型过程中,将其推送至位于送料输送带12的面皮上。分馅机构的压头22继续推送馅料,使馅料带动面皮通过包馅机构,实现面皮对馅料的包裹,并进入收口出料装置的收口17,通过刀具18 及其配套机构完成收口,并由出料输送带23完成出料。

2 多功能一体包馅机关键部件设计

2.1 面皮输送机构

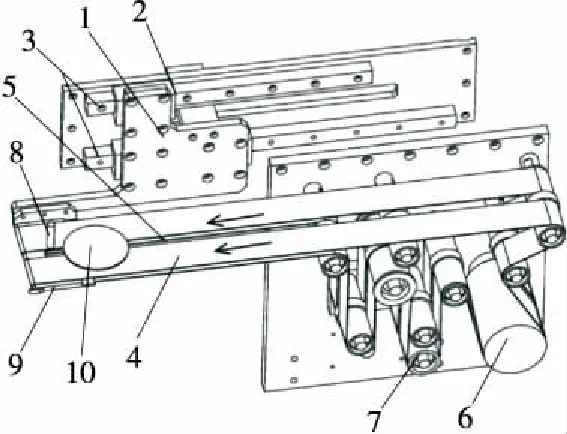

面皮输送机构由面皮运送装置、张紧装置和驱动装置组成,如图2所示。面皮10被置于送料输送带4上随送料输送带4一起运动,驱动装置驱动滑块2沿滑轨3来回运动,并带动平移件9跟随运动。平移件9则位于送料输送带4的输出端处,在平移件9随滑板1运动时,送料输送带4的输出端会从包馅机构的填馅工位上方抽离,使面皮10在惯性作用下落入包馅机构的填馅工位处。

送料输送带4张紧绕在平移件9、主动辊6和张紧辊7上,其中,张紧辊7与机架之间还设有配合平移件9运动以补偿送料输送带4张紧力的张紧调节机构。由于送料输送带4张紧地绕在平移件9及托辊上。因此,在平移件9来回运动的过程中,可以通过张紧辊7的运动实现送料输送带4的张紧。

1. 馅料斗 2. 出料绞龙 3. 主动轮 4. 行星棘轮 5. 从动轮 6. 推馅气缸 7. 压馅气缸 8. 推馅压头 9. 滑板 10. 滑块 11. 滑轨 12. 送料输送带 13. 缝隙 14. 主动辊 15. 张紧辊 16. 毛刷 17. 收口 18. 刀具 19. 固定板 20. 底板 21. 成型孔 22. 压馅压头 23. 出料输送带 24. 机架 25. 成型盘 26. 挤出管 27. 叶片泵图1 多功能一体包馅机Figure 1 Multifunctional encrusting machine

1. 滑板 2. 滑块 3. 滑轨 4. 送料输送带 5. 缝隙 6. 主动辊 7. 张紧辊 8. 光电检测器 9. 平移件 10. 面皮图2 面皮输送机构Figure 2 Dough conveying mechanism

2.2 馅料流转系统

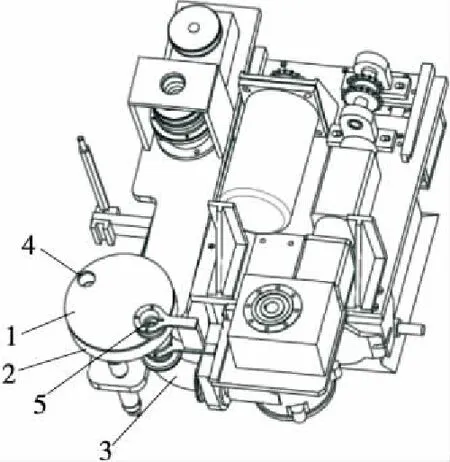

馅料流转系统包括挤馅机构、分馅机构和包馅机构,分别对应挤馅、分馅、包馅3道加工工序。其中,挤馅机构与分馅机构如图3所示。挤馅机构包括馅料斗及设置在馅料斗内的出料绞龙。其中,馅料斗的出料端、叶片泵与馅料挤出管3首尾相接。位于馅料斗内的馅料在出料绞龙的输送下到达叶片泵,并通过叶片泵将馅料从挤出管3中匀速挤出。

分馅机构位于挤馅机构的下方,包括成型盘2、推馅机构、压馅装置和驱动成型盘2绕中心轴转动的第一驱动机构。其中,成型盘2上均布有上下贯穿的成型孔,在成型盘2转动过程中,成型孔会随着转动先后到达与挤馅机构的出料口正对的挤馅工位处。推馅机构设置在成型盘2的上方,且能通过压馅装置将与出料孔正对的成型孔内的馅料从上往下顶出。压馅装置位于挤馅机构与推馅机构之间,用于将成型孔内的馅料挤压成型。成型盘2在第一驱动机构作用下等分角度旋转,带有馅料的成型

1. 底板 2. 成型盘 3. 挤出管 4. 出料孔 5. 溢馅孔图3 挤馅机构及分馅机构示意图Figure 3 Schematic diagram of stuffing mechanism and sorting mechanism

孔随成型盘2旋转到压馅装置下方的压馅工位,馅料被压陷装置挤压成型后,又随成型盘2旋转到出料孔4处。此时装有馅料的成型孔与出料孔4上下正对连通,推馅装置将成型好的馅料从成型孔中推出,获得固定体积的馅料。

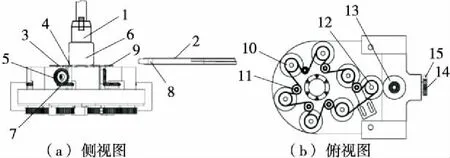

包馅机构包括机台及设置在机台上方的滚筒,各滚筒围成一个圈且筒面朝向圈中心,形成了面皮填馅工位,如图4所示。填馅工位4位于推馅压头1下方。机台上还设置有驱动各滚筒3朝填馅工位4中心方向转动的第4驱动机构。当面皮9进入包馅机构填馅工位4后,推馅压头1将成型好的馅料6推至面皮9上,并进一步下压馅料6,直至馅料6与面皮9一起陷入到填馅工位4下方的孔洞。在推馅压头1下压过程中,第4驱动机构驱动滚筒3朝填馅工位4中心方向转动,并不断地将附着在筒面上的面皮9往下送,直至完全脱离筒面。转动的滚筒能减少面皮9在推馅压头1下压过程中面皮9的延展,有效防止了填馅过程中的面皮破损现象。在此过程中,推馅压头1推动馅料6与面皮9同步下移,使馅料6与面皮9完全贴实,最终完成包馅工序。

1. 推馅压头 2. 送料输送带 3. 滚筒 4. 填馅工位 5. 从动齿轮 6. 馅料 7. 主动齿轮 8. 平移件 9. 面皮 10. 滚轮 11. 变向轮 12. 同步带轮 13. 过度齿轮 14. 传动齿轮 15. 齿条图4 包馅机构结构示意图Figure 4 Structure diagram of encrusting mechanism

2.3 收口出料装置

收口出料装置包括收口刀盘机构和出料输送机构。

收口刀盘机构由刀具、第5驱动机构、第6驱动机构和设置在机架上的固定板组成。同时,连接着刀具的转轴沿圆周等间距固定在固定板上。在刀具的中心处形成收口,固定板位于收口处设有通孔,通孔与上述收口上正对连通,第5驱动机构驱动刀具与转轴同步转动,以实现收口的扩缩运动。

出料输送机构包括出料输送带和上顶机构,以及控制上顶机构的第6驱动机构。其中,出料输送带设置在收口刀盘机构的下方,用于成品的运送。上顶机构位于输送带的下方,用于调整出料输送带位置高低,以免输送带与收口刀盘机构的高度差过大,导致成品在下降过程中受到损伤。

3 多功能一体包馅机驱动系统设计

多功能一体包馅机的驱动系统由6部分组成,分别是:控制分馅机构成型盘转动的第1驱动机构、控制面皮输送机构滑块沿滑轨运动的第2驱动机构、通过调节张紧辊控制面皮输送带张紧力的第3驱动机构、驱动包馅机构滚筒朝填馅工位中心方向转动的第4驱动机构,以及控制收口出料装置收口刀具的第5驱动机构和调节出料输送带高度的第6驱动机构。

多功能一体包馅机驱动系统通过控制6个驱动机构实现送料、分馅、包馅、收口和出料等制作工序,具体控制流程:

(1) 第1驱动机构设置在馅料流转系统的分馅机构中。馅料被放入馅料斗后,通过挤馅机构将馅料从出料口挤出。同时,第1驱动机构控制分馅机构成型盘绕中心轴转动,使成型盘上的成型孔按序到达与挤馅机构出料口正对的挤馅工位,配合挤馅机构,实现分馅。

(2) 第2驱动机构和第3驱动机构均设置在面皮输送机构中。其中,第2驱动机构通过驱动滑块与平移件控制送料输送带的送料运动。由于送料输送带采用张紧环绕的方式与平移件及托辊连接,其张紧力会随着输送带的运动而降低。因此,第3驱动机构通过控制张紧辊的来回运动,实现送料输送带张紧力的控制。

(3) 第4驱动机构设置在馅料流转系统的包馅机构中。当待包馅面皮被输送到包馅机构的填馅工位后,第4驱动机构驱动控制滚筒朝填馅工位中心方向转动,在推馅压头下压馅料的过程中实现包馅。

(4) 第5驱动机构和第6驱动机构分别设置在收口出料装置的收口刀盘机构和出料输送机构中。当完成包馅工序后,第5驱动机构控制收口出料装置中的刀具,使其运动与转轴转动相一致,促使刀具完成扩缩运动,在扩缩运动中实现收口。同时,第6驱动机构通过驱动出料输送带下方的顶杆,实现输送带的上移接料和下降出料的工序。

4 试验设计与参数优化

4.1 试验设计

多功能一体包馅机的漏馅率是决定设备使用效果的重要指标。在包馅工作流程中,影响漏馅率的加工工序主要有推馅工序和填馅工序。上述工序则分别由控制推馅压头下压的推馅气缸和控制包馅滚筒朝填馅工位中心方向转动的第4驱动电机,推馅气缸气压P决定了馅料向填馅工位下移的速度,第4驱动电机转速n4决定包馅机构填馅工位处滚筒转速,第5驱动电机转速n5决定了收口刀具的转速。

为了确定推馅气缸气压P和第4驱动电机转速n4对整机漏馅率L的影响,设计“P/n4—L”试验。其中,漏馅率L通过对比包馅前后馅料的重量比来确定。包馅前的馅料重量取分馅工序完成后,处于成型盘的成型孔中馅料的重量;包馅后的馅料重量由产品总重减去面皮重量计算求得。因此,整机漏馅率L可由式(1)求得。

(1)

式中:

L——漏馅率,%;

m1——包馅后的产品总重量,g;

m2——面皮的重量,g;

m3——收口工序中切去的面皮重量,g;

m4——包馅前馅料重量,g。

此外,成型盘上成型孔的容积固定不变,且馅料是采用压馅压头挤压填充的方式,将成型孔填满。因此,可以认为,同一批馅料搅拌均匀并经压头在成型孔中压实后,其重量是固定不变的。经过测试试验,可得成型孔中馅料的重量为50 g,即包馅前的馅料重量为50 g;面皮的重量则控制在60 g。

4.2 数据对比

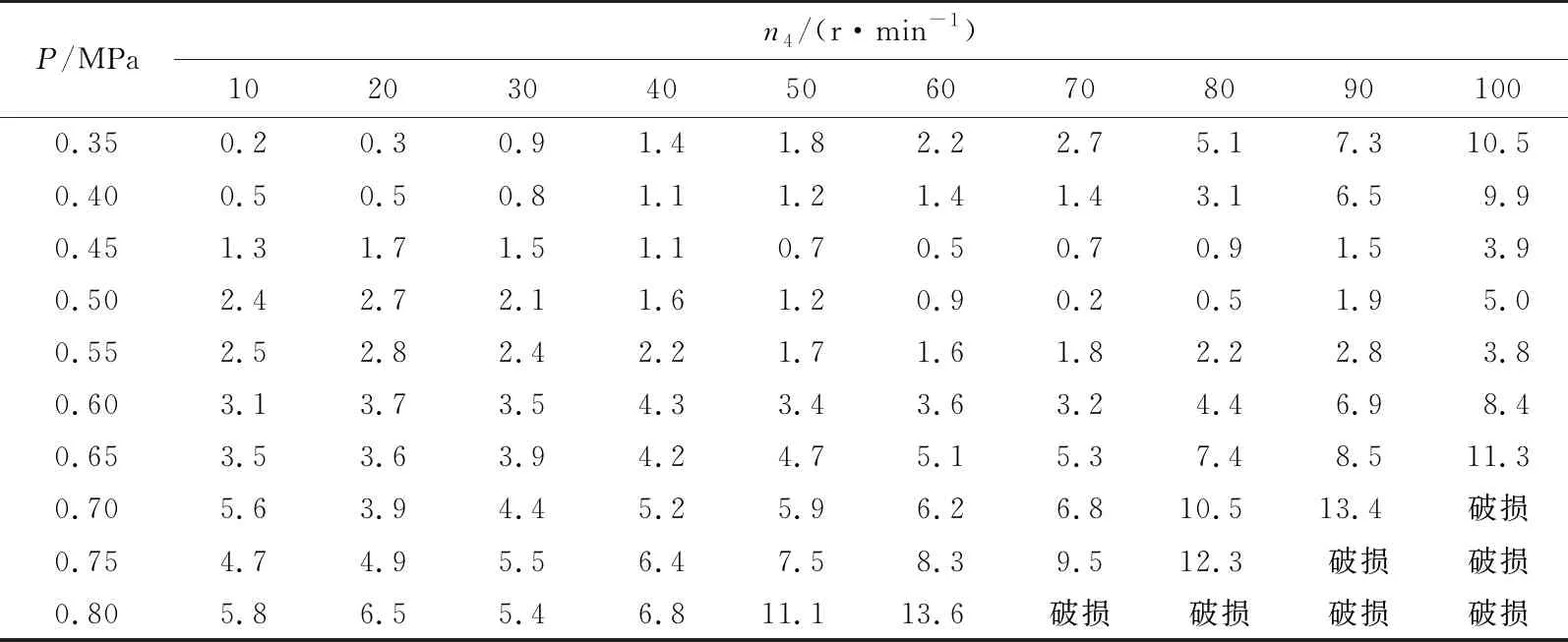

选取推馅气缸气压P和第4驱动电机转速n4为变量,其中,推馅气缸气压P取0.3~0.8 MPa,第4驱动电机转速n4取10~100 r/min。通过不同参数条件下的漏馅率试验,分析P和n4对整机漏馅率L的影响,并确定最优参数。每组参数试验20次,取平均漏馅率作为该条件下的整机漏馅率L;如20次试验中,有超过5次出现破损现象,则定义此组参数试验结果为“破损”。具体数据如表1所示。

表1 不同气压与转速条件下整机漏馅率L对照表

由表1可知,试验结果“破损”为7次、漏馅率L超过10%为6次、漏馅率L低于1%为12次。其中,整机漏馅率L最高值出现在P为0.8 MPa、n4为60 r/min时,漏馅率L为13.6%;当推馅气缸气压P为0.35 MPa、第4驱动电机转速n4为10 r/min和推馅气缸气压P为0.5 MPa、第4驱动电机转速n4为70 r/min时,整机漏馅率L最小,为0.2%。

进一步分析表1的数据,当P达到0.7 MPa或者n4达到70 r/min时,开始出现破损现象。分析破损现象出现的原因,可能是由于P上升后,推馅气缸的输出力加大,导致已成型的馅料在下压的过程中无法保持原有形状;而随着n4的增加,面皮在包馅滚动的作用下,向中心包裹的速度加快;在上述两种因素的共同作用下,外漏的馅料越来越多,造成了“破损”现象的发生。同时,当n4固定不变时,随着P的上升,整机漏馅率L也呈上升趋势;当P固定不变时,随着n4的上升,整机漏馅率L虽也呈上升趋势,但却会出现波动。

分析整机漏馅率L最低的两组参数(P=0.35 MPa、n4=10 r/min和P=0.5 MPa、n4=70 r/min)和相邻参数试验组,可以发现当推馅气缸气压P和第4驱动电机转速n4均处于较低值时,整机漏馅率L均在1%以下;当推馅气缸气压P接近 0.5 MPa、第4驱动电机转速n4接近70 r/min时,整机漏馅率L也能控制在1%以下。考虑到包馅速度直接决定了整机包馅效率,可以认为,多功能一体包馅机推馅气缸气压P和第4驱动电机转速n4的最优参数应为P=0.5 MPa、n4=70 r/min。此时,整机漏馅率L为0.2%,生产效率为40个/min。

5 结论

(1) 研究涉及的多功能一体包馅机可以实现面皮送料、馅料包馅、成品收口和出料等加工环节。一体包馅机的驱动系统可以按序驱动分馅机构、面皮输送机构、张紧机构、包馅机构、收口出料装置和出料输送机构,覆盖了成品加工的全过程。同时,可根据待包馅对象的尺寸需求,对包馅机构滚轮的间距进行调整,以实现多尺寸面皮的包馅加工。

(2) 提出了以整机漏馅率表征多功能一体包馅机的使用效果。采用自主研制的样机进行了不同参数条件下的漏馅率试验,得到了100组不同参数下的整机漏馅率。结果表明:推馅气缸气压和第4驱动电机转速的数值变

化会直接影响整机漏馅率,参数过高时,甚至会出现包馅破损的情况。同时,考虑到上述参数对整机生产效率的影响,确定推馅气缸气压P=0.5 MPa和第4驱动电机转速n4=70 r/min为最佳参数。