单元式伞状网架屋盖分区施工技术

王静波,姬建华

(中铁电气化局集团北京建筑工程有限公司,北京 100039)

1 工程概况

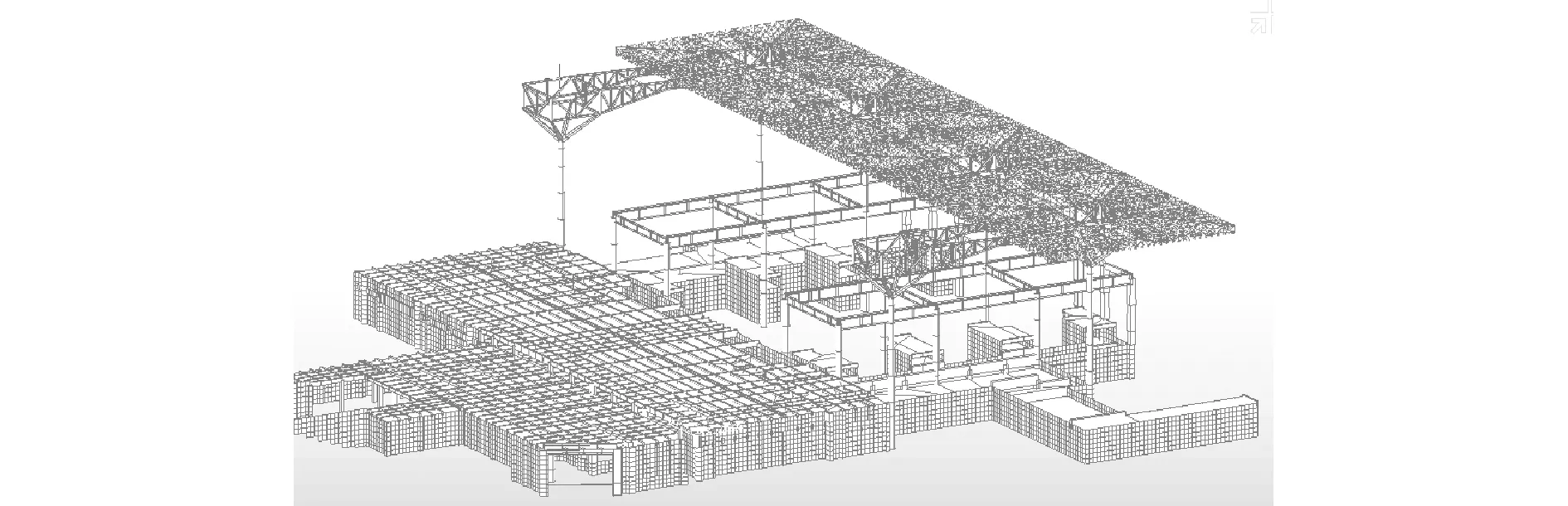

广清城际广州北站位于广州市花都区既有武广高铁广州北站西侧,站场规模为四台六线,车站采用“高架候车+线侧站房”的布局方式,站房总建筑面积41 748.71m2。车站地上2层,首层为售票厅及站台层,2层为高架候车层,地下1层为出站层,采用上进下出的旅客流线模式(见图1)。

图1 广清城际广州北站

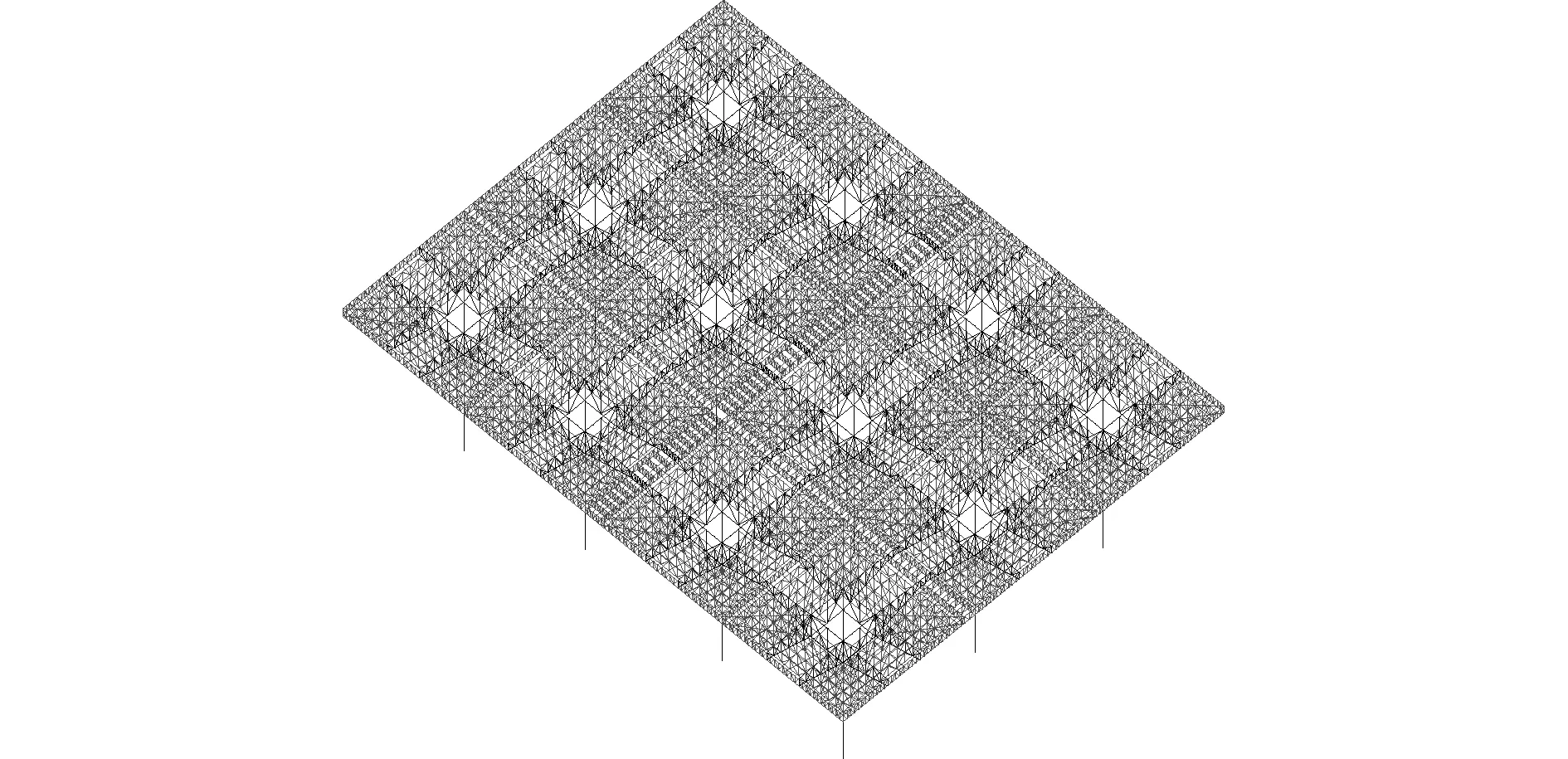

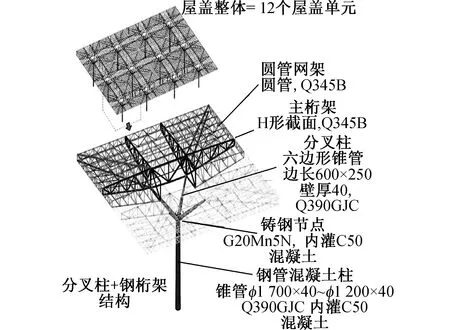

车站钢屋盖由12个伞状网架单元按照4×3方式组成,其中东侧4个单元邻近武广高铁站台,东侧和中部共计8个单元覆盖2层高架候车层及下部轨行区,西侧4个单元覆盖侧式站房及站前广场。平面尺寸约为186m×142m,结构高度33.5m,最大跨度51m,最大悬挑长度22.5m(见图2)。伞状网架单元由H型钢主桁架与圆管次桁架组合而成,通过4根六边形锥管分叉柱与柱顶铸钢件连接,采用1根直径1 400~1 200mm变截面钢管混凝土柱支撑,伞状网架单元尺寸为45m×45m(见图3)。

图2 钢结构屋盖

图3 伞状网架单元构造

2 周边环境

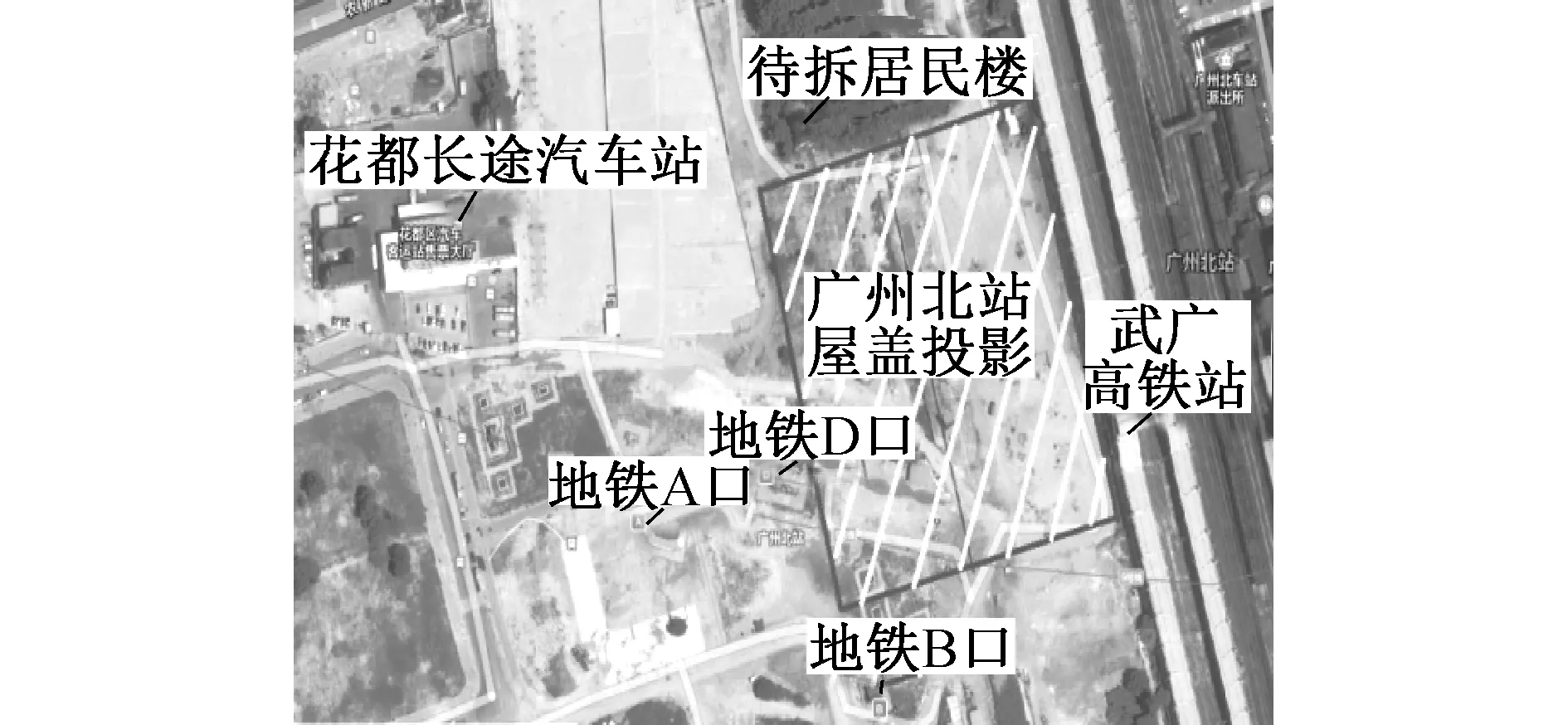

站房东侧为既有武广高铁广州北站,主体结构距高铁站台雨棚结构2.5m左右,西侧为广州地铁9号线广州北站D出入口及花都汽车客运总站,北侧为待拆迁居民楼,距站房屋盖水平距离5m左右,南侧为广州地铁9号线广州北站B出入口(见图4)。施工场地狭小,安全风险极高。

图4 工程周边环境

3 施工难点

本工程屋盖钢结构占地面积大(约20 000m2),因节点工期要求,需为站前单位提供铺轨通道,涉及交叉作业,现场作业空间受限,施工组织难度大。屋盖钢结构跨度大,空间位置复杂,用钢量大(约6 500t),构件数量多,邻近武广高铁站台施工,安全风险高。

站房屋盖采用伞状悬挑结构,提升过程中悬臂端挠度变形大,屋盖分区提升单元形成整体前稳定性差,如何确保屋盖单元之间合龙精度及屋盖分区提升单元的稳定性是本工程的技术难点。

4 施工方案

4.1 施工分区

根据广州北站站房结构特点及交叉作业条件,将站房屋盖分3个区组织施工,自西向东分别为1,2,3区,其中3区邻近武广站台,2,3区覆盖站场轨道,每区由4个伞状屋盖单元组成,1区又因塔式起重机拆卸原因分为1-1区和1-2区(见图5)。

图5 屋盖结构分区

4.2 施工工艺特点

根据广州北站钢结构屋盖的结构形式,常用的安装方案有高空散拼和整体提升(顶升)两种,两种方法的优缺点如下。

1)高空散拼 优点为:机动灵活,受场地限制小,对其他专业施工影响小,可以利用塔式起重机吊运材料先行施工下部楼层板结构。缺点为:起重机吨位大,楼层板需要提前加固或反顶验算,构件吊装量大,高空焊接多,存在较大的安全和质量风险。

2)整体提升(顶升) 优点为:构件在地面拼装质量易于控制,结构整体性好,安全性高,工期快。缺点为:对场地要求高,对其他专业影响大,下部楼层板结构需在屋盖提升后施工,无法利用塔式起重机吊运材料。

4.3 施工方案选择

3区邻近武广高铁站台,从安全方面考虑,采用地面拼装整体提升工艺进行施工。因铺轨节点工期要求,2区采用高空散拼方式施工。在站台上搭设贝雷梁支撑体系施工楼层板结构,满足无砟轨道交叉施工条件,然后利用楼层板施工阶段的3台TC7052塔式起重机吊装屋盖钢结构。1区位于站场西侧,场地条件相对较好,且下部楼层板结构较少,采用地面拼装整体提升工艺进行施工。

总体施工顺序为先行提升1-1区和1-2区屋盖结构,为3区屋盖提升积累经验和提升参数,确保3区邻近高铁施工安全。1区提升完毕后进行3区提升,最后进行2区屋盖钢结构高空散拼。在满足施工安全与质量前提下,确保与无砟轨道的交叉作业,同时站房土建和钢结构形成流水施工,提高了施工效率并节约了资源。

5 关键施工技术

5.1 钢柱吊装

伞状屋盖柱脚采用插入式,锚栓及部分钢柱均插入承台内。根据柱脚特点,承台分两次浇筑,一次浇筑至柱底板标高固定锚栓,钢柱吊装完成后二次浇筑剩余混凝土。地下结构施工完毕后,首先吊装钢柱及柱顶铸钢件,钢柱分节吊装,均采用100t汽车式起重机从地面吊装。

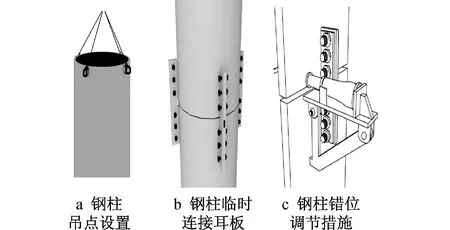

直接用钢柱上端的连接耳板作为吊点,为穿卡环方便,在深化设计时将连接板最上面的一个螺栓孔的孔径加大,作为吊装孔。钢柱吊装采用四点绑扎法,使钢丝绳受力均衡(见图6a)。钢柱吊装后用临时连接耳板连接,作为钢柱的临时固定,待测量校正并焊接完成后,将临时连接耳板割除(见图6b)。钢柱安装有错位时,采用钢柱错位调节措施进行校正,主要工具包括调节固定托架和千斤顶(见图6c)。每吊装完成一节钢柱,灌注一次混凝土。

图6 钢柱吊装示意

5.2 提升区施工

5.2.1提升支撑架设计

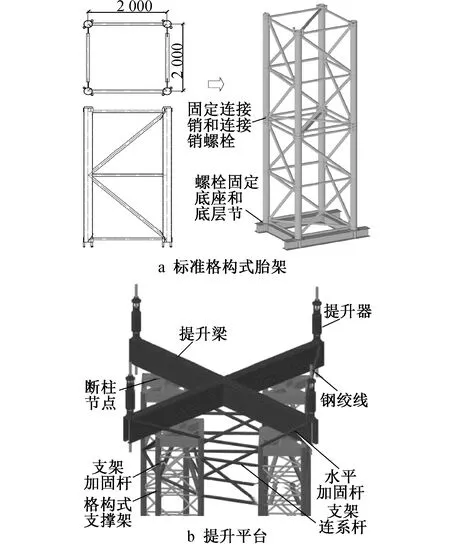

根据结构受力特点,每个伞状屋盖单元设一组提升支撑架,每组支撑架设置4个格构式胎架并通过连系杆件将胎架连接成为整体。格构式胎架由多个标准节组成,标准节高度为4m,截面尺寸为2m×2m (见图7a)。胎架高度为37m,单个胎架承载力为3 300kN。

提升平台由格构式支撑架、提升梁、短柱节点、支架连系杆、支架加固杆及水平加固杆等组成,各杆件之间采用焊接连接,采用一级熔透焊缝(见图7b)。

图7 格构式胎架及提升平台

5.2.2提升设备

提升器采用YS-SJ-180型穿心式液压提升器,安装在提升梁上,额定提升能力1 800kN。采用φs17.8 1 860级高强度低松弛预应力钢绞线作为承重索具,抗拉强度,破断拉力≥360kN。每束钢绞线根据提升点反力配备6~11根。经计算提升点最大反力1 285kN,提升能力满足要求。

5.2.3同步提升原理

以3区4个伞状屋盖单元整体提升为例,结构尺寸为186m×45m,质量约1 450t,共设置4组提升架,每组提升架设置YS-PP-15型液压泵源系统,为液压提升器提供液压动力,每组提升架设置4个提升点,提升点设置行程传感器,利用信号连接线将行程传感器和液压泵源系统连接至计算机控制系统。每台液压提升器处各设置一套行程传感器,用以测量提升过程中各台液压提升器的提升位移同步性。主控计算机根据各传感器的位移监测信号及其差值,构成“传感器—计算机—泵源控制阀—提升器控制阀—液压提升器—提升单元”的闭环系统,控制整个提升过程的同步性。

5.2.4试提升

试提升根据吊点反力按照20%,40%,60%,70%,80%,90%,95%,100%进行分级加载,每步分级加载完毕,均应暂停并检查上下吊点结构、提升单元等加载前后的变形情况,以及主体结构的稳定性等情况。一切正常后继续下一步分级加载。

提升单元离开拼装胎架约150mm后,利用液压提升系统设备锁定,空中停留12h作全面检查。各项检查正常无误,再进行正式提升。

5.2.5正式提升

提升前用仪器测量各吊点的离地距离,计算出各吊点相对高差。通过液压提升系统设备调整各吊点高度,使提升单元达到设计姿态。以调整后的各吊点高度为新的起始位置,复位位移传感器,在整体提升过程中,保持该姿态直至提升至设计标高附近。

在提升过程中采用全站仪对提升单元上的观测点进行监控,每提升5m高度进行一次测量,根据测量结果进行高度微调。微调采用手动模式,根据需要,对整个液压提升系统中各吊点的液压提升器进行同步微动(上升或下降),或对单台液压提升器进行微动调整,调整精度可以达到毫米级。提升单元提升至距离设计标高约200mm时,暂停提升,各吊点微调使结构精确提升至设计位置,液压提升系统设备暂停工作,保持提升单元的空中姿态,及时吊装分叉柱,使提升单元结构形成整体稳定受力体系(见图8)。

图8 钢结构屋盖提升

5.2.6结构卸载及措施拆除

为确保结构安全,3区屋盖结构提升架拆除前需将楼面钢梁及2区部分屋盖主桁架安装完成(见图9),从而提高提升区屋面的抗倾倒能力(1区因提升架不影响下部楼面结构施工,待2区屋盖结构吊装完成形成整体后拆除)。按照100年一遇风荷载进行3区结构卸载后稳定验算,根据计算结果,风荷载作用下屋面x向最大位移为156mm,y向最大位移109mm,均小于规范允许值166mm,满足结构安全要求。

图9 3区屋盖结构楼面钢梁与2区及部分屋盖主桁架连接

后补构件安装完成后对各对接口的焊缝进行检验,检验合格后进行结构卸载,按20%,40%,60%,70%,80%的方式进行分级卸载,卸载过程应缓慢进行,直至钢绞线达到松弛状态。卸载完成后保持钢绞线与结构连接状态24h。从卸载完成时起,每隔6h对变形控制点进行变形观察,结构24h内无变形后方可拆除胎架。

5.3 吊装区钢结构施工

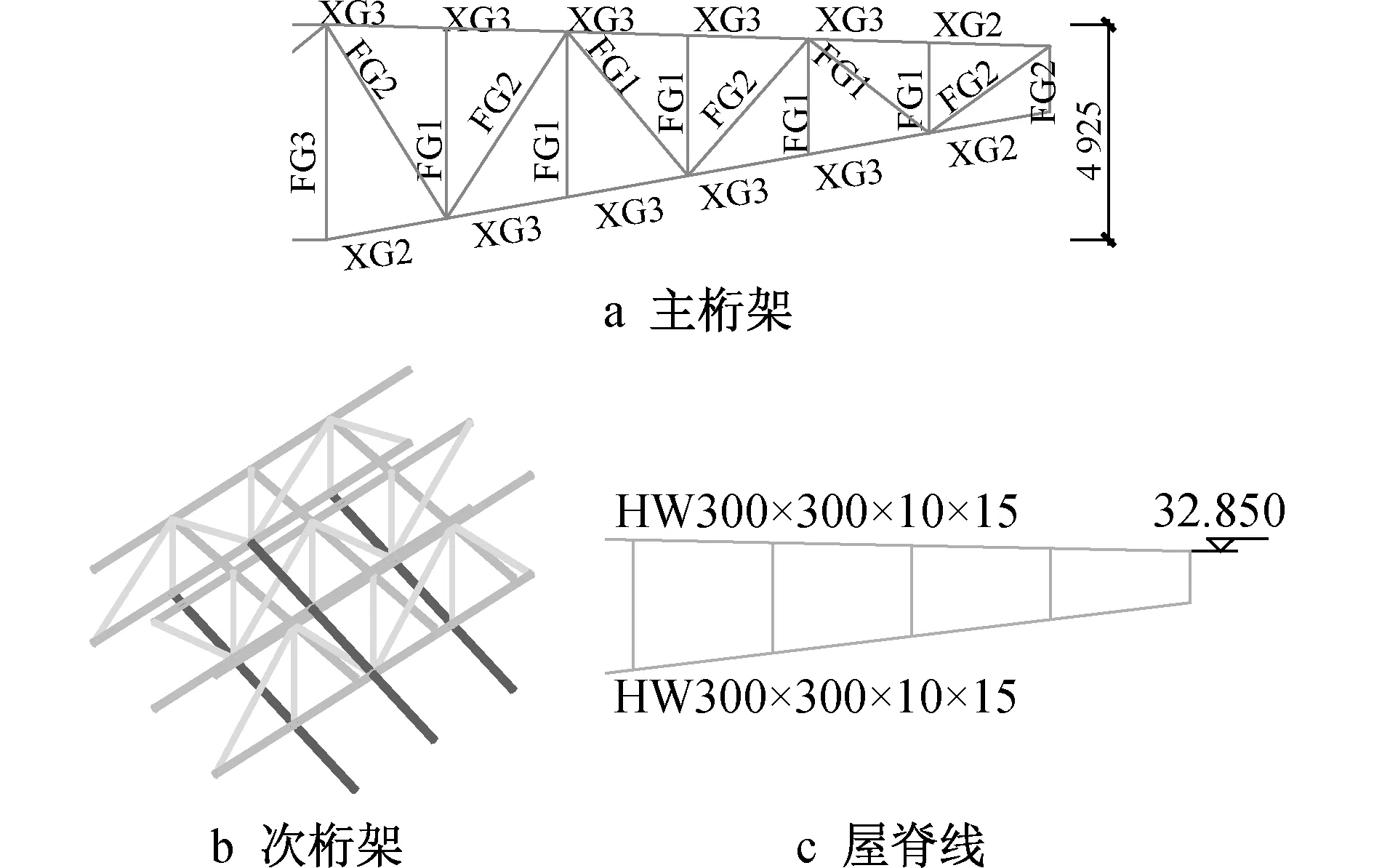

2区采用高空散拼方式安装,因涉及交叉施工,场地受限,屋盖钢构件在场外拼装成桁架单元后运至现场利用塔式起重机吊装。根据屋盖结构特点,将伞状网架单元分解成主桁架、次桁架和屋脊线3种拼装单元(见图10),主桁架与屋脊线截面尺寸较大均分为单片状,分段后最重达8.2t;次桁架截面尺寸较小分为块状,分块最重段7.8t。

图10 3种拼装单元

吊装区屋盖桁架分段后最重段为8.2t,位于TC7052塔式起重机40m吊装半径内,此范围塔式起重机可起吊10.3t,满足起重工况要求;吊装区最远端构件质量7.43t,位于TC7052塔式起重机50m吊装半径范围内,此范围塔式起重机可起吊7.9t,满足起重工况要求。

2区屋盖结构吊装完毕后检验对接口焊缝,检验合格后拆除塔式起重机。利用25t汽车式起重机从楼面结构吊装塔式起重机影响部位嵌补构件,完成屋盖结构安装(楼面结构由贝雷梁支撑体系反顶,经验算满足受力要求)。

5.4 各区段屋盖合龙精度控制

1,3区屋盖提升就位后,吊装2区屋盖钢结构,完成各区段屋盖合龙,形成整体。为提高各区段合龙精度,屋盖结构地面拼装时根据计算机仿真计算结果进行预起拱,并在结构提升阶段加强监测,出现偏差时及时进行手动微调。结构提升到位后对嵌补构件对接点进行复测,并微调到位,满足安装尺寸要求。2区屋盖桁架按照先主后次、对称进行的顺序。南北方向主桁架采用两端同时吊装,对接口采用临时连接马板固定,并采用全站仪对构件标高及对接口坐标复核无误后进行焊接。圆管次桁架采用地面拼装分片吊装,吊装顺序为由中间至悬挑端。

6 效益分析

6.1 经济效益

站房屋盖结构地面拼装整体提升相比高空散拼节约了一定数量的支撑胎架及防护措施。由于地面拼装施工效率较高,节约大量起重机租赁费用和人工成本。3区屋盖结构整体提升相比2区屋盖结构高空散拼约节约费用120万元,具有很好的经济效益。

6.2 工期效益

1,3区屋盖结构采用整体提升工艺安装,耗费工期35d,2区屋盖结构采用高空散拼工艺,耗费工期55d,整体提升工艺可缩短工期20d。广州北站站房结构和无砟轨道涉及交叉施工,根据原施工组织,屋盖结构全部采用整体提升工艺,站房结构施工需占用工期3个月,采用分区提升+高空散拼相结合的工艺后,站房结构仅施工贝雷梁支撑体系占用工期15d,为广清全线铺轨缩短工期75d。

6.3 质量效益

1,3区屋盖钢结构采用地面拼装焊接,2区屋盖钢结构在地面拼装成桁架单元后进行吊装,由于大量的拼装焊接工作在地面完成,屋盖结构拼装及焊接质量得到保障。根据第三方焊缝检测报告,屋盖钢结构一、二级焊缝一次性检测合格率达到100%。

本工程屋盖结构采用同步提升工艺,根据计算机仿真计算结果进行提升点杆件加强和结构起拱,并通过实时监测数据对结构姿态进行微调,有效确保了各单元之间对接精度。

6.4 安全效益

由于大量的拼装及焊接作业在地面进行,大幅减少了高空作业量,降低了高空作业风险。3区采用地面拼装整体提升工艺,降低了邻近高铁营业线施工风险。本工程施工过程安全可控,未发生一般及以上安全事故。

本工程采用有限元软件MIDAS对整个施工过程进行仿真计算分析,提升时结构的应力、变形,桁架结构体系的强度、刚度均满足施工要求,为屋盖结构安全提升提供了理论依据。

7 结语

广清城际广州北站站房屋盖钢结构采用分区提升+高空散拼相结合的施工方法,成功解决了施工场地受限,邻近既有地铁线施工安全风险高,施工工期紧迫及与无砟轨道交叉施工等一系列施工难题。通过计算机软件仿真计算分析和同步提升系统的毫米级微调,实现了各屋盖单元之间的精确合龙。本工程施工组织合理,方案选用得当,安全、质量及工期均得到了有效保障,产生了良好的效益,为类似工程施工提供了借鉴。