单曲面清水混凝土大直径弧形木纹屋面板施工技术

辛海京,李亨通,刘宪国,崔理佳,冯建雄

(中建一局华江建设有限公司,北京 100161)

1 工程概况

近年来,随着异形建筑的不断涌现,传统建筑形式与几何形状已无法满足新的要求,特殊的轮廓造型与结构体系越来越受到青睐,施工技术随之不断创新。景德镇紫晶国际会议中心位于景德镇市昌江区新平路168号,建筑面积40 161.03m2,共有11个单体建筑,包括5个会议厅和6个酒店,其中7个单体建筑采用反弧形屋面板,4个采用正弧形屋面板。由于本工程清水混凝土屋面板形式新颖,受力、跨度较大,因此采用钢骨架预应力结构体系。

景观房单曲屋面实心板厚300mm,两侧悬挑端板厚238~300mm,板底清水混凝土保护层厚30mm,板顶清水混凝土保护层厚25mm,景观房及2号会议厅屋面设计曲率与施工难度较大。景观房屋面板两侧上翘弧度最大(屋面板最低点与上翘点相差3m),屋面板横断面如图1所示。景观房屋面板底木纹清水混凝土效果如图2所示,纹路包括横纹和竖纹。

图1 屋面板横断面

图2 木纹清水混凝土效果

2 施工重难点

本工程施工重难点主要包括正、反弧形屋面板曲率大,清水混凝土可塑性差、难以成型,在仅支设弧形屋面板底层模板的情况下确保混凝土成型良好,预埋件定位精确,避免事后剔凿混凝土等。

3 施工关键技术

由于本工程屋面板曲率大,且振捣棒长度有限,为避免底部混凝土振捣不密实等造成的拆模后屋面板厚度小、混凝土蜂窝麻面等问题,采用以下施工技术加以解决。

3.1 仅支设底层模板

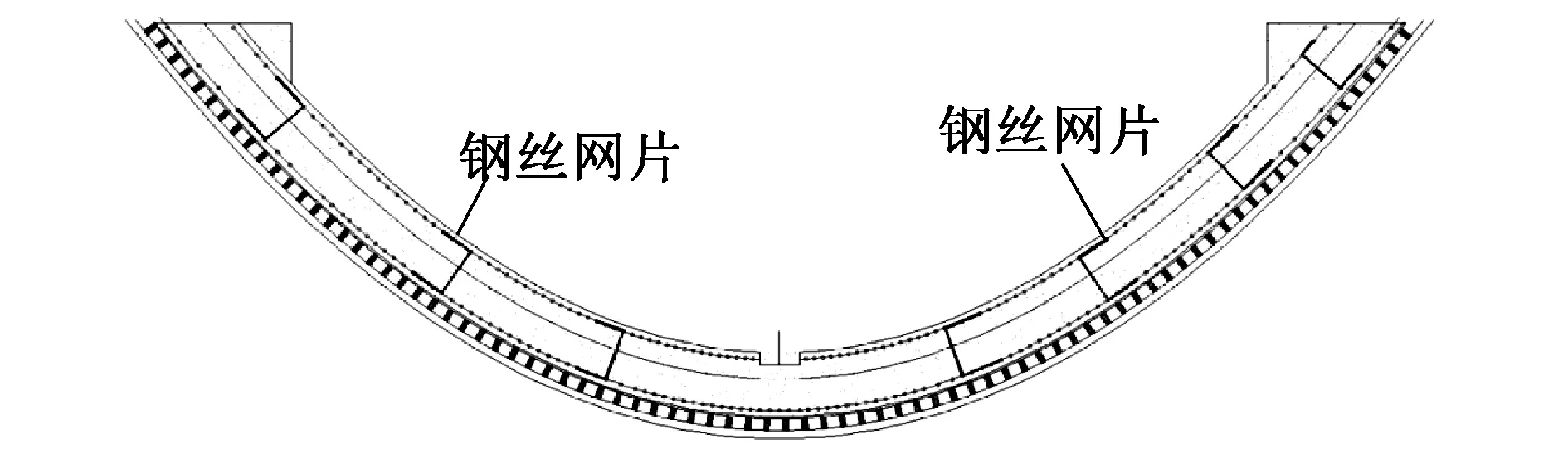

为保证大曲率屋面板混凝土浇筑成型质量,未采用传统的屋面板底层模板与顶层模板均支设的方式,仅支设底层模板,在上下层屋面板钢筋间设置钢丝网片,由中间向两边对称浇筑屋面板混凝土。

3.2 基于BIM技术的预埋件精确定位

本工程由于清水混凝土浇筑完成后不允许剔凿,因此,采用BIM技术进行预埋件精确定位,并进行现场红外放线,确定预埋件最终位置。

3.3 圆弧模板设置

本工程屋面板需支设底层模板、木纹肌理板、圆弧形多层板,由于拼缝不易严密,且施工正值雨季,木纹肌理板易潮湿,因此,首先支设圆弧形多层板,然后在其上支设木纹肌理板。

4 施工工艺流程

4.1 屋面支架施工

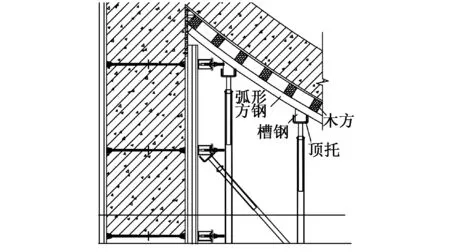

屋面支架施工工艺流程为:根据设计要求推算每根立杆顶托面标高→架体基础处理→立杆弹线放样→架体搭设→立杆顶托安装→顶托面标高调整复核→纵向槽钢安装→横向弧形方钢主龙骨安装定位→纵向木方次龙骨安装。

景观房屋面板立杆纵向间距为800mm,横向间距为900mm,步距≤1 500mm,扫地杆高度≤200mm,布置竖向剪刀撑与水平剪刀撑。安装完成的屋面支架如图3所示,立杆顶托面标高如图4所示。

图3 屋面支架

图4 立杆顶托面标高

为保证清水混凝土成型效果,屋面板纵向次楞选用矩形木方,采用扎丝与弧形方钢固定,按水平间距150mm设置。横向主背楞采用弧形方钢,每1 500mm为1节,按纵向间距500mm设置,采用预先焊接的短钢筋进行限位安装。U形顶托上部设置[12a纵向主楞,长度控制为4m左右。安装纵向主楞时,应采取限位措施,保证槽钢顶紧U形顶托。安装横向主背楞时,对分段钢管进行预拼装、校核及定位标记。

基于BIM技术模拟屋面支架立杆标高,并结合设计单位提供的横向断面板底标高及平面板底标高布置图进行放样,保证立杆标高误差≤10mm,以满足曲面效果,如图5所示。

图5 架体立面构造示意

4.2 圆弧模板施工

圆弧模板施工工艺流程为:木纹清水基层板铺贴安装→预埋槽定位放样→木纹肌理板铺贴安装→基层清理→钢筋绑扎→预埋件定位固定→圆弧上檐口吊模施工。

第1道基层板采用1 220mm×2 440mm×15mm普通模板,横向曲率较大时,为保证基层板圆弧过渡自然,采用宽300~600mm板进行横向铺装,从而实现第1道基层找弧,采用木工钉进行固定,木工钉间距为300mm。基层板完成定位放样、预埋件定位后,由最低点对称向两侧铺贴木纹肌理板,拼缝高度≤2mm、缝宽≤1mm,射钉间距200mm。木纹肌理板采用樟子松,宽135mm,长2 000~3 000mm,厚6~7mm,木纹肌理板面效果即为单曲屋面板底清水混凝土效果。为减少射钉钉眼观感缺陷,采用子母口的形式隐藏钉眼。木纹肌理板铺贴完成后需进行成品保护,绑扎钢筋时施工人员鞋底须清洁到位或穿防污鞋,严禁乱丢、乱倒污染物质。考虑雨季施工及模板清理,在屋面板低洼处提前设置排水孔,混凝土浇筑时封闭。

4.3 圆弧钢筋绑扎

圆弧钢筋绑扎流程为:暗梁定位放样→梁板钢筋下料→暗梁钢筋绑扎→屋面板底钢筋绑扎→混凝土垫块设置→机电管线预留预埋→混凝土抗滑移钢丝网焊接→屋面板上部钢筋绑扎→预埋件焊接固定→屋面板板厚控制钢筋焊接→自检→验收。

钢筋运到屋面板时,堆料底部需设置垫木,保证钢筋清洁无油污,避免对木纹肌理面造成损坏或污染。钢筋保护层垫块应采用与混凝土颜色接近的垫块,垫块设置应横平竖直,同时保护层厚度需满足结构设计要求。

钢筋需要焊接或割除时,工作面范围应提前考虑设置灭火、灭烟水源,避免焊渣掉入木纹肌理面造成损伤或引起火情。

4.4 机电管线预埋

1)屋面预埋件定位放样前,先对各专业末端点位设施进行复核,确认无误后进行预埋件垫板定位放样,预埋件定位尺寸偏差控制在10mm以内。

2)对于清水混凝土,要求机电专业准确预留屋面板预埋件位置。线盒预埋步骤如下:准确确定线盒位置;底盒采用聚苯板填充;底盒内灌注填充玻璃胶,保证底盒内空间充盈。增加钢筋绑扎点,将底盒与结构钢筋稳固定位,精确定位清水面线盒,避免事后剔凿屋面板。

3)单曲屋面板四周檐口板底设置20mm宽滴水槽,屋面灯具、广播、烟感等末端设施应提前进行预埋,要求定位准确,混凝土成型质量符合设计观感要求。

4.5 混凝土浇筑及养护

屋面板要求一次性浇筑成型,不允许留设施工缝,且不允许设置螺栓眼。对于横向曲率较大的屋面板,先浇筑弧形屋面板底部混凝土,再利用预先设置的纵向防滑钢丝网片向两侧浇筑混凝土,钢丝网片设置如图6所示。由于屋面横向曲率较大,两侧混凝土易滑落,需在混凝土逐渐失去塑性前进行多次抹面和收光,并覆膜养护。

图6 钢丝网片设置示意

通过焊接短钢筋、设置混凝土浇筑面标高控制点控制混凝土浇筑面,仅支设弧形底层模板时,可不采用对拉螺栓对屋面板进行加固,减少了对拉螺栓使用数量,拆模后观感效果良好。合理划分混凝土浇筑区域,确定合理的浇筑顺序,在保证混凝土运输、供应及浇筑顺利的情况下,不产生施工冷缝,从而保证清水混凝土成型效果。

混凝土浇筑完成并经多次抹面、收光后,立即覆膜养护,避免水分蒸发,通过混凝土自身水分进行保湿养护,以保证混凝土表面颜色均匀,混凝土养护时间≥7d。

混凝土基层清理较重要,对清水混凝土整体效果影响较大,处理大面积浮尘时,优先采用中性清洗剂。针对污染类别采用不同的处理方法,如表1所示。

表1 清水混凝土表面常见污染与处理方法

5 施工质量控制

5.1 质量检查

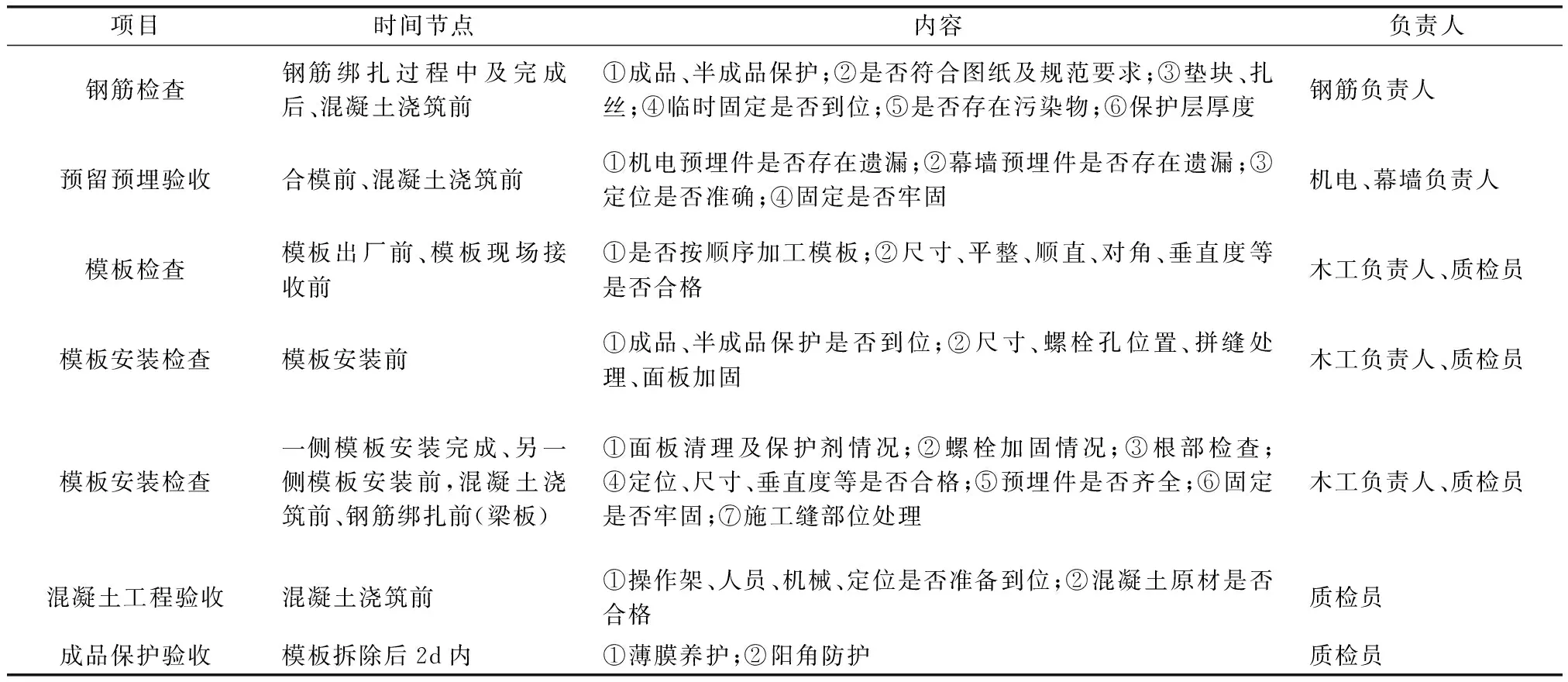

清水混凝土质量检查内容如表2所示。

表2 清水混凝土质量控制

5.2 裂缝预防

清水混凝土一次浇筑成型,因对表面观感要求较高,为防止出现塑性收缩裂缝和干缩裂缝,应从以下方面加以控制。

1)塑性收缩裂缝

针对混凝土塑性收缩裂缝采取以下控制措施:

①选用收缩值较小、早期强度较高的硅酸盐或普通硅酸盐水泥;②严格控制水灰比,通过掺加高效减水剂增加混凝土坍落度及和易性,减少水泥及水的用量;③混凝土浇筑前,将混凝土基层或模板洒水湿透;④及时覆盖塑料薄膜、潮湿麻片或在混凝土表面喷洒养护剂等,保持混凝土终凝前表面湿润;⑤在高温和大风天气下设置遮阳、挡风设施,及时养护。

2)干缩裂缝

针对混凝土干缩裂缝采取以下控制措施:①进行混凝土配合比设计时尽量控制水灰比,同时掺加适量减水剂;②严格控制混凝土配合比,用水量不宜大于设计用水量;③延长拆模时间,加强混凝土早期养护并适当延长养护时间,冬季施工时适当延长保温覆盖时间,并涂刷养护剂;④设置合适的收缩缝。

6 结语

针对景德镇紫晶国际会议中心工程弧形屋面板曲率大的问题,仅支设弧形屋面板底层模板,以适应屋面板较小的厚度,保证混凝土振捣密实,避免混凝土出现蜂窝、孔洞、麻面等缺陷。在上下层屋面板钢筋间设置钢丝网片,解决清水混凝土可塑性差、难以成型等问题。仅支设底层模板,减少了对拉螺栓使用数量,屋面板拆模后观感较好,清水混凝土达到良好成型效果。