体外预应力技术在玻璃采光屋面钢梁加固中的应用*

杨学中,刘 航

(北京市建筑工程研究院有限责任公司,北京 100039)

1 工程概况

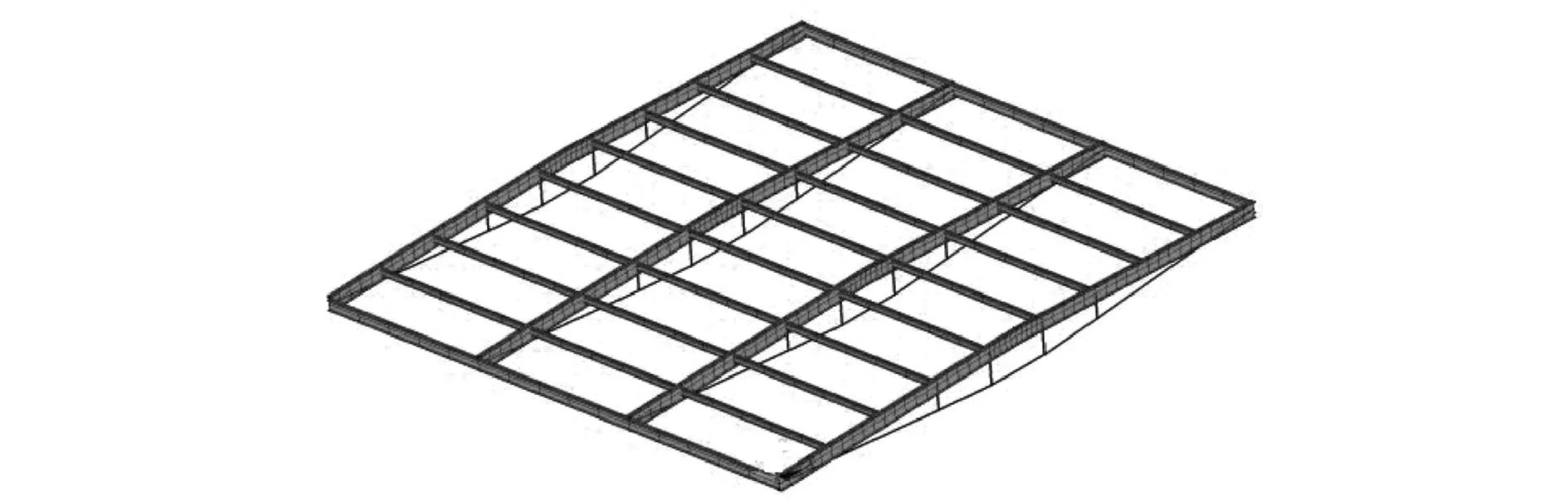

内蒙古赤峰市文冠庄园展示中心平面尺寸为36m×24.3m(长×宽),纵向布置6根0.9m高短钢柱,柱距7.2m。玻璃采光屋面采用主次钢梁承重体系(见图1),屋脊标高9.400m,主梁采用H600×200×18×20,次梁采用H250×150×10×12。

图1 主次钢梁承重体系平面布置

玻璃安装完成后,屋面出现大面积不均匀变形,雨天出现积水和漏水,严重影响正常使用,需在保证工期并节约成本的前提下,采取合理的加固措施予以解决。

2 屋面变形原因分析

经现场踏勘及设计图纸查验可知,原主梁跨中采用螺栓进行非刚性拼接,如图2所示,未严格按图施工,现场实测主梁跨中挠度最大值为110mm,超出了规范限值。

图2 主梁拼接节点

经检测鉴定,主梁跨中非刚性拼接改变了边界约束条件,使主梁实际受力与计算假定不符,支座处内力变大,导致支座垫板变形,与板下混凝土分离,使主梁下挠加剧。

3 加固措施

考虑工期和成本,结合检测鉴定与理论分析结果,采用体外预应力技术改变原结构受力方式和传力途径,从而实现钢梁复位。新增撑杆和拉索,并与原钢梁形成新的受力体系,即预应力张弦梁结构体系,如图3所示。

图3 预应力张弦梁结构体系示意

4 结构受力分析

4.1 荷载组合

根据现场踏勘结果,对原设计荷载条件进行复核,重新确定了主梁各节点荷载组合,其中初始状态荷载组合为预应力+自重,标准荷载组合为预应力+恒荷载+活荷载,最不利荷载组合为预应力+1.2恒荷载+1.4活荷载。

4.2 荷载计算

4.3 受力分析

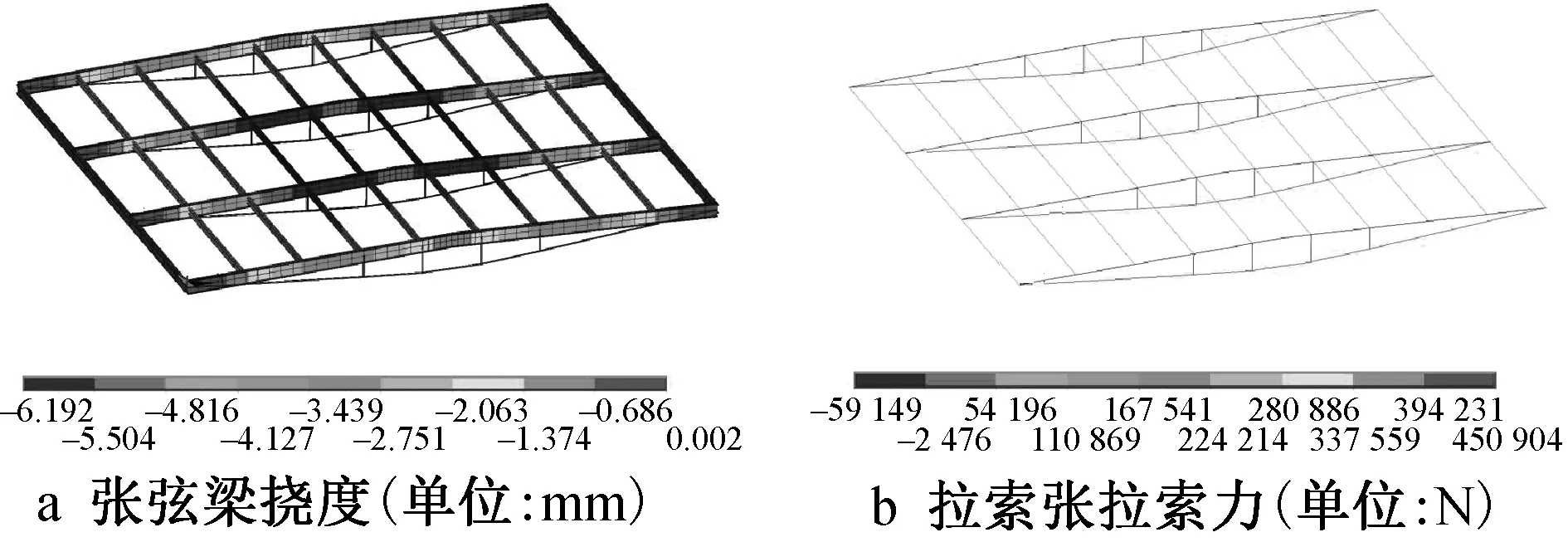

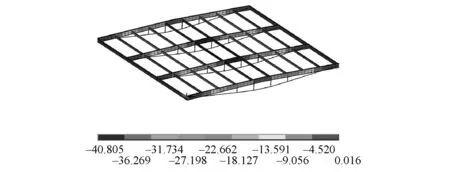

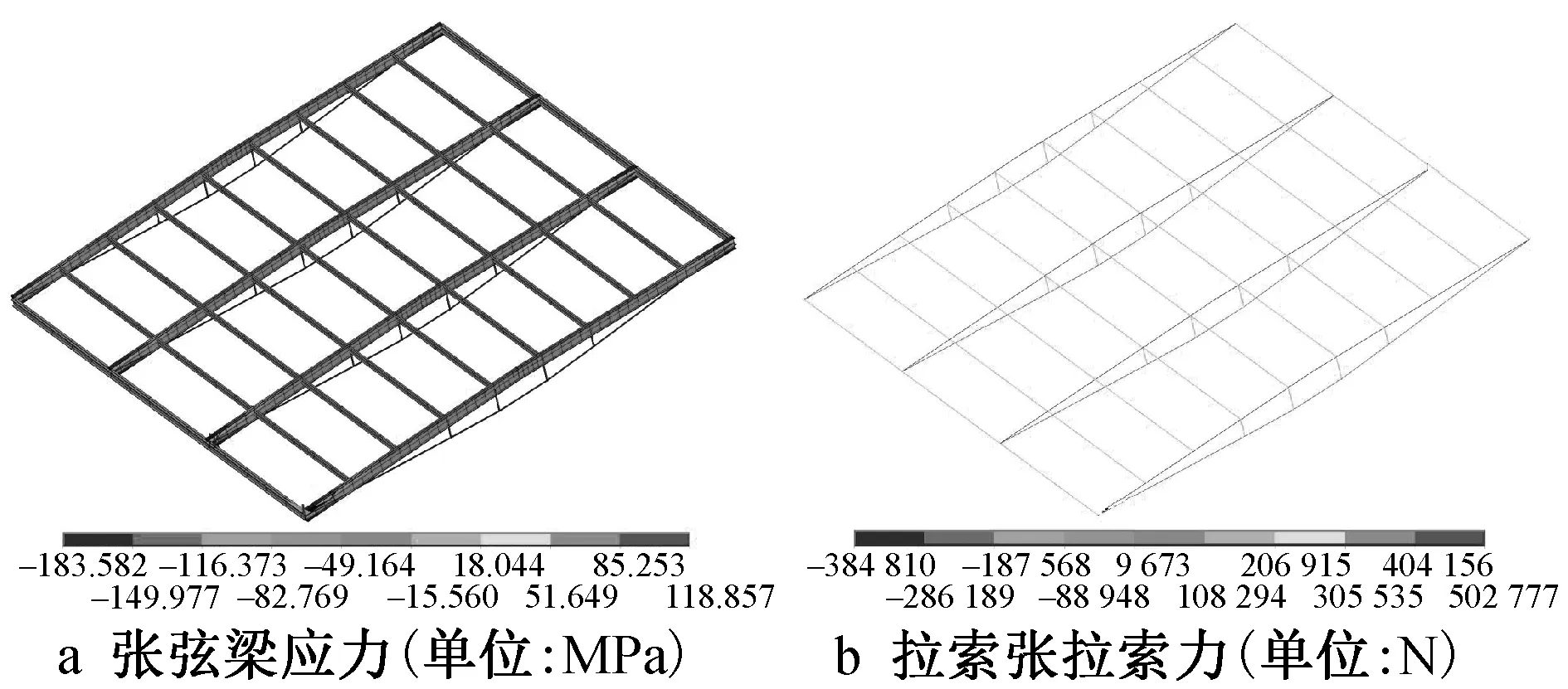

利用ANSYS软件建立预应力张弦梁结构体系有限元模型(见图4),并对不同工况下体系受力和变形进行分析,结果如表1和图5~7所示。由图5~7可知,工况1张弦梁挠度较小,最大挠度仅为6.192mm;工况2张弦梁最大挠度为40.805mm,挠度减小约70mm,满足限值要求;工况3主梁 应力最大为183.582MPa,拉索最大张拉索力为502.777kN,满足小于0.5倍拉索破断力的要求。

表1 各工况下分析结果

图4 有限元模型

图5 工况1预应力张弦梁结构体系受力分析

图6 工况2张弦梁挠度(单位:mm)

图7 工况3预应力张弦梁结构体系受力

5 加固施工

由于次梁、檩条和玻璃面板均已安装完毕,如果先卸载(即拆除次梁、檩条和玻璃面板)再张拉拉索,将大幅增加工期和费用。因此,在不卸载的情况下,通过拉索施加预应力,使主梁向上复位,减小跨中挠度,直至满足规范和屋面坡度要求。新增构件(包括拉索、撑杆及索节点板)由工厂预制,现场施工流程为:搭设施工平台架→测量梁顶及支座标高→安装耳板和撑杆→安装拉索并张拉→实时监测梁顶标高。

6 加固效果

张拉前对预应力张弦梁结构体系进行施工仿真分析,选择工况1张拉索力作为张拉控制值。分级分步张拉,将主梁拼接处屋脊作为位移控制点,实时监测张拉前后控制点位移变化,其中②,⑦轴梁底距基准线的距离未发生变化;③,④轴梁底张拉前距基准线300mm,张拉后距基准线360mm,向上复位了60mm;⑤,⑥轴梁底张拉前距基准线340mm,张拉后距基准线370mm,向上复位了30mm。综上所述,加固后主梁挠度减小,复位效果较好,各梁标高基本一致,屋面满足使用要求(见图8)。

图8 加固后屋面

7 结语

以内蒙古赤峰市文冠庄园展示中心为依托,对体外预应力技术在玻璃采光屋面钢梁加固中的应用进行研究。通过新增撑杆和拉索,形成预应力张弦梁结构体系,在不卸载的情况下,增加了屋面梁竖向刚度,减小了跨中挠度,使主梁向上复位,解决了屋面变形超限的问题,达到缩短工期、降低费用的目的。