基于TSV软件的大型低速风洞8 m×6 m试验段结构有限元分析

武亮亮, 李婷婷, 尹仲夏, 梁建亮, 陶 瑜

(中国空气动力研究与发展中心, 绵阳 621000)

大型低速风洞在航空、航天、飞行器、车辆及兵器工程等领域有着广泛的应用需求[1]。大型低速风洞拥有较大的试验段,意味着风洞试验可以采用更大的模型尺度对真实结构进行模拟仿真[2-3]。其优点在于:能较好地解决雷诺数模拟问题;能更好地模拟被测试结构的细节,减少模型尺度效应,直至进行部件的全尺寸试验要求;大尺度模型有利于模型内安装复杂试验机构,满足某些特种试验技术的需要等[4]。但风洞越大,对风洞结构的安全性、可靠性和建造成本的要求就越高。文献[5-9]从风洞内流道得流场进行得模拟,对整个风洞进行评估;Kao等[9]和Bouriga等[11]对风洞流场进行仿真,提出了新的计算模拟方法,都是对整体结构进行的分析。而对单独试验段进行静力学分析,尤其是8 m量级试验段的研究尚鲜见报道。因此,对风洞试验段进行整体结构进行强度、刚度分析以校核其安全性显得尤为重要。

8 m×6 m试验段结构复杂,运动机构较多,长20 m,宽10 m,高15 m。整体结构由约16 000个实体部件构成,连接方式各异,载荷种类及组合多而复杂,因此计算模拟难度大。针对风洞试验段的模拟研究尚鲜见报道。为此,以有限元模拟仿真分析软件TSV-Solutions对8 m×6 m试验段进行整体结构强度分析和模态分析,根据结果提出优化改进风洞试验段的结构,并对优化后的结果进行分析。

1 8 m×6 m试验段功能与介绍

1.1 8 m×6 m试验段功能

中国即将建设的8 m×6 m 大型低速风洞是世界先进低速风洞,流场品质达到世界一流,空风洞最大风速为130 m/s。8 m×6 m闭口试验段位于收缩段下游、过渡段上游,与配套的其他部段一起,使风洞具备开展运输机、战斗机、直升机、无人机、运载火箭等飞行器低速气动特性试验研究,以及开展流动分离与涡旋运动、流动控制、流固耦合、电磁空气动力学等试验研究的能力。布局配置如图1所示。

图1 8 m×6 m试验段布局Fig.1 Layout of 8 m×6 m test section

通过不同试验段配置和模型支撑机构的组合,可满足以下6个方面对大型低速风洞试验功能的需求:①尾撑试验,包括运输机、战斗机、直升机、无人机的试验模型的大攻角试验;②可以进行腹撑试验,包括运载火箭竖直状态气动试验、飞机模型镜像风挡试验等;③飞机模型半模试验;④飞行器地面效应试验;⑤汽车风洞试验;⑥特种试验能力:烟流、油流、丝线试验,其他二元翼型试验等。

1.2 8 m×6 m试验段的组成

8 m×6 m闭口试验段外廓尺寸为21 m×12 m×17 m(长×宽×高),质量为245 t(含实壁地板,不含顶壁转盘)。其内流道截面为矩形,入口截面尺寸8 m×6 m,出口截面尺寸8.112 m×6 m(宽×高),流道长21 m,如图2所示。

图2 8 m×6 m闭口试验段Fig.2 8 m×6 m test section

2 8 m×6 m试验段有限元模型

采用新一代高速并行CAE仿真系统TSV-Solutions作为有限元模拟仿真分析软件。

2.1 载荷条件

(1)三维模型试验气动载荷:420 Pa,作用在风洞试验段的四壁,即左、右侧壁、顶壁和底壁上,包括试验段的后部。

(2)二维模型试验气动载荷:顶壁和底壁上载荷如图3所示,左、右侧壁载荷如图4所示。

图3 二维模型工况试验段顶(底)壁气动载荷Fig.3 Aerodynamic loads on the top wall (footwall) of the test section under 2D model test conditions

图4 二维模型工况试验段侧壁气动载荷Fig.4 Aerodynamic loads on the side walls of the test section under 2D model test conditions

(3)整体轴向力载荷(X向):整体轴向力直接施加在风洞闭口试验段的四壁,即左右侧壁、顶壁和底壁上,加载方向沿气流方向,载荷大小为90 kN。

(4)在风洞闭口试验段的内腔放置试验模型的中心位置处,在该中心位置施加Fz=300 kN和Ty=200 kN·m,其中Fz为Z向整体侧向力载荷,Ty为整体绕Y轴的转矩。

(5)4 m升降地板的自重:升级地板的自重为80 kN,由4个顶升机构传递到主梁上。

(6)可互换地板的自重:可互换地板自重为360 kN,由8个顶升机构传递到主梁上。

(7)移动带地板的自重:移动带地板自重为550 kN,由8个顶升机构传递到主梁上。

(8)轴向地震载荷(X向):轴向1.6 m/s2。

(9)横向地震载荷(Z向):轴向1.96 m/s2。

2.2 约束条件

(1)约束前后支腿与地面接触位置的垂向自由度。

(2)前支腿定位销仅放开气流方向的自由度,其余方向的自由度全部约束。

(3)约束后支腿定位销的全部自由度。约束条件如图5所示。

图5 约束条件Fig.5 Constraint condition

2.3 试验段的材料属性

(1)主体结构选用材料:碳钢;弹性模量: 2.1×1011,N/m2;泊松比: 0.274;密度:7.83×103,kg/m3。

(2)侧壁以及顶壁观察窗材料:有机玻璃;弹性模量: 2.77×109,N/m2;泊松比: 0.4;密度:1.19×103,kg/m3。

2.4 网格划分

所分析的风洞试验段整体结构是一个总体尺寸庞大,由16 000个部件组成的板梁结构。除有机玻璃外,绝大部分部件是由各类型号的角钢、槽钢、工字钢、L形梁、T形梁、箱型梁及其复合梁和钢板构成。这些部件都具有明显的薄壁构件特性。为确保有限元网格更逼近真实性,建模时采取二维板壳单元为主,三维实体单元为辅的原则,并参照工程实际需求。8 m×6 m闭口试验段整体有限元分析模型如图6所示。模型由155×104个二维壳单元和23×104个三维四面体单元组成,节点数171×104,自由度数为987×104。

图6 8 m×6 m试验段有限元网格模型Fig.6 Finite element grid model of 8 m×6 m test section

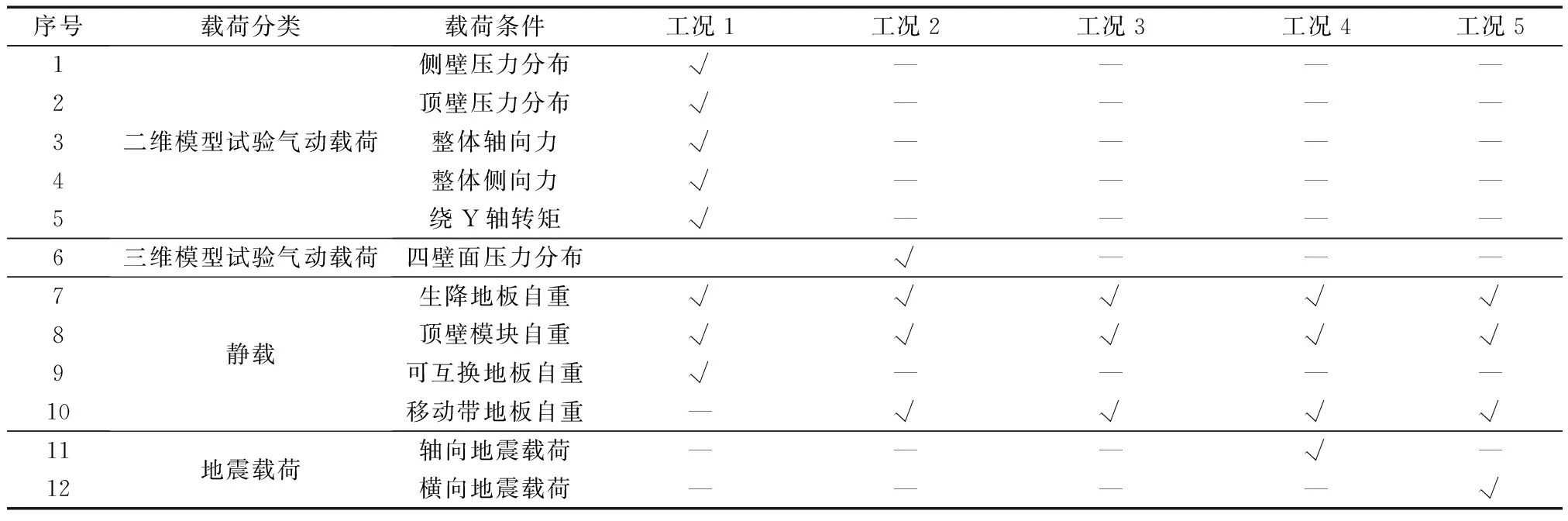

2.5 计算工况

通过组合上述载荷,模拟出风洞闭口试验段在日常运营过程中可能承受的各种载荷工况,从而对该风洞闭口试验段进行完整的有限元仿真分析。

①工况1:安装多功能转盘地板,开展二维模型试验的工况;②工况2:安装移动带地板,开展三维模型试验的工况;③工况3:非吹风试验时,安装移动带地板过程中的工况;④工况4:安装移动带地板,非吹风试验时承担轴向地震载荷的工况;⑤工况5:安装移动带地板,非吹风试验时承担横向地震载荷工况。各工况载荷加载情况如表1所示。

表1 各工况载荷条件加载方案Table 1 Loading scheme under operating conditions

3 结果与分析

根据有限元模型进行模拟,模拟结果对试验段进行优化后的结果及分析如下。

3.1 模态结果分析

为确保有限元模型的合理性,在计算前,对有限元模型做了模态分析,结果如表2所示,计算模态与原设计方案一致(原设计方案由加拿大某公司设计,模态频率规律与计算一致),验证了本文模型的合理性和可靠性。

表2 模态计算结果Table 2 Model calculation results

模态分析的作用是检查结构的振动特性。从表2可以看出,8 m×6 m闭口试验段前6阶模态小于10 Hz,振动模态与整体结构有关,需要有效的能量输入才能激发,由于气流稳定,输入能量小,整体不存在共振风险,单块壁板框架结构的模态大于10 Hz,不存在局部共振风险。

3.2 各工况计算结果与分析

工况1为二维模型试验的载荷加载,是试验段载荷最恶劣的情况。强度方面(图7),总体应力水平低于100 MPa,在顶壁转盘交叉焊缝附近存在应力集中,应力为95 MPa,其他位置应力都比较小,框架所受应力为37.3 MPa,试验段主材选用Q235B,其屈服强度约为235 MPa,整体结构的安全系数都在2.3以上,满足设计要求。刚度方面(图8),结构部分的尺寸和间距的设计主要是根据是变形结果来决定的。最大的变形发生在顶壁模块上,最大位移在上游端侧壁板的外部附近,变形为9.4 mm,转盘轴承及顶壁转盘跟随试验段整体进行位移,其转盘轴承的安装平面的相对变形小于2 mm,能够满足转盘轴承的安装要求,顶壁转盘位移大的位置已重新进行设计。除去转盘模块后,试验段整体框架位移约4.78 mm,侧壁中有机玻璃的最大变形位置在中间位置,约5.75 mm,均满足设计要求。试验段整体应变非常小,整体试验段结构满足设计要求。

图7 工况1应力结果Fig.7 Stress results of operating condition 1

图8 工况1位移结果Fig.8 Displacement results of operating condition 1

工况2为三维模型试验的载荷加载,从表3可以看出,强度方面,总体应力水平低于100 MPa,在转盘模块附近存在应力集中,应力为76.7 MPa,框架上的应力为23.8 MPa,整体结构的安全系数都在3以上。刚度方面,最大的变形发生在顶壁模块附近,最大位移在上游端侧壁板的外部附近,变形为6.7 mm。此位置靠近中心线,结构变形量越小,整体变形情况满足设计要求。三维模型载荷试验时,结果显示是应力和变形均满足设计要求的。

表3 试验段主要部件的位移和应力结果Table 3 Stress and displacement results of the test section components

工况3为安装移动带地板过程中的工况,强度方面,总体应力水平低于100 MPa,在转盘模块附近存在应力集中,应力为75.7 MPa,框架上的应力为23 MPa,主材选用Q235B,整体结构的安全系数都在3以上,满足设计要求。刚度方面,最大的变形发生在顶壁模块附近,最大位移在上游端侧壁板的外部附近,可以通过安装时对转盘轴承的安装面及安装垫块的高度来减消转盘模块的初始变形。其他部件的应力与变形均满足设计要求。

工况4、工况5均为地震载荷的工况,结果如表3所示,试验段整体应力较小,最大为100 MPa,主要在定位销的位置,主材选用Q235B,满足设计要求。

4 结论

通过有限元分析,提出优化改进的风洞试验段结构,并对优化后的结果进行分析,得出如下结论。

(1)优化后的大型低速风洞8 m×6 m试验段整体结构的强度和刚度在各种载荷工况下都能满足工程要求。

(2)有限元模拟结果对8 m×6 m试验段部件设计和结构优化具有重要意义。

(3)对风洞试验段的模拟计算方法可以应用于其他新型风洞试验段的设计,用于研究风洞试验段结构强度和刚度分析。

———重庆建成世界一流汽车风洞