软土地层大直径曲线顶管隧道受力特性

冯金勇, 蒋 凯, 潘 伍, 梁 禹*

(1.中铁隧道局集团建设有限公司, 南宁 530007; 2.中山大学航空航天学院, 广州 510006)

随着中国顶管施工技术的不断完善,顶管技术正逐渐由小孔径浅埋隧道向大直径深埋隧道发展[1-2]。从20世纪90年代后期起,曲线顶管开始得到运用。日本顶管一般为1.5 m以下小管径隧道,2 m以上的大管径隧道施工则采用盾构法施工。顶管隧道主要应用于软土地质条件下施工,尤其在沿海城市中应用广泛。近20年来,顶管法已发展到在建筑密集市区或在穿越江河及江堤地段,进行较长距离的顶管施工,如电力管廊建设、修建市区下水管道以及越江煤气管道等。

中外学者就顶管隧道施工力学特性做了相关研究。Milligan等[3-4]对管道所受顶力、顶进轨迹、管壁与土体间接触应力等进行了测试,并分析了轴向偏移与时间对顶管施工过程的影响;曾勤[5]通过数值模拟手段建立三维模型,研究了类矩形顶管在施工过程中不同顶进距离下的顶管内力、地层变形、管土接触压力、管节间接触压力和管土摩擦阻力的变化情况,揭示了类矩形顶管的力学变化特性;雷晗等[6]采用数值模拟方法,研究了大直径顶管隧道施工过程中管土接触压力的变化及顶管覆土厚度对管道外土压力的影响;刘翔等[7]采用现场实测方法,对深覆软土、长距离顶进混凝土顶管的管壁接触压力和环向钢筋受力进行了测试。分析了顶管隧道顶进过程中管壁接触压力及环向钢筋受力变化情况;张鹏等[8]依托拱北隧道曲线顶管管幕工程,对曲线顶管管节纵向与环向应变进行了现场监测分析,得出顶进过程中管道纵向、环向内力变化影响因素。

张鹏等[9]采用室内顶管试验系统对钢管节曲线顶管同向弯曲管节在不同偏角和轴向顶力作用下进行受力模拟试验,研究了曲线钢顶管在曲线顶进过程中应力分布和变化规律;魏纲等[10]对顶进过程中管道纵向与环向钢筋应力及管土接触压力进行了现场测试并进行了顶管管节受力特性研究。

随着中国城市化进程加快,曲线顶管隧道施工得到了越来越广泛的应用。通过总结中外隧道土压力理论发现,中国大多分析建立在以往盾构隧道的研究基础上,目前针对隧道土压力计算方法众多,但具体采取何种方式,与隧道结构、土层分布特征等密切相关。为保障经济效益,优化工程设计,减少不必要的工程造价,研究曲线顶管受力特性及顶推力分析具有重要现实意义和工程应用价值。

综上所述,目前中国针对直线顶管隧道相关研究较为常见,介于曲线顶管的特殊性和施工设计的复杂性,针对曲线顶管受力分析及理论模型甚少。因此,依托大曲率曲线顶管隧道,结合广州市南沙区口岸站-凫洲站电力管廊工程,参考顶管应力监测相关手段[11],对管壁接触压力与顶管环、纵向应力分布进行实测,分析受力特性及应力变化规律,并结合顶管技术规范[12]及浅埋隧道土压力理论进行对比分析,进一步揭示顶管施工过程中力学行为特征及变化规律。

1 工程实测

1.1 基本工程实测

口岸站-凫洲站110/220 kV 电力管廊口岸段2#-3#管段位于广州市南沙区南沙街南部及龙穴岛西,采用钢筋混凝土预制管,全长195.2 m,其中曲线段131.425 m,顶管内径3 m,外径3.6 m,管节长2.5 m,覆土深度范围位于6~8 m,平面曲率半径600 m,纵坡0.564%,采用泥水平衡式掘进曲线顶进。

该管道隧道采用泥水平衡式顶管施工,隧道穿越淤泥质土,上覆素填土,施工断面图如图1所示。由详勘数据可知,顶管机穿越淤泥质土,其主要特征为天然含水量高、空隙比大、压缩性高、强度低、渗透系数小等。其顶进阻力较小,但强度低、触变和流变灵敏度高,管道施工中易受扰动。其主要土体参数如下:含水量w=53.2%,重度γ=16.5 kN/m3,压缩模量Es=2.0 MPa,承载力fak=65 kPa,平均覆土深度为7.57 m。固结快剪指标:黏聚力c=9.0 kPa,内摩擦角φ=7.0°。

图1 顶管施工断面图Fig.1 Section of pipe jacking construction

1.2 测试方案

为了研究管节外荷载分布情况,应合理地沿管节外侧布置传感器。一般地,传感器应考虑尽可能沿圆周均匀布置,测试将在顶进区间内沿第4、5两段试验管节布置传感器,第4管节于隧道截面轴线呈45°方向均匀布置4个土压力盒及8个钢筋应力计,测试仪器位置示意图如图2所示。

第5管节于隧道截面轴线呈45°方向沿纵向均匀布置4个钢筋应力计,各测点位置与图2相同,测试仪器位置示意图如图3所示。

图2 第4管节测点埋设位置示意图Fig.2 Schematic diagram of burying position of measuring points of No.4 pipe joint

图3 第5管节测点埋设位置示意图Fig.3 Schematic diagram of burying position of measuring points of No.5 pipe joint

1.3 施工状况

顶进始发时间为2019年10月28日,顶进结束于2019年11月20日,累计顶进195.2 m。为记录管节初始数据,于2019年10月23日顶进开始前于管节内安装土压力计、钢筋应变计等传感器。图4所示为顶推力随顶进距离的变化关系图。由实测数据可知,初始顶进时管节所受顶力值较大,管壁注浆后减阻效果明显,顶力降低。随顶进里程增加,顶推力稳步增长,泥浆套形成良好,顶力最终稳定在600 t左右。

图4 顶推力随顶进距离变化曲线Fig.4 The change curve of jacking force change with jacking distance

图5所示为机头刀盘高程、顶管姿态水平偏移随顶进距离变化曲线。该曲线反映了隧道顶进过程中机头纠偏情况,该值对顶进方向控制及施工安全具有重要意义。

根据施工设计,为了与隧道设计线路更好拟合,实现更好的纠偏灵敏度,施工过程中需小幅度连续纠偏。由图5可看出,刀盘高程逐次变化。可分为4阶段分析,0~17.5 m段刀盘高程持续增加,之后达到极大值240 mm;17.5~55 m段,刀盘高程稳定降低,最小值为-26 mm;55~90 m段,刀盘高程持续增加,最终达到高程最大值276 mm;90~195.2 m段总体持续降低,施工结束时刀盘高程定值为-5 mm,纠偏控制良好。

图5 机头刀盘高程、管道姿态水平偏移随顶进距离变化曲线Fig.5 The change curve of head cutterhead elevation and horizontal deviation of pipe attitude with jacking distance

由于该顶管区间曲率半径为600 m,为小曲率曲线隧道,故施工过程中需进行较大幅度水平方向调整。由图5可知,顶管顶进初期,管道姿态水平控制值由正转负,之后持续向右发展,顶进45 m时达到最大值436 mm。由于工程设计需要,隧道轨迹从顶进45 m开始减小水平姿态偏移值并于行程90 m处达到最小值-238 mm,随后逐渐恢复为0并进行小范围调整。

2 顶进数据实测分析

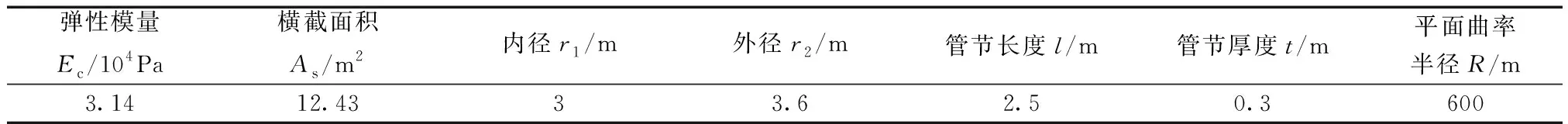

基于施工组织设计中相关数据,隧道的管片截面设计参数如表1所示。管段第4、5节为试验管节,其中第4管节传感器布置最为全面,因此将此管节数据作为分析主体,以管节5数据作为辅助验证。

表1 管片截面设计参数Table 1 Design parameters of material and segment section

2.1 顶管管壁接触压力数据分析

管节4顶进过程中各测点接触压力随时间变化曲线如图6所示,接触压力为正值时即代表管节外截面受压。

图6 各测点接触压力随时间变化曲线Fig.6 Contact pressure curve of each measuring point with time

测点1管壁接触压力值一开始缓慢增加,随后开始波动,分析数据后发现停机后接触压力略有降低,且注浆会造成接触压力值显著降低。顶进一段时间后管壁接触压力略微回落,并逐渐稳定且保持在一定范围内,最大值为272 kPa,平均压力为142 kPa。

由图6可知,各测点接触压力变化趋势一致,随着隧道顶进各测点压力值一开始缓慢增加,随后开始波动,注浆后管土接触压力显著降低,说明泥浆套形成良好。

2.2 顶管隧道环向钢筋应力测试分析

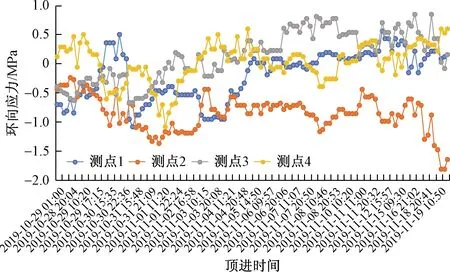

顶管隧道顶进过程中承担覆土压力、注浆压力、地下水压力、隧道自身重力等影响。因多重因素影响,理论上研究隧道截面横向应力较为复杂,因此通过环向钢筋应力测试,通过环向钢筋的受力状态在一定程度上分析管道横向受力情况。环向钢筋应变计测试时间与土压力计同步进行。管节4各测点环向应力随时间变化曲线如图7所示,正值代表管节环向受到拉应力作用,负值代表其受压应力。

图7 各测点环向应力随时间变化曲线Fig.7 Change curves of circumferential stress at each measuring point with time

由图7可知,环向应力变化范围在-1.82~0.85 MPa内,测点1、测点3变化趋势相同,测点2、测点4变化趋势高度相同。分析其原因,变化趋势相同测点均分布在隧道截面同侧,因此管道姿态水平调整时,同侧测点受力变化相似。图7中,环向钢筋受力测试结果表明:从施工开始至结束钢筋计应力范围位于-2~+1 MPa,符合安全控制要求。隧道截面环向应力初期整体上以受压为主,顶进后期逐渐转为受拉,但整体分布特征不明显,说明隧道受力均匀,变形较小。由于管道姿态偏移、注浆压力等影响,管道所受围压改变,钢筋应力不断变化,数据波动较大,这与文献[10]的测试结果相符。

2.3 顶管隧道纵向钢筋应力测试分析

隧道纵向应力数据实时反映了顶进过程中隧道纵向受力变化,对顶管工程姿态控制、安全性评估、工程设计等具有重要现实意义。受施工影响,测试过程中管节4纵向应变计测试数据缺失严重,管节5也有个别传感器无法测读,这里取管节5纵向应力数据进行分析。

由图8可以看出,隧道截面大部分以拉应力为主,除测点2在10月30日—10月31日出现明显波动外,各测点纵向应力整体上平稳增加,顶进一定距离后稳定在一定范围内。分析应力变化原因后发现,此时隧道顶进45~50 m,此时刀盘高程稳定降低,逐渐恢复至水平位置。顶进45 m时管道姿态水平控制值达到最大值436 mm。即此时测点2位于纵向弯曲受压侧,并于顶进50 m处达到最大值-7.4 MPa。随着管道水平姿态偏移恢复正常,纵向应力逐渐降低至正常范围。

图8 各测点纵向应力随时间变化曲线Fig.8 Longitudinal stress curve of each measuring point with time

3 管道受力特征分析

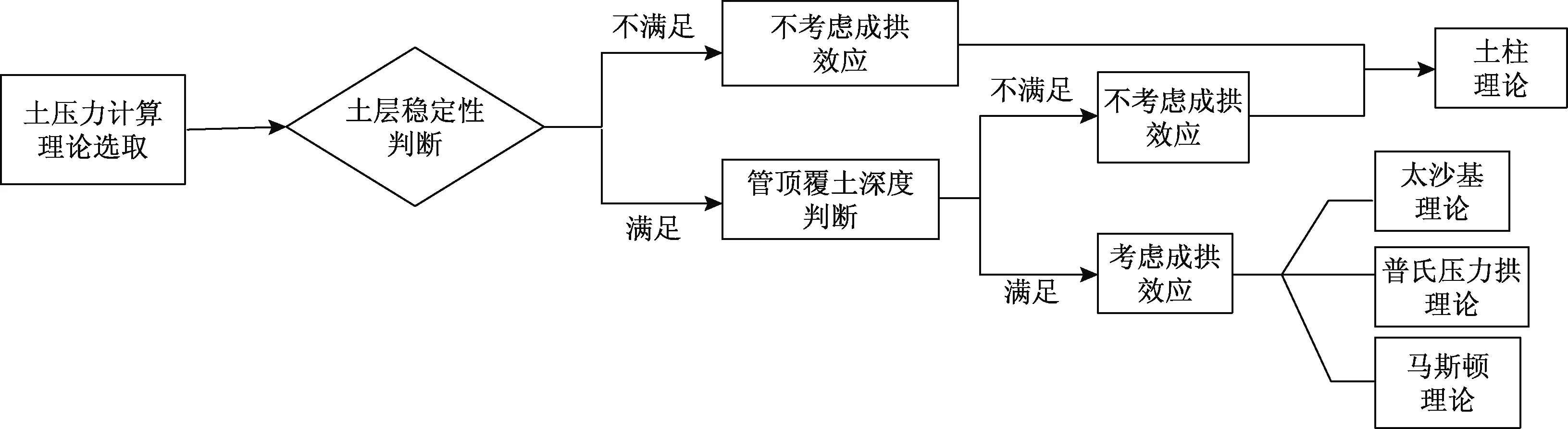

3.1 土压力计算理论的选择

测试所用的大直径顶管隧道外径D=3.6 m,覆土层平均厚度H=7.57 m,H/D大于2,符合普氏压力拱成拱条件。分别考虑太沙基理论、马斯顿理论、土柱理论、普氏压力拱理论,并结合《给水排水工程顶管技术规程》[12]经验公式与实测数据进行对比分析,土压力计算理论选取流程如图9所示。

图9 土压力计算理论选取流程Fig.9 Theoretical selection process of earth pressure calculation

3.2 土压力分布模式分析

由于按普氏压力拱理论计算所得卸荷拱高度大于实际覆土厚度,因此普氏压力拱理论并不适用于本文顶管隧道。实际考虑太沙基理论、马斯顿理论、土柱理论进行理论计算。

参考文献[13-14]后可知,图3所示各测点管土接触压力相同。这里取测点1、测点2进行理论分析并验证,表2和图10为不同土压力理论下所得接触压力与顶管实测接触压力对比。由表2中实测数据得,测点1实测接触压力平均值略大于测点2。经分析,由于管道向右偏转,管壁左侧与土体间空隙较右侧大,注浆形成浆套过程中,左侧管壁注浆量大于右侧,因而左侧注浆压力比右侧大很多。这与文献[10]中的结果一致,实测得到的接触压力也验证了这一点。

由表2可知,由太沙基理论所得管土接触压力值与测点1实测平均接触压力数据最为吻合,误差为1.9%;马斯顿理论所得计算值与测点2实测平均接触压力误差为1.5%。由此说明由散粒土出发的极限平衡方法适用于软土地基曲线顶管隧道管土接触压力计算,且考虑土体内聚力影响时更适用于曲线顶管隧道弯曲内侧接触压力计算。

表2 不同土压力理论下接触压力与顶管实测接触压力对比Table 2 The comparison between the contact pressure and the measured contact pressure under different earth pressure theories

为更好展开对比分析,就口岸段2#~3#曲线顶管隧道,分别考虑太沙基理论、马斯顿理论、土柱理论、给水排水工程顶管技术规程经验公式,绘制管土接触压力随顶进距离变化曲线,如图10所示。土压力参数采用固结快剪指标,其中c=9.0 kPa,φ=7.0°。主动土压力系数Ka=tan2(45°-φ/2)=0.78。结果表明:采用的土压力理论公式受隧道覆土深度影响较大,这与文献[15]中结论一致;因此管土接触压力变化曲线具有相似性。受覆土深度影响的各土压力理论计算结果的大小结果排序为:马斯顿理论<太沙基理论<土柱理论<顶管规范公式。

图10 各土压力理论下接触压力随顶进距离变化曲线Fig.10 Variation curve of contact pressure with jacking distance under various earth pressure theories

由图10可知,计算管土接触压力时顶管规范公式偏于保守,与实际情况出入较大。土柱理论由于未考虑卸荷拱效应,所得理论值较实测值偏大。太沙基理论与马斯顿理论与实际情况均吻合较好。其中太沙基理论与测点1平均接触压力拟合较好,进一步验证了太沙基理论的合理性。与太沙基理论相比,马斯顿理论考虑了土体内聚力影响,所得扰动土宽度不同,实际证明其更适应于曲线顶管隧道弯曲内侧管壁接触压力计算,该发现可为工程设计及施工安全验算等提供参考。

3.3 顶管平均摩阻力与顶程关系

考虑土体黏聚力时,顶管所受端面阻力为

(1)

顶管平均摩阻力计算公式为

f=(P-PA)/πDL

(2)

式中:PA为端面阻力,kN;P为顶推力,kN;H为管节中心处覆土深度,m;γ为顶管机周围土体平均重度,kN/m3;Ka为主动土压力系数;D为管节直径,m;L为顶进土体中管节长度,m。

由式(2)可知,顶管平均摩阻力受顶推力和端面阻力控制。由于顶进过程端面阻力影响逐渐减弱,故平均摩阻力影响因素应与顶力影响因素相同。结合图4所示实测顶推力数据,由式(1)、式(2)可得出顶管平均摩阻力与顶程关系曲线,如图11所示。

图11 顶管平均摩阻力随顶进距离变化曲线Fig.11 Change curve of average friction resistance of pipe jacking with jacking distance

顶管开始顶进时,由于泥浆套还未成型,轴线控制不稳等状况,平均摩阻力达到最大值26.1 kPa。初始段管节顶进后,随着施工过程持续进行,轴线控制相对稳定,管壁注浆形成泥浆套,顶管摩阻力总体变化平稳并缓慢降低。顶进103 m处平均摩阻力出现波动,结合图5发现,此时刀盘高程与管道姿态水平偏移均达到最大值,说明管道姿态偏移对顶管平均摩阻力产生重要影响。上述分析表明顶管平均摩阻力同时受注浆因素、管道轴线控制影响,实际工程中可通过加强注浆减阻性能、合理控制刀盘高程及水平姿态调整等来减小顶管侧摩阻力。

4 结论

采用现场实测方法,对浅埋软土、长距离顶进、曲线钢筋混凝土顶管的管壁接触压力和纵向、环向钢筋受力进行了测试,并与已有文献研究进行对比分析,得到以下结论。

(1)隧道各测点接触压力变化趋势一致,随着隧道顶进各测点压力值一开始缓慢增加,随后开始波动,最后稳定在一定范围内,注浆后管土接触压力显著降低。泥浆套形成后,管土接触压力分布均匀。

(2)顶管施工初期,随顶进里程增加,顶推力稳步增长,管壁注浆后减阻效果明显,顶力降低。管道在良好泥浆套顶进时,顶力最终稳定在一定范围内。

(3)曲线顶管施工过程中,受刀盘高程及水平姿态调整,管节顶进过程中受弯。隧道截面以拉应力为主,截面最大压应力主要受机头水平姿态调整幅度影响,实际施工中应加强危险截面应力监测。

(4)计算管土接触压力时顶管规范公式偏于保守,与实际情况出入较大。土柱理论由于未考虑卸荷拱效应,所得理论值较实测值偏大。太沙基理论与马斯顿理论与实际情况吻合较好,其中马斯顿理论更适应于曲线顶管隧道内侧管壁接触压力计算。

(5)顶管侧摩阻力与顶推力影响因素相同。顶管平均摩阻力受注浆因素、管道轴线控制影响,实际工程中可通过加强注浆减阻性能,合理控制刀盘高程及水平姿态调整等减小顶管侧摩阻力。