微环隙带压对套管可靠性的影响

李 成, 管志川*, 谢虹桥, 王 庆, 闫 炎, 张 波

(1.中国石油大学(华东)石油工程学院, 青岛 266580; 2.山东省深地钻井过程控制工程技术研究中心, 青岛 266580; 3.中国石化石油工程技术研究院, 北京 100101; 4.页岩油气富集机理与有效开发国家重点实验室, 北京 100101; 5.中国石油塔里木油田分公司油气工程研究院, 库尔勒 841000)

页岩气藏是指以游离态、吸附态为主要形态,并赋存于富有机质页岩层段中的大面积连续型的天然气藏。作为潜在的、资源量巨大的非常规化石能源,页岩气具有开采技术要求高、稳产周期长、开采寿命长等特点[1-2],而且页岩气的应用对温室效应的改善也会起到非常大的作用[3]。与常规气藏相比,页岩气在成藏模式、储层特征、储集和运移机制上存在显著特殊性,表现为较低的渗透率和孔隙度[4]。为了提高页岩气井的单井产量和经济效益,通常采用水平井的井身结构,并以分段体积压裂的方式对储层进行改造[5-6]。然而,目前很多井次在压裂改造之后会发现套管发生变形甚至是挤毁,导致后续的压裂、钻磨桥塞等作业无法进行[7-12]。

赵效锋等[13]应用ABAQUS软件对套管-水泥环-地层系统进行分析,指出压裂时套管内周期变化的高压裂压力可导致在固井界面上产生微环隙。Lecampion等[14]认为,高压压裂液会从射孔处进入由瞬时高射孔力在固井界面端部造成的初始缝隙并迫使缝隙扩展。这些扩展的缝隙极易与微环隙相连形成通道,造成微环隙带压现象,从而威胁套管的安全。而根据池英柳等[15]的研究可知,微环隙带压正是造成井筒损坏的主要原因之一。由此可见,存在微环隙带压现象的井水泥环密封均已失效[16-18];而很多套损井也检测出固井质量差及界面脱离问题[19-20]。

然而,目前针对水泥环密封失效情况下的套损研究大都集中在水泥环缺失方面[21],认为缺失部分中存在的液体是导致套管受力的主要原因。Sugden等[22]认为,水泥环缺失使得套管在该处未被固定,压裂时套管在温度变化的影响下将承受一个放大的载荷,从而导致套管损坏。张炜烽等[23]也认为,当固井后环空存在液体段时,管柱在径向上受到弯曲约束,将会放大弯曲应力对套管的影响。刘奎等[24]对压裂时套管受到的局部载荷的影响进行数值模拟分析,在建立模型描述局部载荷和均匀载荷区别时,也对水泥环进行掏空处理。另外,目前的研究对象大多都是压裂过程中套管的受力,鲜有关注套管损坏防控工作[25-27]。因此,现建立微环隙带压下套管受力和位移数值计算模型,并针对压裂设计阶段建立微环隙带压下套损控制方法,以期为页岩气水平井分段体积压裂套管损伤的解释及控制工作提供参考。

1 微环隙带压情况下套管受力计算

1.1 套管受力分析

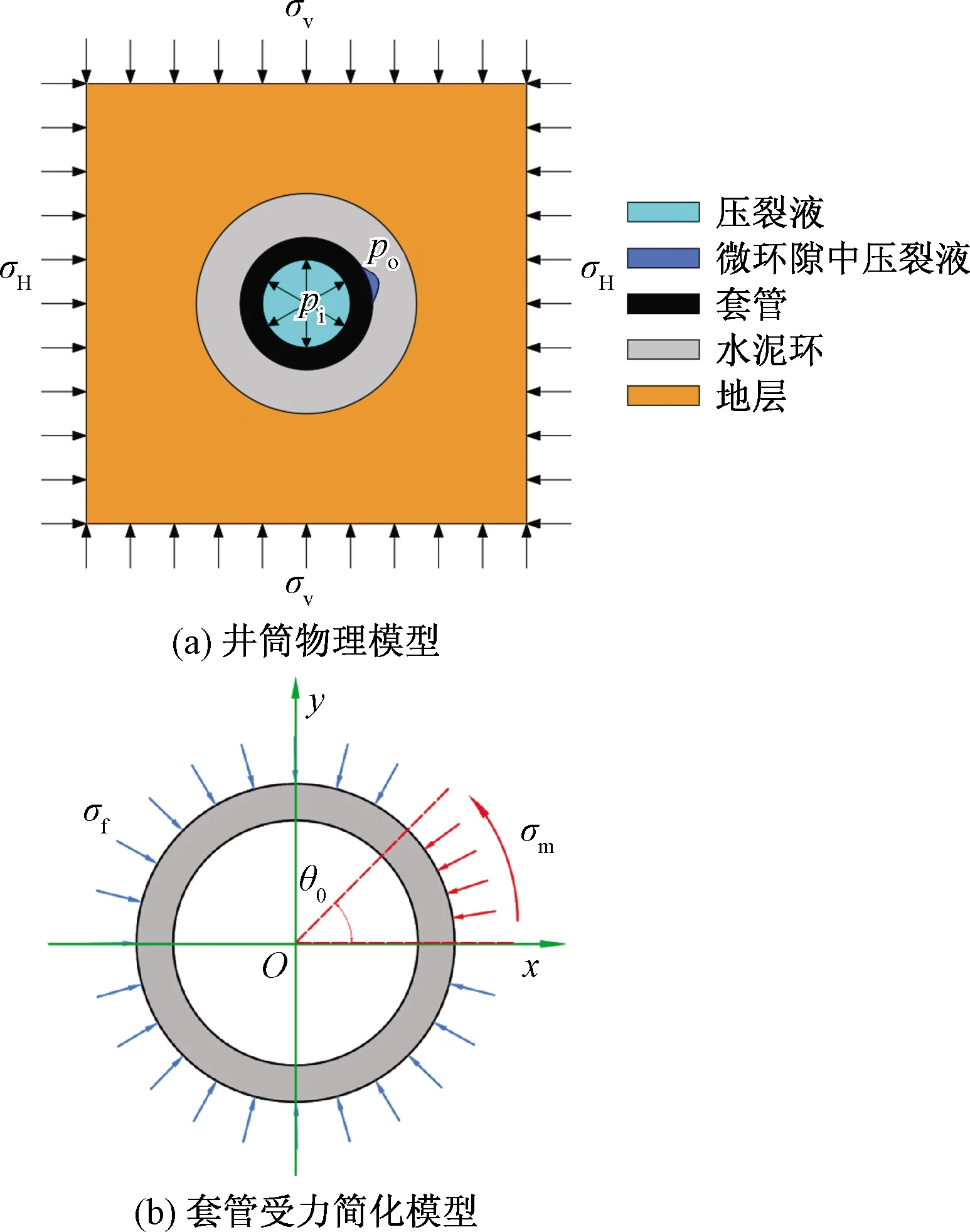

在页岩气井水平段井筒取一目标截面作为研究对象,其横截面受力情况如图1所示。假设第一界面上有一段微环隙,微环隙中液体可以产生一大小为po的压力。除此之外,该井筒还承受套管压力pi以及垂向地应力σv和水平地应力σH,因此井筒物理模型如图1(a)所示。将套管单独提取出来,将其外部受力环境进行简化,如图1(b)所示。微环隙大小为θ0(用微环隙周向范围对应的圆心角来表示微环隙的大小),由于内部液体压力作用受力为σm;其他位置为正常套管-水泥环-地层胶结系统,在地应力影响下受力为σf。需要注意的是,如果地应力非均匀,则不同圆心角位置处的受力不同。

图1 水平井横截面受力分布Fig.1 The force distribution on the cross section of the horizontal well

1.2 有限元模型的建立

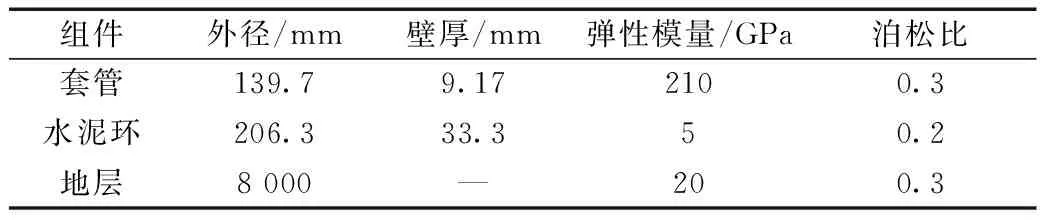

应用ABAQUS数值模拟软件建立二维套管-水泥环-地层组合模型,如图2所示。图2(a)描述了模型中套管、水泥环、地层3部分的结构和网格划分情况。同时,为模型指派CPE4R单元,并采用结构化方法划分四边形网格,且两个固井界面均采用面面接触。另外,该模型应用预定义场功能进行地应力平衡来消除井口处的应力集中现象。该模型中微环隙可以用一截极窄的圆环来表示,如图2(b)中的蓝色部分所示,且根据赵效锋等[13]的研究设微环隙高为1.5×10-4m。模型中,选取套管钢级为P110,井筒承受的垂向和水平地应力分别为40 MPa和50 MPa。根据圣维南定理,设模型各边界与井眼中心距离为4 m,避免边界处地应力受井眼的影响。井筒中各部分的几何和物理参数在表1中列出。

表1 模型的几何和物理参数Table 1 Geometrical and physical parameters of the model

图2 套管-水泥环-地层组合有限元模型及微环隙表现形式Fig.2 The finite element model of the casing-cement-formation system and the form of the micro-annulus

1.3 算例分析

为描述井筒最危险的情况,设卸压后目标截面处套管内压为10 MPa,同时,微环隙处于第一界面且大小为45°。在卸压后一段时间内,微环隙压力仍维持或接近于加压时的压力,设为65 MPa,此时套管内壁面Von-Mises应力分布如图3所示。

图3 套管内壁Von-Mises应力分布Fig.3 The distribution of the Von-Mises stress on the inner wall of casing

由图3中蓝线也可看出,套管内壁上最大Mises应力达到了984.8 MPa。由此可见,在卸压后一段时间内,如果存在微环隙带压现象,则微环隙部分套管的Mises应力最大,从而在本例中超过了套管强度,会导致套管变形失效。

本例中,如果不存在微环隙带压现象,套管受非均匀地应力的影响,上下两端受力较大,达到 570 MPa,然而该力未超出套管的最大屈服强度。由此可见,套管本身强度基本可以支撑正常设计地层情况,然而微环隙带压等特殊情况的发生会打破这一平衡,从而导致套管失效。

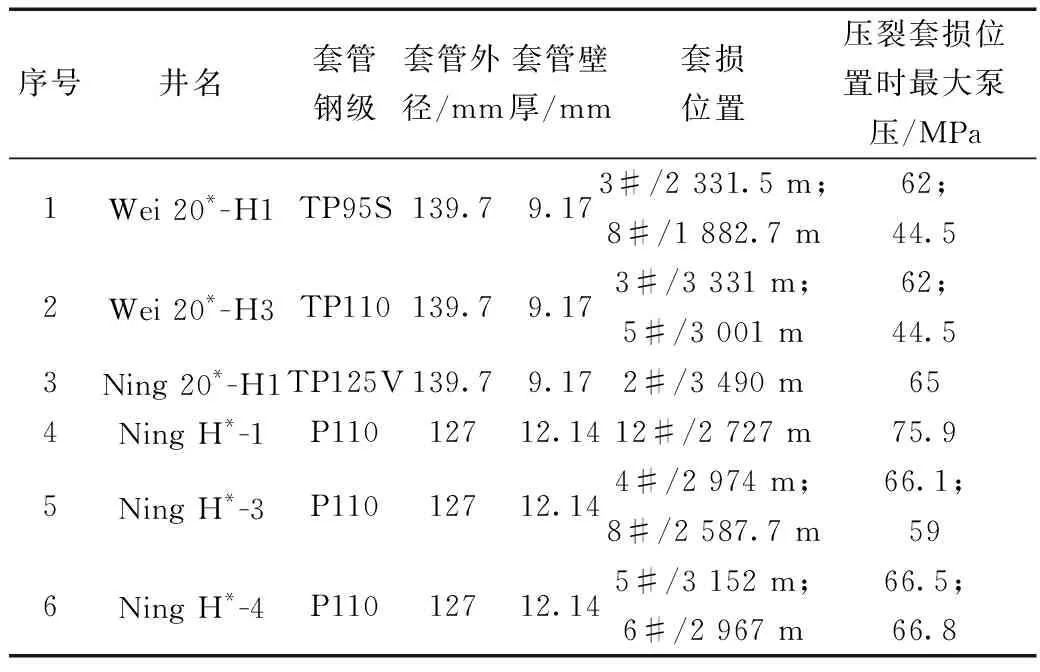

表2中列举的是目前国内几口在压裂过程中出现套损情况的页岩气水平井[28-30]。表2中数据显示,如果在正常地应力作用下,套管的强度足以避免受损的情况,然而在实际压裂中却发生了很多较严重的套管失效。因此,类似微环隙带压等特殊情况是造成套管失效的主要原因。

表2 失效井数据Table 2 The data of the failure wells

2 微环隙带压情况下压裂优化设计

现场作业时应需要在作业方式和工具方面选取最佳方案,使得在微环隙带压较为极端的情况下仍能满足套管安全可靠的要求。

2.1 微环隙带压可控因素分析

2.1.1 套管内压大小的影响

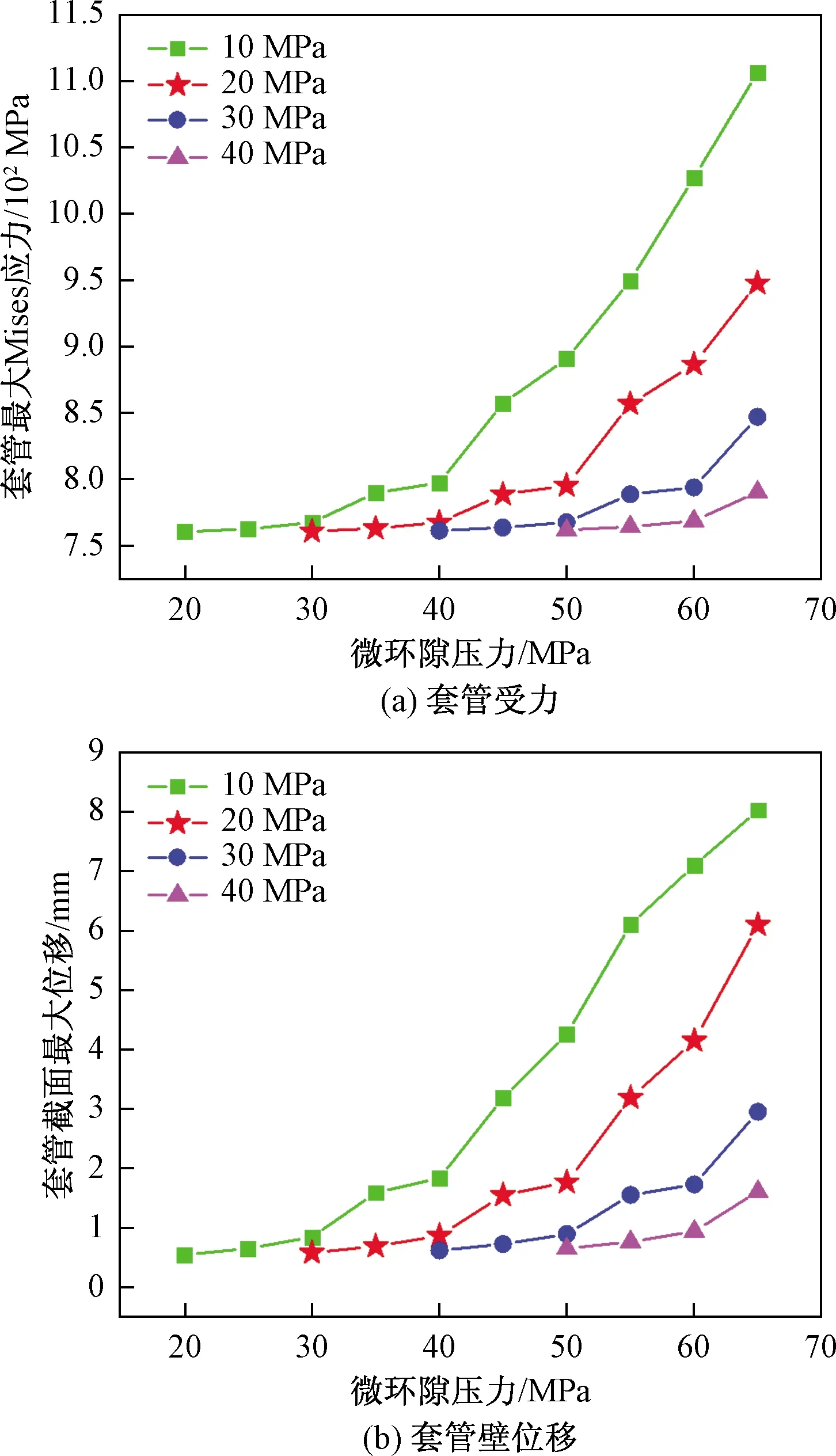

假设目标截面处套管内压和微环隙压力至少相差10 MPa,取套管内压力分别为10、20、30、40 MPa 时,观察套管最大Mises应力和套管壁面最大位移的情况,结果如图4所示。横向来看,随着微环隙压力的逐渐升高,套管最大Mises应力和壁面最大位移开始时的增长幅度非常缓慢,以套管内压为10 MPa为例,当微环隙压力从20 MPa增长到 40 MPa 时,套管最大Mises应力升高了36.8 MPa,最大位移升高了1.29 mm;超过40 MPa后,套管最大Mises应力和最大位移呈指数形式分别升高了 65 MPa 和8.03 mm。纵向来看,随着套管内压的逐渐升高,最大Mises应力和最大位移也逐渐升高。以微环隙压力为65 MPa时状况为例,当套管内压从10 MPa增加到40 MPa时,套管最大Mises应力和最大位移分别增加了315.8 MPa和6.41 mm。综合可见,套管内压和微环隙压力的差值越小,套管最大Mises应力值越小。因此,现场压裂施工结束后,可以通过管内加压、调节管内液体密度等方式,在一定范围内实时、合理地确定套管内压力的大小,可以避免套管出现损伤。

图4 套管内压对套管受力和壁面位移的影响Fig.4 The influence of the casing pressure on the force and displacement of the casing

2.1.2 套管尺寸及物性参数分析

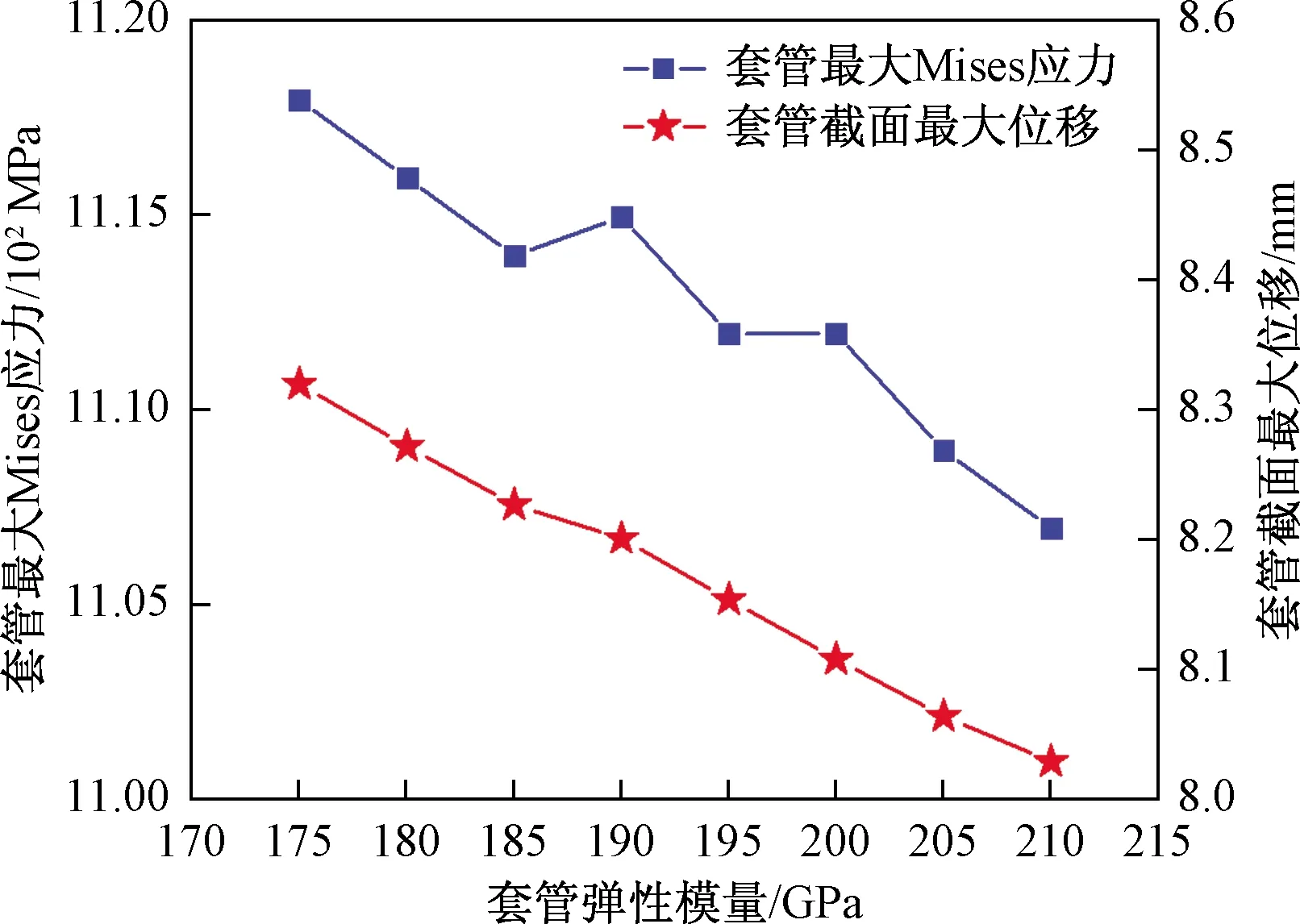

(1)套管弹性模量。在钢材料范畴内,铸钢的弹性模量最低,为175 GPa;镍铬钢、合金钢为 206 GPa;碳钢为200~210 GPa。使用壁厚为 7.72 mm 的5.5 in(1 in=25.4 mm)套管,该套管钢级为P110,目标截面处内压为10 MPa,微环隙压力为65 MPa,微环隙大小为45°。结果如图5所示,当弹性模量从175 GPa增加到210 GPa,套管最大 Mises 应力从1 118 MPa减小到1 107 MPa,最大位移从8.32 mm下降到8.03 mm。

图5 弹性模量对套管受力和位移的影响Fig.5 The influence of the elastic modulus on the force and displacement of the casing

(2)套管壁厚。P110钢级是一个较高且常用的钢级,该钢级套管的屈服强度为758 MPa,对于它的分析具有较高的代表性。仍以5.5 in套管为研究对象,查询《钻井工具手册》[31]可知,5.5 in套管的外径为139.7 mm,与其配套共有12种壁厚型号,亦即12种内径尺寸。取其中10种壁厚(内径):6.98(125.7)、7.72(124.3)、9.17(121.4)、10.54(118.6)、12.70(114.3)、14.27(111.2)、15.86(108.0)、17.45(104.8)、19.05(101.6)、20.62(98.5) mm作为分析对象,影响情况如图6所示。

随着套管壁厚的增加,套管的最大Mises应力和最大位移迅速降低。由图6中蓝线可知,当套管壁厚达到10 mm时,最大Mises应力下降到套管的屈服强度758 MPa左右。随着套管壁厚的增加,套管的最大位移的变化幅度也非常大,当套管壁厚由6.2 mm增加到10.54 mm时,套管的最大位移由10.22 mm下降到0.65 mm。在实验用的套管壁厚变化范围内,套管最大Mises应力和最大位移分别变化了714.6 MPa和10 mm,这对套管可靠性影响非常大,因此,套管壁厚是影响套管可靠性的重要因素之一,现场设计施工时,可以根据具体情况使用相应壁厚的套管,以此来保障井筒安全。

2.2 控制方法的建立

在压裂设计时,若套管钢级和尺寸、压裂压力等参数已经确定,即可确定套管的失效情况。因此,建立一套工作流程作为控制方法来为压裂设计时避免套管受微环隙带压影响发生失效破坏提供帮助。

假定在某口井的设计中,有6种套管钢级可供选择,其标准外径、钢级和屈服强度如表3所示。对各钢级套管选取几种壁厚方案,并将各方案中套管的最大Mises力绘制到图7中。

图7 设计方案对比(以6种钢级为例)Fig.7 The comparison of the design schemes(take the six steel grades as examples)

表3 选定套管钢级及其外径和屈服强度Table 3 The steel grades, outer diameters, and yield strength of the selected casings

结果显示,黄色柱形图表示该钢级的屈服强度,设微环隙压力和内压分别为65 MPa和10 MPa,则4条线分别代表微壁厚为8、10、12、14 mm的套管的最大Mises应力值。一组数据得出的应力值点若在柱形图上方,则代表应用该组参数将使套管最大Mises应力超出屈服强度而导致套管失效破坏;若在下方,则说明套管最大Mises应力没有达到套管的屈服强度。因此,如果在设计过程中应用这种分析模式,并将各方案的计算结果绘制到图中,则可形象直观地对比出各项方案的优劣并进行选取。在本例中,符合设计要求的方案分别为14 mm壁厚的P110和TP125钢级套管,以及12、14 mm壁厚的TP140钢级套管。

本方法关注的是对套管最大Mises应力的控制。如果该力未到达套管的屈服强度,则不会产生塑性变形,且已产生的变形在压力卸载后会消失;如果该力达到并超过屈服强度,则必定会产生塑性变形,且超过屈服强度后,力和形变会呈指数形式增长。因此,如果在设计时,通过控制各项可控参数将套管最大Mises应力控制在屈服强度以下,则套管处于安全状态。

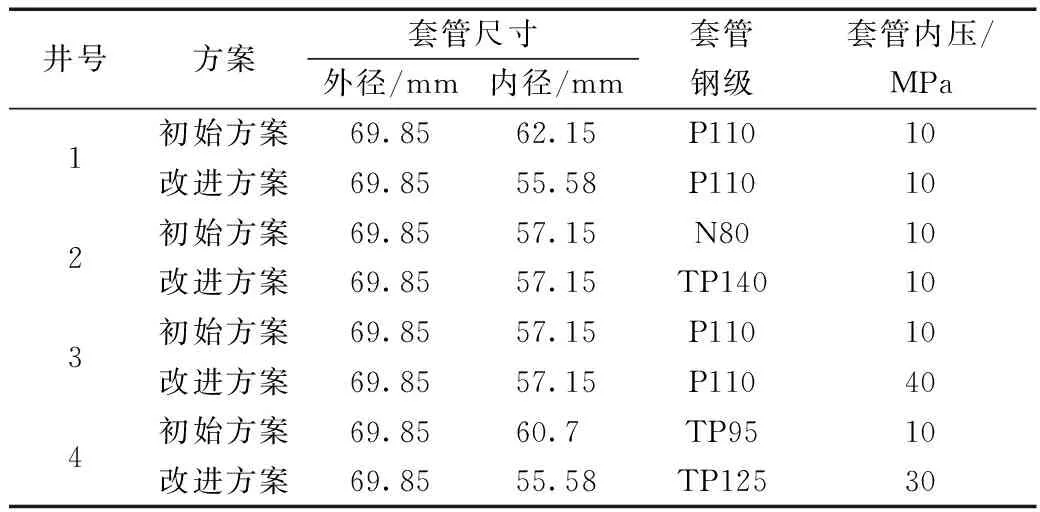

对于某已有设计方案的井,如果现有方案无法保证存在微环隙带压现象情况下套管不失效,则可以应用本节提出的方法在现有设计方案基础上进行改进。表4列举了4口井的原始设计方案以及每个方案的改进措施,并将结果绘制在图8中,可以直观呈现出改进方案的效果,以此来更好地指导改进措施。

表4 初始设计方案及改进措施Table 4 The original design scheme and the improvements

图8 原始方案改进效果Fig.8 The improvement effect of the original scheme

以井4为例,在初始设计方案中,套管最大Mises应力值为747.9 MPa,超过TP95套管屈服强度665 MPa。在改进措施中,将套管内径60.7 mm减小到55.58 mm,即壁厚增加5.12 mm,同时将套管钢级更换为TP125,并将内压增加到30 MPa。最终,套管屈服强度提高到862 MPa,套管最大Mises应力降至584.3 MPa,未达到屈服条件。因此,井4改进后不会发生套管失效变形。

3 结论

(1)基于弹塑性力学原理和平面应变问题求解方法,应用ABAQUS软件建立微环隙带压下套管受力和位移的有限元计算模型。

(2)应用该模型进行算例分析和现场验证可知,套管本身强度足以应对正常设计方案中的受力情况,然而微环隙带压等特殊事件会导致套管失效。

(3)选取施工压力、套管的几何及物理参数等可控因素,分析其对微环隙带压情况下套管可靠性的影响。结果表明,套管内压和微环隙压力共同对套管可靠性产生影响,两者差值越小套管可靠性越高。而对于套管的弹性模量和壁厚来说,数值越大,套管可靠性越高。

(4)建立一套工作流程作为控制方法,使得在压裂设计阶段即可预先对现有的设计方案进行优选及改进,从而能够在存在微环隙带压的恶劣情况的实际作业中,保护套管的可靠性。