硼掺杂金刚石厚膜电极对高浓度工业废水的降解实验研究

杨志亮,鲁新如,徐健,王朝阳,李义锋,孙振路,唐伟忠

(1.北京科技大学 新材料技术研究院,北京 100083;2.北京沅瀚环境科技有限公司,北京 100083;3.河北省激光研究所,石家庄 050000)

高浓度难降解有机废水的治理涉及制药、印染、化工、农药、橡胶等众多的工业领域。由于高浓度有机废水具有成分复杂、有机物浓度高、有毒性和难降解物质多等特点,这类废水的处理难度大,投资和运行成本高,缺乏有效和成熟的处理技术,现已成为环境保护领域中亟待解决的重要难题[1-4]。电化学高级氧化技术是一种处理难降解有机污染物废水的理想方法[5-6],它通过阳极氧化水而生成具有强氧化性的羟基自由基(·OH),后者可以有效去除废水中的难降解有机物。然而,由于电极材料的限制,该法一直以来未得到大规模的工业应用。

硼掺杂金刚石(BDD)电极拥有电势窗口宽、背景电流低、理化稳定性好等优异特性[7-8],这使它在电化学高级氧化领域受到了广泛的重视[9-10]。BDD 材料一般被沉积在其他基体上作为薄膜涂层电极使用,且BDD 涂层的厚度一般在1~10 µm 之间。然而,BDD涂层在实际使用过程中会因为腐蚀和涂层脱落而导致电极失效[11-12]。自支撑BDD 厚膜电极由于BDD较厚且没有脱落问题,可以避免上述电极失效问题的发生,但其制备困难,故国际国内对BDD 厚膜电极应用的报道少之又少。

本文利用直流电弧等离子体喷射法制备BDD 厚膜电极,对其结构和电化学性能进行表征,并利用BDD 厚膜作为电解阳极对高浓度模拟废水(葡萄糖溶液)和实际工业过程产生的橡胶助剂废水进行电化学氧化处理,探索BDD 厚膜电极阳极氧化处理高浓度有机废水方案的可行性。

1 试验

1.1 BDD 电极厚膜材料的制备

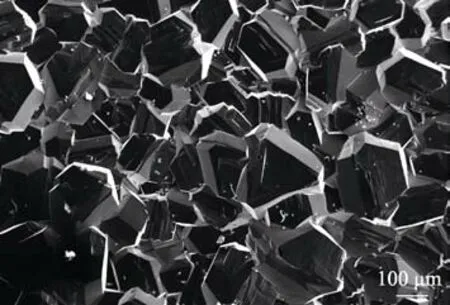

BDD 厚膜材料采用直流电弧等离子体喷射法制备。在制备过程中,以Ar、CH4、H2以及硼酸三甲酯分别作为金刚石沉积的前驱气体和硼掺杂源。BDD厚膜的沉积温度为1120 ℃,沉积压强为6 kPa。在厚膜沉积完成后,对其进行酸蚀处理,去除可能的表面污染物。BDD 厚膜电极的厚度约为0.8 mm,电阻率为0.009 Ω·cm。

1.2 试验方法

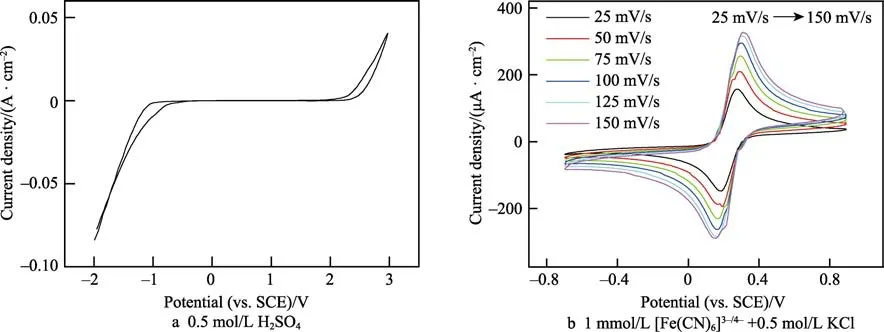

使用LEO1450 扫描电子显微镜观察样品的表面形貌。采用HORIBA/LabRAM 显微拉曼光谱仪对样品表面进行Raman 谱测试,测试使用的激光波长为532 nm。采用传统的三电极装置和Corrtest 2350 电化学工作站进行BDD 厚膜电极的电化学性能表征。以BDD 厚膜电极为工作电极,其有效面积为1 cm2,以饱和甘汞电极(SCE)和铂片为参比电极和对电极,分别在0.5 mol/L H2SO4和1 mmol/L [Fe(CN)6]3–/4–的0.5 mol/L KCl 水溶液中进行循环伏安(CV)测试。

分别以含有2 g/L 和20 g/L 葡萄糖的模拟废水溶液以及实际工业过程中产生的橡胶助剂废水为目标降解物,评价BDD 厚膜作为电解阳极对高浓度有机废水的降解能力。在降解实验中,使用面积为40 cm2的BDD 厚膜电极作为电解阳极,以面积为78 cm2的不锈钢作为阴极,组成电解池。葡萄糖溶液的总体积为1200 mL,橡胶助剂废水的总体积为500 mL,支持电解质Na2SO4的浓度为0.25 mol/L。实验过程中,使用循环泵使溶液不断通过电解池,并使用DR1010 COD 分析仪定期测定目标废水的COD 值。

2 结果及分析

2.1 BDD 厚膜的表征

图1 BDD 厚膜的表面形貌Fig.1 Surface morphology of the thick BDD film

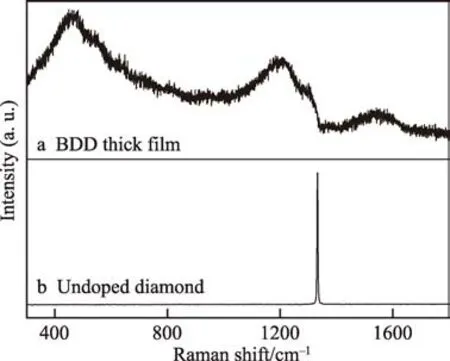

图2 BDD 厚膜以及未掺杂金刚石的Raman 光谱Fig.2 Raman spectrum of BDD thick film and undoped diamond

所示。由Raman 光谱可见,BDD 厚膜在1332 cm–1波数处,金刚石相的特征Raman 峰已不显著,而在460 cm–1和1220 cm–1波数处则出现了2 个宽峰。这与通常高硼掺杂浓度金刚石膜的Raman 谱特征相吻合[13]。由Karolina 等人给出的经验公式[13],可依据1332 cm–1处峰位的偏移,估算出BDD 厚膜的硼掺杂浓度为2.70×1021cm–3。1540 cm–1处的散射峰,表明了BDD 厚膜中sp2碳缺陷的出现和增多,反映了生长过程中某些石墨或非晶态碳杂质进入金刚石膜。

图3a 为BDD 厚膜电极在0.5 mol/L H2SO4溶液中测得的CV 曲线,电位的扫描速率为100 mV/s。取限定电流密度为±1 mA/cm2,得到BDD 厚膜电极的电化学窗口和析氧电位分别为3.02 V 和2.07 V。电极在–0.4~1.4 V 电位范围内,背景电流为12 µA/cm2。这与其他文献报道的重掺杂BDD 电极的电化学性能相吻合[14-15]。在含有1 mmol/L [Fe(CN)6]3–/4–的0.5 mol/L KCl 水溶液中考察了BDD 厚膜电极表面电化学反应过程中电荷转移的动力学特征,在不同电位扫描速率下测得的CV 曲线如图3b 所示。由图3b 测得的在不同电位扫描速率下的峰电流密度Jp(阳极峰电流密度Jpa和阴极峰电流密度Jpc)以及电位差ΔEp的数值见表1。由表1 可知,ΔEp随电位扫描速率的增加而升高,但Jpa/Jpc≈1。这表明,[Fe(CN)6]3–/4–氧化还原电对在BDD 厚膜电极表面的电化学反应为准可逆的。

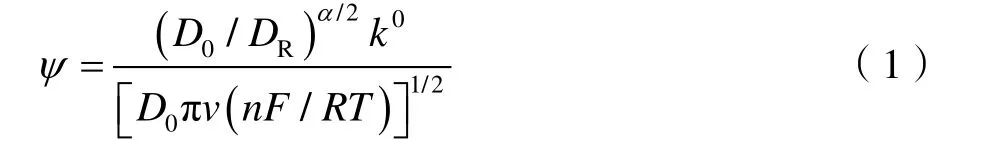

反应速率常数k0是化学反应速率的量化表达。可以通过计算ψ 参数来估算上述电化学反应过程中的反应速率常数k0,其表示式为[16-19]:

式中:ψ 是ΔEp的函数;D0、DR分别为氧化态物质和还原态物质的扩散系数,可设D0=DR[18-19],并取D0=7.6×10–6cm2/s;α 是一个转移系数(在0.3<α<0.7 范围内,α 与ΔEp无关,仅由ψ 决定;对于重掺杂的BDD 电极,α 可取为0.5[20]);v 为电位的扫描速率;n 为电子转移数;F 为法拉第常数;R 为理想气体常数;T 为热力学温度。

图3 BDD 厚膜电极在0.5 mol/L H2SO4 和1 mmol/L [Fe(CN)6]3–/4–+0.5 mol/L KCl 溶液中的循环伏安特性曲线Fig.3 Cyclic voltammetry of thick BDD film electrode in (a) 0.5 mol/L H2SO4 and (b) 1 mmol/L [Fe(CN)6]3–/4– +0.5 mol/L KCl solution

表1 BDD 电极在含[Fe(CN)6]3–/4–溶液中测得的氧化和还原峰电流密度Jp 及电位差ΔEp 随电位扫描速率的变化Tab.1 Oxidation and reduction peak current Jp as well as potential difference ΔEp measured by thick BDD electrode in [Fe(CN)6]3–/4– solution at various potential scanning rate

之前其他研究者已经给出了一定条件下的ψ 与ΔEp的数值[19],故可以计算得出上述反应中速率常数k0的数值,见表1。由表1 可得,速率常数k0的数值随扫描速率v 的增大而减小,但保持在10–3cm/s 的数量级。一般重掺杂BDD 电极的k0值多处于10–2~10–4cm/s 的范围内[13,21]。这表明,本实验所用的BDD厚膜电极在相应的电化学反应过程中有着相对较高的表面反应活性。

2.2 BDD 厚膜电极对葡萄糖溶液和橡胶助剂废水的降解实验

BDD 膜电极在水溶液中直接生成高活性的羟基自由基:

·OH 是强氧化剂,在高级氧化过程中,·OH 可以通过电化学燃烧反应将有机污染物R 矿化为无机盐、CO2和H2O(见式(3))。因此,·OH 常被用来处理水相中难以降解的污染物。

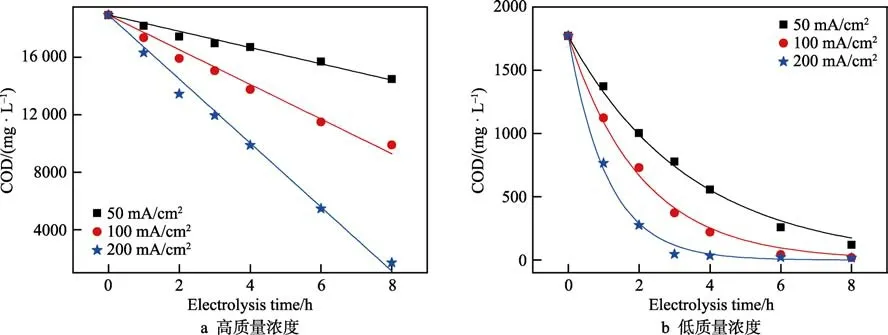

在不同电流密度下,高浓度和低浓度葡萄糖溶液降解过程中COD 值的变化曲线如图4 所示。由图4a可知,在20 g/L 高质量浓度葡萄糖溶液的情况下,当电流密度分别取50、100、200 mA/cm2时,溶液的COD 值随电解时间呈线性下降趋势,即有:

式中:COD0为COD 的初始值;t 为实验进行的时间;k1为正比于电流密度的常数。在电解8 h 以后,在不同电流密度(50、100、200 mA/cm2)条件下,溶液的COD 值分别降低了23.55%、47.73%和91.02%,即COD 去除率与所施加的电流密度近似成正比。这说明BDD 电极产生的羟基自由基被完全利用来降解有机物,电极表面伴生的副反应可以被忽略。

在不同的电流密度条件下,对2 g/L 低质量浓度葡萄糖溶液进行降解实验,测得的降解曲线见图4b。图4b 表明,当电流密度值分别取50、100、200 mA/cm2时,电解8 h 之后,葡萄糖溶液的COD 值分别降低了93.22%、98.98%、99.04%。增大电流密度使葡萄糖的降解速度有所增加,且在各电流密度条件下,溶液的COD 值均得到了显著的降低。另一方面,当电流密度分别取50、100、200 mA/cm2时,葡萄糖溶液的COD 值随电解时间的变化规律可以由式(5)描述。

式中:k2为与电流密度相关的常数。这表明,在低浓度葡萄糖溶液的情况下,溶液的COD 值随电解时间呈指数关系下降。

图4 BDD 厚膜电极降解不同浓度葡萄糖溶液时的COD 值变化曲线(图中的曲线为拟合曲线)Fig.4 COD curves of (a) high and (b) low concentration glucose solutions in degradation processes using thick BDD film as the oxidation electrode (The curve in the figure is the fitting curve)

综合图4 的实验结果后可知,在电解高浓度的葡萄糖溶液时,溶液的COD 值下降较快,有机物的降解过程有着较高的电流效率。随着电解过程的进行,溶液的COD 值下降,同时COD 值下降的速率降低,有机物降解过程的电流效率也有所降低[22-23]。这一规律与Panizza 等人的研究结论相吻合,即:对于高浓度有机物溶液,有机物的降解过程受电流密度所控制,溶液的COD 值随电解时间线性降低;对于低浓度有机物溶液,降解过程受传质过程所控制,溶液的COD 值随电解时间呈指数关系而变化[23]。电解过程中电子传递给BDD 阳极,以产生·OH。对于高浓度的有机物溶液,溶液的COD 值随电解时间线性降低,这表明产生的·OH 全部被用来消耗扩散至电极表面的有机物分子,即物质扩散的速度(传质过程)大于电子传递的速度(电流密度),降解过程受电流密度所控制。相反地,对于低浓度的有机物溶液,溶液的COD 值随电解时间呈指数降低,这表明产生的·OH只有一部分被用来消耗扩散至电极表面的有机物分子,即电子传递的速度(电流密度)大于物质扩散的速度(传质过程),降解过程受传质过程所控制。

根据图4 中的数据,还可以算出BDD 厚膜电极在降解葡萄糖溶液时的平均单位能耗SEC[24],其定义为:

式中:U 和I 分别为电解池的电压和电流;Δt为降解过程进行的时间;而COD0和COD0+Δt分别为溶液的初始和最终COD 值。

在不同电流密度(50、100、200 mA/cm2)、不同起始葡萄糖浓度条件下,BDD 厚膜电极电解过程的COD 值变化和相应的单位能耗值见表2。对于低浓度有机物环境,在电解8 h 后,有机物的去除率分别为93.22%、98.98%、99.04%,同时SEC 值分别为55.05、128.61、358.62 kW·h/kg。即电流密度升高后,溶液COD 值去除率的变化不明显,但SEC 值却显著增加。而对于高浓度有机物环境,在电解8 h 后,有机物的COD 值去除率依次为23.55%、47.73%、91.02%,同时SEC 值分别为19.36、27.69、36.04 kW·h/kg。即升高电流密度时,COD 值的去除率显著提高,且SEC值相对较低。

综合考虑能耗值和降解效率两方面的因素,由以上的结果可以得出结论:为提高降解效率,在高有机物浓度环境下应选择较高的电流密度。随着溶液COD 值的下降,高电流密度无法再维持高的降解效率,此时为降低能耗,应该选择较小的电流密度。

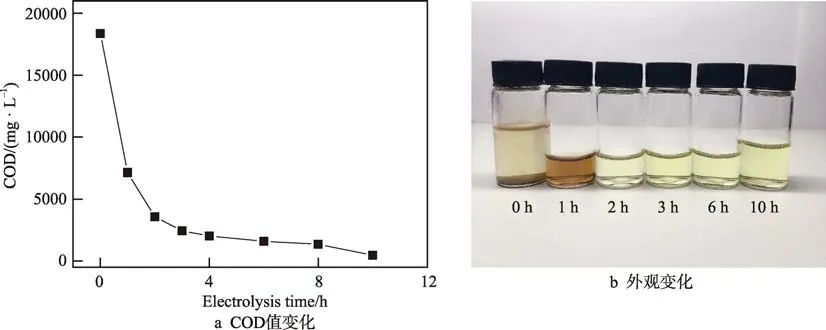

在电流密度为200 mA/cm2时,橡胶助剂废水降解过程中溶液COD 值的变化曲线如图5a 所示,橡胶助剂废水水样在降解过程中的外观变化如图5b 所示。可以看到,橡胶助剂废水的COD 值随电解时间先是呈线性降低,其后又变为指数式下降。降解处理10 h后,溶液的COD 值由最初的18 380 mg/L 降至了最终的475 mg/L,降解率为97.42%,而水样的色度则出现了一个先升高(0~1 h)再降低(1~2 h),之后略有升高并趋于稳定(2~10 h)的过程。色度的变化表明,在橡胶助剂废水的降解过程中,可能出现了新的副产物。橡胶助剂废水成分复杂,其中不仅包含各种橡胶促进剂,还含有生产过程中的苯胺、甲苯、叔丁胺等副产物。成分复杂,加之电解过程消耗有机物(或生成副产物),导致了电解后水样色度的变化。

表2 不同电流密度下葡萄糖溶液8 h 降解过程的COD 值变化和单位能耗Tab.2 COD change and specific energy consumption of 8-hour degradation process of glucose solution under different current densities

图5 BDD 厚膜电极降解橡胶助剂废水时的COD 值变化和水样随电解时间的外观变化Fig.5 (a) Change in COD and (b) appearance of the rubber industry wastewater with electrolysis time

由图5 还计算得出了BDD 厚膜电极降解橡胶助剂废水时的SEC 值为79.53 kW·h/kg。对比表3 列出的BDD 电极降解不同有机物时的SEC 值,可以看出,本实验中以BDD 厚膜电极处理橡胶助剂有机物废水的SEC 值与文献报道的数值相吻合。需要指出的是,有机物废水降解过程所需的SEC 值不仅与所降解的有机物的种类有关,还与降解过程的具体工艺条件密切相关[25]。

表3 BDD 电极降解不同有机物时的SEC 值Tab.3 SEC values in degrading different organic wastewaters using BDD electrodes

3 结论

1)直流电弧等离子体喷射法制备的重掺杂BDD厚膜电极有着较宽的电化学窗口和高的析氧电位。[Fe(CN)6]3–/4–氧化还原电对在BDD 厚膜电极表面的反应速率常数k0处于10–3cm/s 数量级。

2)对葡萄糖溶液以及橡胶助剂废水的降解实验表明,BDD 厚膜电极产生的·OH 可以大幅度降解溶液中的有机物,从而有效地降低有机溶液的COD 值。

3)在高有机物浓度的情况下,BDD 厚膜电极的有机物降解过程受电极表面电流密度所控制,COD值随降解时间线性降低。在低有机物浓度的情况下,降解过程受传质过程所控制,COD 值随降解时间呈指数衰减形式下降。

4)综合考虑能耗和降解效率两方面的因素,可以得出BDD 厚膜电极的最佳工作条件为:在高有机物浓度环境下,为提高降解效率,应选择较高的电流密度。对于本实验高COD 值葡萄糖溶液和橡胶助剂废水,最优电流密度为200 mA/cm2。在低有机物浓度环境下,为降低能耗,应该选择较低的电流密度。对于本实验低COD 值葡萄糖溶液,最优电流密度为50 mA/cm2。