标准工时分析在整车工厂中的应用

施晓珺

标准工时分析在整车工厂中的应用

施晓珺

(上汽通用汽车有限公司 整车制造工程部,上海 201201)

随着汽车保有量逐年提升,市场竞争日益激烈,各整车厂将降低成本作为保持竞争力的重要措施。逐年上升的人力成本,使整车工厂对装配工时标准化的敏感性大大提高。文章对整车制造过程中的标准工时进行了介绍,在线平衡墙的基础上提出了工厂效率分析的细化指标,并阐述了工厂效率优化的方法。

精益生产;标准工时;工时分析;工艺优化

引言

整车工厂装配的零件多达4000种以上,数量种类繁多,形状功能各不相同,且大多数工位处于流水线移动状态,这些特点决定了目前人工装配依旧是主流的装配形式[1]。随着人力成本不断增加,整车工厂对装配工时标准化的敏感性大大提高。近年来,越来越多的企业采用预定时间动作系统法对量产车型的装配工时进行计算,以提供较为科学的分析。研究表明,装配工时对整车装配效率与制造成本具有重要意义,本文通过建立装配工时的分析与优化方法研究工厂增效降本的可能性。

1 标准工时定义

将装配工时标准化,将其分解为不同属性的工时成分,可以构建装配工时与生产流程环节和工位实际操作的关系,为装配工时优化与工厂效率提升提供理论依据与数据支撑。以下对标准工时及其组成部分进行介绍。

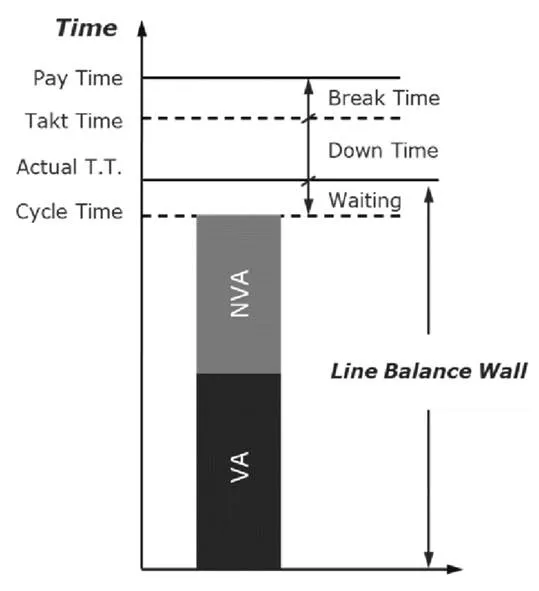

标准工时(Standard Time):在符合国际劳动组织的劳工标准情况下,正常人以标准的作业方法,完成一定的符合质量要求的工作所需时间总和,参见图1。

生产节拍(CT,Cycle Time):生产节拍是操作人员完成本岗位一个循环的工作所需时间总和,它包括增值时间和非增值时间。

=+(1)

增值时间(VA,Value Added Time):也称为基本工程工时,或“固定工程时间”,是指在一个生产节拍中,对产品特性有所改变,顾客愿意付钱购买的操作时间。由零件设计驱动,如焊接、喷涂、装配的操作时间。

非增值时间(NVA,Non-Value Added Time):指在一个生产节拍中,没有能改变产品特性的那部分操作,如行走、取料、检查的时间。

等待时间(Waiting Time):主要由于不同的产品设计,在同一工位或同一制造区域工作量不同而造成的,包括生产中人机不协调造成的等待以及连续工位间的不协调造成的等待,可以通过调整线平衡进行改进。

此外,通过图1可以看到,标准工时只是公司支付劳动报酬时间的一部分,接下来对其余部分进行介绍。

工间休息(Break Time):公司规定的非操作时间,包括休息、用餐、5S整理时间等等。

节拍时间(TT,Takt Time):生产线或生产设备为响应客户的需求,生产所耗费的时间。TT是基于生产计划和可用生产时间,它显示满足订单需求需要的最低流水线移动速度。若节拍时间无法满足,则会造成无法满足客户订单。

实际节拍时间(ATT,Actual Takt Time):生产线或生产设备为满足客户的需求,实际在公司内的消耗时间。ATT小于TT,但应该是接近的。

图1 支付时间分解图

2 工厂效率指标

为衡量工厂的生产效率水平,基于标准工时法完成装配时间分析后,提取特定时间成分建立工厂效率指标模型。并以模型指标优劣衡量工厂效率高低,构建起工厂生产效率与各工时的关系,从而为工厂效率优化提供理论依据。

2.1 整体指标

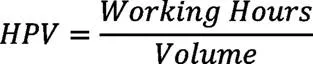

对于整车工厂的人员效率,有较多的衡量指标和方法,最常用的是单车制造小时HPV(Hours Per Vehicle,也有称HPU,Hours Per Unit),HARBOUR REPORT(哈珀报告)就使用了该指标来对标各个主机厂的整体效率。

连接云贵、横贯两广、通达港澳、辐射东盟,珠江作为我国第二大通航河流,华南、西南地区重要的水上运输大通道,承载着沿江地区经济繁荣和两岸人民脱贫奔小康的深切期盼。

单车制造小时(HPV,Hours Per Vehicle):平均每生产一部车所需要的工作小时数,它不仅包括操作人员的操作工时,还包括维修、质量、工程以及管理人员等的总工时。HPV越低则表示生产效率越高。HPV适合对比制造类似产品,自动化及外包程度接近的工厂。

2.2 细化指标

HPV可以衡量工厂的整体效率,若想提升效率,就需要找到“问题”所在。现在普遍采用工具是线平衡墙(Line Balance Wall)。线平衡墙是用于分析生产线各工位平衡状态的一种工具,通过不同的颜色将各工位的操作要素目视化展现,以便于分析生产线的改进空间。在识别瓶颈工位,改善生产线平衡上,线平衡墙提供了一个有效的解决方法。那能否将各工位的效率量化得表达?本文引入如下两个参数。

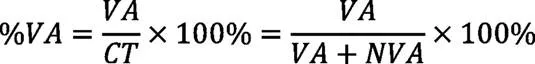

增值操作百分比(%VA,Value Added Percentage):指增值操作占整个生产节拍CT的比例。从操作工时的划分中可知,增值操作VA和非增值操作NVA是组成整个工位操作的两个重要元素。%VA越高,表示走动、取料等非增值操作时间越少,生产工艺排布越精益。

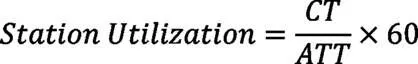

工位利用率(Station Utilization):指生产节拍CT与实际节拍ATT的比值,它所指代的是等待浪费对于人员的影响。由于整车工厂是多平台多产品共线生产模式,所以不同产品之间工艺量的差异是影响工位利用率最主要的因素。若一小型轿车和一豪华SUV共线生产,则会出现,操作工在同一工位装配小型车时有时间富裕,而生产豪华SUV的时候时间紧迫,生产节拍CT甚至会超过ATT。工位利用率越高,表示工位等待时间越少,工位利用率越高。

在线平衡墙的基础上,增值操作百分比和工位利用率可用于衡量及提升生产线效率,以下介绍两种应用场景:

1)量产前的工艺规划:在新车型正式量产之前的项目启动阶段,工厂可以对新车型量产后车间整体的工位利用率和增值操作百分比进行目标设定。在项目试生产阶段排布工艺的同时,对各个工位增值操作时间,非增值操作时间以及实际节拍进行计算,得到车间整体的工位利用率和增值操作百分比的状态值,通过定期跟踪状态值,缩小与目标间的差异,在正式量产前实现效率改进。

2)量产后的工艺优化:在工厂的改善活动中,对量产后车型各个工位的标准工时进行处理后,可以得到班组级、工段级以及工厂级的工位利用率和增值操作百分比。通过对各级工位利用率和增值操作百分比目标的设定和跟踪,驱动工艺优化及线平衡优化。同样,可以设立年度目标,季度跟踪现有工艺的优化情况,有针对性地进行量产后的效率改进工作。

3 工厂效率优化

基于标准工时的效率指标,增值操作百分比%VA,工位利用率Station Utilization以及单车制造小时HPV,工厂效率优化可以从以下3个角度考虑,下面举例说明:

1)降低非增值操作NVA, 提升增值操作百分比%VA

物料转移在操作过程中无法避免。对于物料转移需要考虑多重因素,包括取料方式是否合理,走动距离是否过长,过程是否符合人机工程,某工位的物料是否过多,是否可以考虑分配至其它工位等等。现今汽车企业为了节约生产成本,通常采用多平台多产品共线生产的模式,而这一模式的应用,导致零件种类增多,线边货架增多,错装漏装率增加。为了提高装配效率和装配质量,可以引入随行配料系统(SPS,Set Part System)。随行配料系统具有防差错功能并且能引导配货者快速、准确地配货,再利用物料传输系统,自动托运料车至生产线边,缩短操作人员伸手距离,避免多次往返线边取件,提高工作效率[2]。

2)降低等待时间Waiting Time,提升工位利用率Station Utilization

等待时间的存在是生产线不平衡的表现。若期望工位得到有效地利用,需将等待时间控制在一定范围内。识别瓶颈工位对改善等待时间至关重要。若等待工位数占生产线总工位数的比例较高,则表示存在瓶颈工位。改善瓶颈工位有2种方法,平衡该工位CT,或者增加平行工位,使得总等待工位数降低。以下对平行工位的衍生用法进行说明。

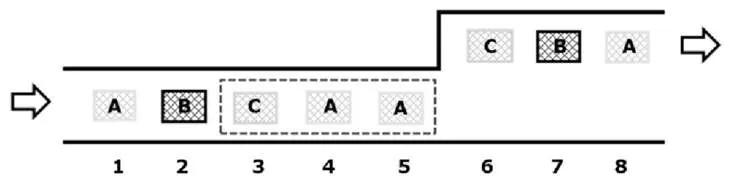

对于柔性生产的总装工厂而言,随着生产车型种类不断增加,不同车型之间操作工时的差异越来越大。一般,小车配置少操作少,大车配置多操作复杂。为了保证流畅的快速生产效率,总装工厂人员数若以最豪华的车型进行配备,会造成在部分工位小车的操作相对较少,造成比较多的等待时间。目前,有工厂在平行工位的基础上,采取“超级岗”的形式进一步降低等待时间,下面举例说明。某工厂流水线上有A,B,C三款车型,C车型相对另外两款车型增加了大量的车底操作,现将工艺集中在3-5工位,当有C车型进入3工位时,操作人员开始进行相关安装操作,直至5工位完成操作,回到3工位,如图3所示(俯视图)。该方法需要额外规定车型的连放要求,有一定的限制条件,对于产能稳定的工厂能够有效降低整体等待时间。

图2 总装超级岗概念

3)减少装配工艺量,降低单车制造小时HPV

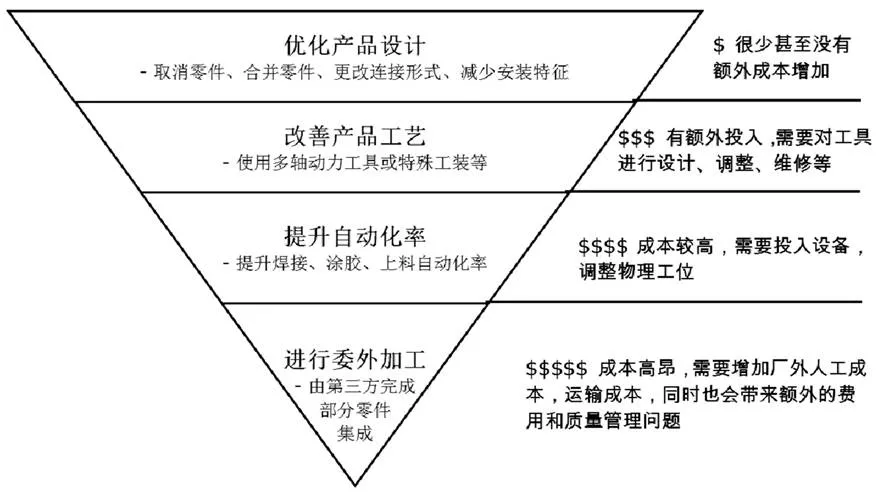

产品80%的成本在设计研发阶段已经确定,随着产品的投产、制造、交付,价值链上可优化的成本空间是越来越小[3]。所以产品研发阶段是降低增值操作时间的最佳时机。随着增值时间的降低,非增值时间也相应成比例下降,从而起到减少装配工艺量、操作时间、操作人员、降低单车制造小时HPV的效果。

从定义来看,降低增值操作主要有4种方式:提升外包程度,提升自动化率,优化产品工艺,优化产品设计。对HPV优化效果最为明显的无疑是提升外包程度。当整车工厂自身的工艺能力无法满足某种特定要求的,或需使用到一些特殊领域专业性十分明显的工艺,或本身的生产能力满负荷的情况下,就会将部分生产过程进行委外加工。这样做的好处就是可以规避一些由于生产工艺不精而带来的风险,但同时也会带来额外的费用和质量管理问题[4]。最为推荐的方法是优化产品设计。这类改善是从产品源头设计开始,在产品研发过程中对产品设计进行优化。优化方法有删减冗余的零部件,对位置相近的零部件进行合并,设计能够自定位的零部件,优化零件的安装特征等等。

图3 降低增值操作的4种方式

4 结语

随着汽车行业竞争的愈演愈烈,各企业都在试图以成本控制来获取进一步发展空间。近年来,实体经济企业劳动力成本上升问题成为社会和业界关注的焦点。标准工时运用可以有效控制、降低生产过程中的人力成本,促进企业的可持续性发展。如何采用科学有效的方法来降低人工成本将是一个持续关注的课题。

[1] 崔永,魏夫忠.浅谈汽车总装工艺布局调整及改造的研究与实现[J].科学中国人,2016(29):21.

[2] 邵彦铮.总装车间小规模物料随行系统的分析与应用[J].时代汽车, 2019(03):19-20.

[3] 王娜.价值流成本核算在精益生产中的应用[J].财会通讯,2016(26): 82-85.

[4] 吴俊.线平衡墙在生产中的应用[J].江苏科技信息,2014(24):69-71.

Application of Standard Time Analyze in Automobile Factory

Shi Xiaojun

(SAIC GENERAL MOTOR, Vehicle Manufacturing Engineering Department, Shanghai 201201)

With the increase of car retention year by year, the market competition is becoming increasingly fierce. Automobile Factories take cost reduction as one of the most important measure to maintain global competitiveness. In recent years, manufacturers pay more attention to the standard work. This Paper introduce standard time in vehicle manufacturing. Based on line balance wall, two Indexes are proposed to analyze the plant efficiency. In the last session, the optimization methods of plant efficiency are also been introduced.

Lean Production; Standard Time; Standard Time Analyze; Process Optimize

10.16638/j.cnki.1671-7988.2021.06.057

F325.2

B

1671-7988(2021)06-183-03

F325.2

B

1671-7988(2021)06-183-03

施晓珺,女,硕士,就职于上汽通用汽车有限公司整车制造工程部,熟悉整车开发流程,产品同步开发工艺。负责现场人员编制及管理,工厂效率指标评价,新产品前期产品优化等。

——国外课堂互动等待时间研究的现状与启示