微通道中电场作用下的液滴生成过程研究

杨忆宁

(1. 山东实华天然气有限公司,山东青岛 2660712. 中国石油化工股份有限公司青岛液化天然气分公司,山东青岛 266071)

1 多相微反应器研究概况

与传统的大型反应器相比,微反应器具有体积小、比表面积大、强化传热传质、易于控制反应过程等特点,同时能从多个方面提高化工过程的安全性:强化传递过程有助于迅速移走反应热量、消除局部热点,有效抑制反应失控;限域空间约束了危险物质的时空分布,可应用于生产有毒有害、不稳定和爆炸性物质;易于实现传统反应器难以达到的高温高压等苛刻操作条件。诸多优势使得微化工技术在精细高值化工产品的生产、易燃易爆及强放热快速反应(硝化、氟化等)的开展、危化品的就地生产等领域具有广阔的应用前景。

目前应用的微反应器中几乎全部为多相体系,其中作为分散相的液滴和气泡的尺寸与形态控制是微反应工艺研发的重点与难点。近年来兴起的液滴流微反应器通过把反应物固定在与连续相流体不互溶的液滴内进行反应,能够避免来自通道壁面及反应器内其他杂质的干扰,对于受反应环境影响显著的工艺具有明显的优势,与此同时,该方法对于科学控制液滴的尺寸提出了更高的要求。一般认为微通道中的液滴生成存在挤压、滴落、穿透等机制,其中T(Y)型、十字型以及同轴型结构是常用的单元型式。Fu等人综述了分散相在多种微通道结构中不同破裂形式的转变机制。Roumpea 等人系统考察了十字型微通道中表面力在分散相拉伸变薄直至断裂过程中的影响规律。

将声场、磁场以及电场等外场与多相微反应器进行结合是当前微化工领域的研究热点,该方法充分利用了微反应器尺寸小、可控性强以及外场在过程强化方面的优势,能够大幅提升工艺效率与稳定性。研究者发现通过外加电场可以容易地生成微米级分散相,液滴生成模式可分为滴状模式、微滴模式、纺锤模式、锥射流模式模式等。王军锋等对电场作用下的液-液两相流分散进行了研究,发现枝杈状模式及膜状模式能极大强化酯化反应效率。

由于实验手段的局限性和计算机能力的提升,数值模拟在多相微反应器领域已成为不可或缺的现代研究手段,目前广泛采用的包括VOF模型、Level-set方法、Front-tracking方法等。近年来研究者提出的CLSVOF(coupled level-set and VOF)模型能够兼具Level-set方法拓扑描述精确与VOF模型相含率高守恒性的优势,大幅提升了相界面表达的精确度。通过建立循环模拟流程构建了CLSVOF耦合模型,并应用该方法进行了电场作用下的微通道中液滴生成过程的数值模拟,解析了液滴的生长、挤压与断裂脱落机制,分析了体系的速度、压力等分布规律,研究结果一方面有助于增进对微通道尺度多相分散过程的认识,另一方面可以指导液滴形态、尺寸、分布及流动行为的高效控制,提升微反应器的传热与传质效率,大幅降低反应失控风险,从而为微反应工艺的设计与控制提供理论指导与数据支撑。

2 数值模型原理与计算方法

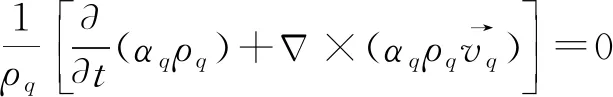

首先,构建了VOF与level-set两种模型耦合的数值模拟方法。其中VOF模型计算方法属于有限差分方法,气液交界面的追踪是通过计算各相的体积比例连续方程来实现的。对于第q

相,在不考虑传质的情况下该方程如下所示。

(1)

式中:ρ

——第q

相的密度,kg/m;α

——第q

相的体积分率;v

——第q

相的速度,m/s。初始相的体积分率不需要由上述连续性方程求算,而可以由下式得到:

(2)

VOF模型中,所有相共享的动量方程如式(3)所示:

(3)

式中:ρ

—密度,kg/m;μ

——黏度,Pa·s;P

——压力,N;F

——体积力,N。其中物性参数如密度ρ

和黏度μ

等通过体积分率加权平均获得。在界面跟踪方面通过分段线性方法进行界面重构,表面张力的影响被包含入动量方程的源项中进行考虑。VOF方法能够很好地保证物理量的守恒,但流体体积函数α

是离散量,准确求解比较困难,而且要显式构造出运动界面。而Level-set模型通过定义光滑化的Heaviside函数描述界面,如下式所示:

(4)

式中:ε

——界面厚度,m;φ

——符号距离函数。level-set方法可以隐式地捕捉界面,易于处理复杂界面变形和拓扑结构改变;但该方法不是守恒方法,在计算过程中会有物理量损失。

为克服两种方法的不足,采用level-set和VOF耦合的方法,编写了CLSVOF(coupled level-set and VOF)模型,并通过用户自定义函数(UDF)植入CFD软件中。该模型通过相函数初始化、相界面重构、level set(水平集)函数重新距离化及对流输运方程求解等步骤进行相界面追踪,能够兼具level-set方法拓扑描述精确与VOF模型相含率高守恒性的优势,CLSVOF模型计算原理与流程如图1所示。

图1 CLSVOF数值模拟流程

在电场的计算方面,根据麦克斯韦方程组,对于理想材料电场强度E

应满足以下表达式。

(5)

式中:E

——电场强度,N/C;ε

——真空介电常数,F/m。电流体动力学中,流体运动时产生的动态电流通常可忽略不计,因此电场强度E

等于电势的负梯度。

(6)

式中:φ

——电势,V。该方程即为电势控制方程,通过求解电势分布,最终可得到动量方程中的电场力计算方法。

(7)

3 电场作用下液滴生成过程的数值模拟研究

3.1 计算模型构建

十字型微通道是微通道中的典型结构之一,常用于多相间的混合、分散等过程,尤其是可以通过十字型结构实现液滴的控制,具有重要的研究价值,然而目前针对电场作用下十字型微通道的研究仍较为欠缺。因此,通过耦合CLSVOF与电磁流体模型(MHD),开展了电场影响下的十字型微通道中的液滴发生行为的研究,旨在为外场强化多相微反应器的设计与控制提供理论支撑。

数值模拟考察的十字型结构中,油相以0.004 m/s的速度从上方入口通入,水相以0.016 m/s的速度从左右两侧入口通入,入口尺寸均为100 μm,十字型通道下方长度为2 mm,底部为压力出口;水平通道的上下两侧设置为电壁面,电压设置为1 040 V。将计算区域划分为四边形网格,网格总数约为100 000个。

数值模拟过程中将油相设为主相,水相设为次相,压力和速度的耦合采用 PISO 算法(pressure-implicit with splitting of operators),压力项采用 PRESTO格式(pressure staggering option),动量方程和水平集方程采用二阶迎风格式,相界面的处理采用几何重构方案。

3.2 结果分析与讨论

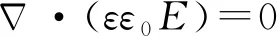

计算得到的不同时刻的相含率如图2所示,其中初始时刻十字交叉微通道的正上方通道全部充满油相,其他3个通道充满水相。结果表明,微液滴的生成过程基本上可分为生长、挤压和断裂3个阶段。随着水相不断挤压油相,油相前段形成较薄的“液滴颈”,随着液滴颈不断延伸,最终发生断裂形成子液滴。第一个子液滴形成后保留的液滴颈部分继续生长,并迅速发生断裂,此时液滴颈几乎全部脱落,导致两个子液滴的距离较近;此后一段时间后第二对子液滴相继形成,每一对两个子液滴之间的距离约为与前方一对液滴之间距离的一半。

图2 相含率云图

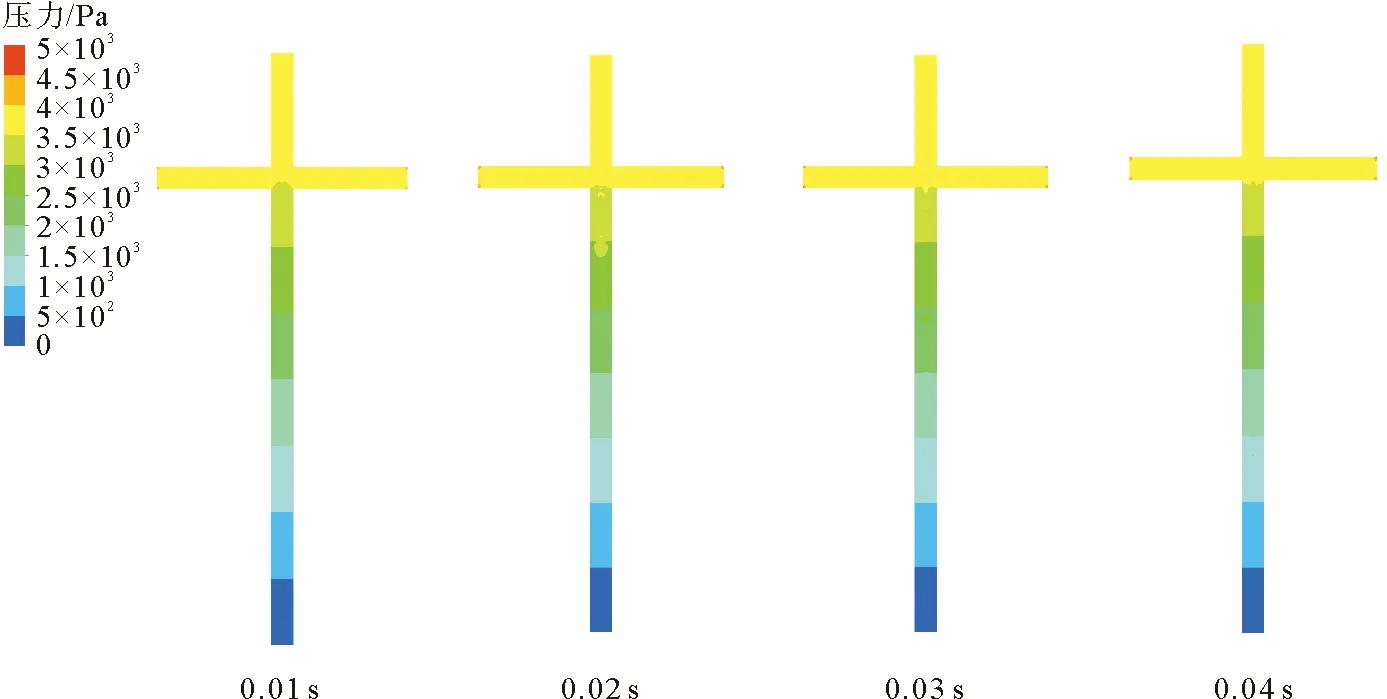

不同时刻的压力分布如图3所示,十字型通道的上方及左右两个通道内部的压强较为稳定,而下方通道内部的压强呈阶梯式下降的趋势。在该条件下,液滴的破裂并非是由于局部压强差或者液相湍动引起,而是由于Plateau-Rayleigh毛细不稳定性造成的,该流型下分散相的液膜前端生长并保留在两相管道交叉处,此时由于连续相速度较大,黏性剪切力起支配作用,所以分散相未完全进入汇聚通道就被两侧的流体剪切带走;而且每个液滴破裂形成后,液滴液膜前端不会收缩回流,而是生成细长的颈部,依然具有较大的不稳定性。

图3 压力分布云图

图4 速度分布云图

不同时刻的速度云图如图4所示,可以看到上方油相流入速度明显低于两侧的水相,而油相在子液滴形成后由于存在内部循环流动,整体速度高于周围连续相。液滴颈断裂时刻之前的两侧速度达到峰值,而子液滴的尾部出现两个对称的小尾涡,该尾涡能够显著提升局部的脉动程度。在十字型通道的下方通道中液相流动趋于稳定,具有明显的边界层效应且液滴的尾涡不明显。

针对存在电场作用且液滴生成的十字交叉区域,局部的流线和速度矢量分布如图5所示。由于数值模拟过程采用了均匀电场,电场强度在液滴界面处的分布非常光滑,液滴周围连续相的流速分布较为均匀,电场力分布较为均匀,体现在对于液滴的整体作用力增加。而由上至下流动的油相在刚进入通道时速度分布较为均匀,直到流动至十字交叉区域时由于两侧水相的冲击,内部流动发生波动,这种波动也造成了液滴液膜较薄处的不稳定,最终随着不稳定性逐渐累积,液滴颈发生断裂,子液滴生成。

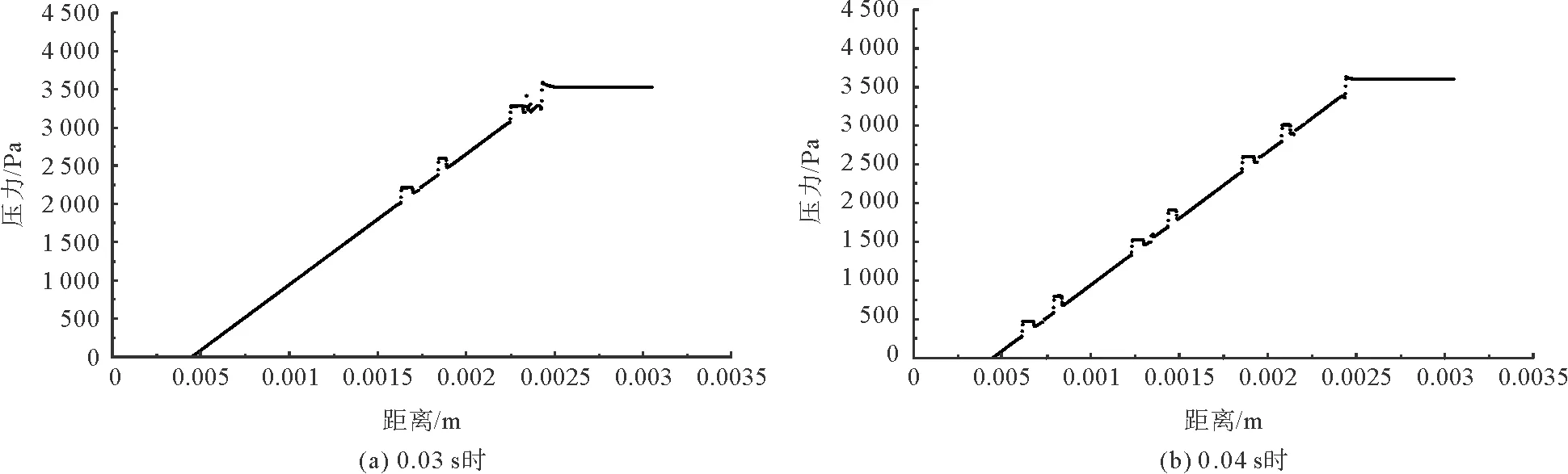

图6显示了竖直方向中心线上的压力分布规律,可以发现在竖直方向压力下降较为显著,且随横坐标近似呈线性关系。值得注意的是,在液滴存在的区域压强短暂出现上升,这是由于液滴表面张力的“挤压”作用及其他扰动共同影响的结果。在子液滴生成时刻(0.03 s)液滴颈两侧的压强虽然没有明显升高,但是呈现较强的波动性,这同样也证明了Rayleigh毛细不稳定性对该条件下液滴生成具有关键影响,即局部表面张力的不平衡会产生正弦波扰动,比较液滴颈波峰波谷两处压强的变化,扰动较小时波峰处压强较大,波谷处压强较小,可以恢复平衡,但当扰动较大时,波谷处压强较大,恢复平衡的难度增加,随着时间增长,扰动波会越来越强烈,当达到临界半径时就会发生断裂。因此,通过控制十字型通道结构、电场电压及两相流速,合理利用局部压力的不稳定性,能够实现对于液滴尺寸乃至流型的精确控制,这也是微通道反应器实现多相流反应过程控制与强化的重要优势之一。

图5 不同时刻的液相流场分布

图6 十字型通道竖直方向中心线压力分布

4 结语

CLSVOF耦合模型能够兼具level-set方法拓扑描述精确与VOF模型相含率高守恒性的优势,同时计算效率较高,有望在微反应器的流场模拟和设计优化领域广泛应用。结合CLSVOF和电磁流体模型(MHD),开展了电场影响下的十字型微通道中的液滴发生行为的研究,得到了液滴生成的不同阶段的特点及速度、压强分布规律,解析了压力分布不稳定性对液滴断裂的影响作用。研究结果有助于加深对微通道中液滴生成以及电场的影响机制的理解,特别是针对强放热/易失控的硝化、聚合等液-液反应工艺,通过分散相的尺寸控制及流型的调控能有效避免局部热量累积形成热点,大幅提升多相微反应器的安全性,为诸多新工艺的研发与应用提供保障。