某隧道涌水处理技术研究及应用

陈稳科

(中国葛洲坝集团建设工程有限公司,云南 昆明 650217)

0 引言

涌水是水电站的进场公路隧道、引水隧洞等施工中常见的水文地质现象,大量的涌水会造成施工人员被困,给工程施工带来困难,甚至引发严重安全事故,给后续工程运行带来一定的安全隐患。隧道涌水受水压力、气候(降水)条件、地质构造、地应力、岩体结构及施工扰动等诸多因素的影响。在涌水处理方面,已总结出许多施工方法,而岩溶地下水具有不均一性,涌水成因复杂,各个工程处理方案也不尽相同,处理效果各异。

本文以四川某隧道作为工程实例,分析其涌水原因,采用堵水和排水相结合的措施,进行点面统筹处理,利用水泥—水玻璃双浆液进行压浆固结,达到快速截断涌水通道的目的。灌浆后出水点如仍有少量水流渗出,则将渗水引至中央排水沟,确保隧道表面干燥,保证隧道施工及运行安全。

1 涌水情况

该隧道地处四川沉降盆地与龙门山,受龙门山断裂带影响,洞身围岩节理裂隙发育,隧道部分段落地下水丰富,出现中小规模的涌突水几率较大。

该隧道出口段在掘进至K7+485时,在右侧壁约2 m高处出现一个直径约20 cm的涌水点,涌水流量170 m3/h左右。随着隧道的掘进,涌水点又出现在K7+445隧道底面左侧仰拱处,涌水直径约25 cm,涌水流量约200 m3/h,原K7+485涌水点停止涌水。当隧道继续向前掘进2.5 m,至K7+442.5时,涌水点又向前移动2.2 m,出现在掌子面前左下角边墙部位K7+442.8处,涌水流量约220 m3/h。隧道掘进贯通后,涌水点固定在K7+442.8处,暴雨天气时该点涌水流量可达900 m3/h以上。

2 涌水原因分析

经勘查分析,导致涌水现象的原因主要包括三个方面:①工程地质复杂。该隧道岩性基本为砂岩、粉砂岩、砂质泥岩为主,节理裂隙发育,层间结合差。隧道K7+485~K7+442段洞身周围岩溶较发育,爆破开挖后封堵岩层暴露,便形成突水;②通过涌水点连续变化的观察,判断来水方向在隧道左侧后方。该涌水水源为较大的地下潜水、山体裂隙水并且与大气降水相通,涌水通道与山体外表面相通,受暴雨影响,涌水流量突变;③施工原因。在施工中对溶洞、突水问题不够重视,施工过程没有进行隧道侧壁及拱脚处的超前钻探、红外探水、超前注浆等防突水措施。

3 处理措施

隧道涌水处理方式主要有截水法、排水法和止水法,遵循“防、排、截、堵相结合,因地制宜,综合治理”的原则。

隧道涌水处理要考虑施工现场地形、地貌、水文、气象和地质等因素。根据该隧道涌水情况分析,选择采用堵水和排水相结合的措施。在K7+442.8处左边墙脚部位、K7+445左侧仰拱中部、K7+448左侧底板等有涌水点的部位利用水泥—水玻璃双浆液进行压浆固结,提高岩体的整体性及弹性模量值,达到截断涌水通道的目的。灌浆后出水点如仍有水流出,则选用内径为100~150 mm的PVC管,将渗水引至中央排水沟。

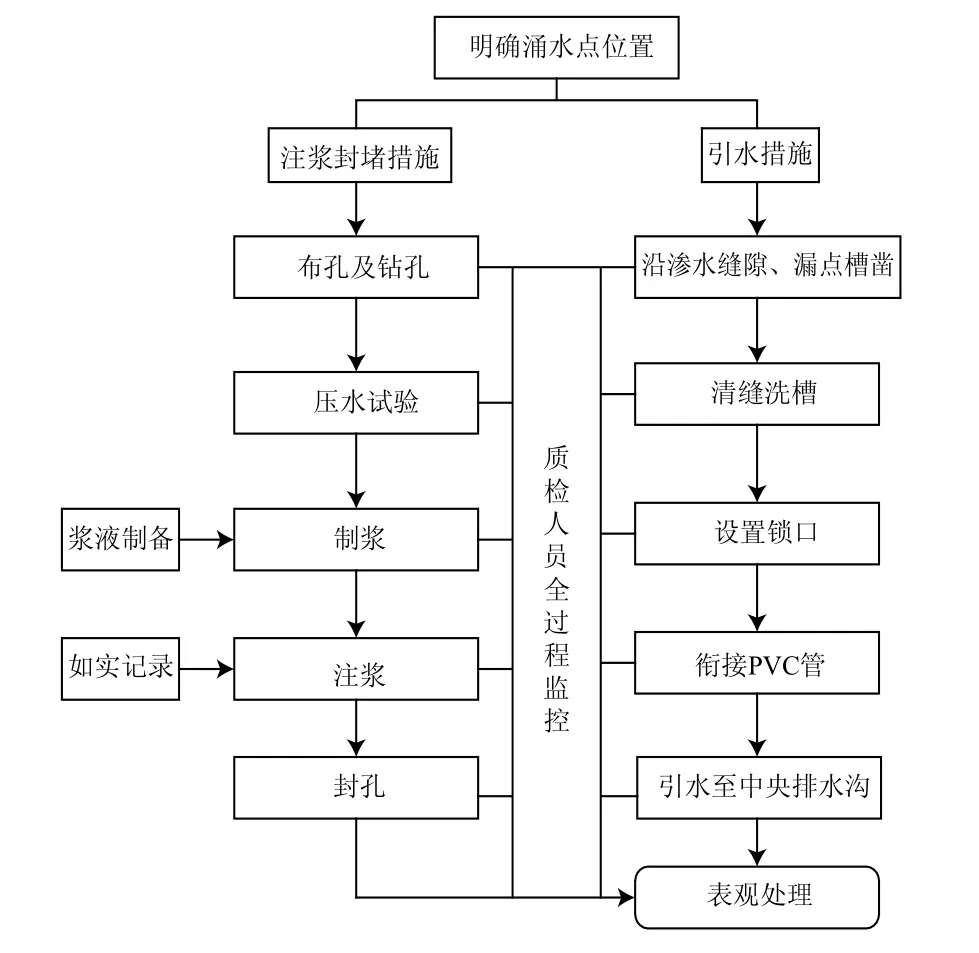

涌水处理主要包括灌浆封堵施工和引水管安装施工,具体施工工艺流程如图1所示。

图1 涌水处理施工工艺流程图

4 灌浆参数选择

灌浆参数主要包括钻孔间距、钻孔直径、灌浆材料和灌浆压力。

1)钻孔间距按1 000 mm,梅花型布置。

2)钻孔直径按150 mm,孔深5.0 m。

3)灌浆材料选取可灌性强、凝结时间可调、无毒、价格便宜、结石强度高的水泥—水玻璃双浆液,该灌浆材料以水泥和水玻璃作为主剂,性能取决于水泥浆的水灰比、水玻璃模数和浓度。试验表明,该灌浆材料在同等条件下,水玻璃模数较大,水泥浆浓度较高,水玻璃浓度较小,凝结时间缩短,结石强度高;反之亦然。

结合试验成果,该隧道在涌水处理时选用P.O.42.5普通硅酸盐水泥,水灰比W:C在1:1~0.5:1之间。水玻璃模数在2.4~3.2之间,浓度为35 Be,水玻璃与水泥体积比为0.8:1。

4)灌浆压力:根据测试水压,灌浆最终压力为水压的2~3倍。

5 灌浆封堵施工工艺流程

灌浆施工工艺流程为:施工准备→孔位放样→固结灌浆钻孔→孔壁冲洗→孔口阻塞→裂隙冲洗→压水实验→灌浆→封孔→质量检查。

5.1 施工准备

灌浆施工准备主要包括以下四个方面:

1)浇筑K7+438.8~K7+452段左侧仰拱作为灌浆压重混凝土,混凝土龄期达到7 d以上;

2)施工电源、水源引至灌浆点;

3)水泥、水玻璃、细砂、水等材料及钻孔、制浆、灌浆等设备准备到位;

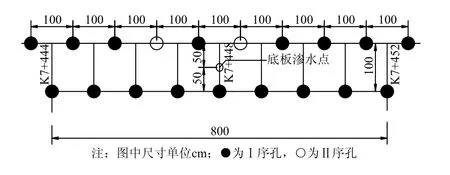

4)布置并标记出各灌浆孔的位置,如图2和图3所示。

图2 隧道底板灌浆平面布置图

图3 隧道拱脚灌浆平面布置图

5.2 钻孔

固结灌浆孔位布置按图示进行。所有钻孔统一编号,并注明施工次序。固结灌浆孔钻孔按先Ⅰ序孔后Ⅱ序孔的原则进行,利用孔径为150 mm的潜孔钻机进行成孔,孔深为5 m。钻孔时钻机安装平整稳固,保证钻孔垂直度且孔底偏差不大于1/40的孔深。

5.3 冲洗及压水试验

钻孔至设计深度后,采用大流量压力水脉动方式进行孔壁冲洗与裂隙冲洗,直至回水澄清并延续10 min结束,冲洗水压力为灌浆压力的80%,读值若大于1 MPa时,采用1 MPa。冲洗结束后,选择有代表性的孔段进行压水试验(试验孔数不小于总孔数的5%),压水试验采用单点法,压水压力为灌浆压力的80%。

5.4 制浆

采用YJ-200双层搅拌桶。浆液采用P.O.42.5的普通硅酸盐水泥拌制,掺入水玻璃掺合剂,双液体积比(C:S)为1:0.8,制浆用水符合拌制混凝土用水标准。

制浆要求:制浆材料称量误差小于5%,浆液搅拌均匀并测定密度,制浆能力与灌浆速度相适应,匀速连续制浆。

5.5 灌浆施工

1)灌浆方法:灌浆泵采用双液灌浆泵,分序进行,采用全孔一次灌浆法灌浆。为防止混凝土面抬动,原则上采用一泵灌一孔。孔口利用机械栓塞加压封孔,孔内循环灌浆方法,整个灌浆过程采用手工记录。

2)灌浆压力:固结灌浆压力Ⅰ序孔采用0.1~0.3 MPa,Ⅱ序孔采用0.1~0.4 MPa。施灌过程中可根据压水试验成果调整灌浆压力,灌浆最终压力为水压力的2~3倍。

3)灌浆浆液:灌浆浆液水灰比采用1:1、0.8:1、0.6:1 和 0.5:1 这四个比级,固结压浆遵循“先稀后浓”的灌浆原则。

5.6 特殊情况处理

1)灌浆过程中,发现冒浆、漏浆,应根据具体情况采用低压、浓浆、限流、限量、间歇灌浆等方法进行处理。

2)灌浆过程中发生串浆,如串浆孔具备灌浆条件,可以同时进行灌浆,应一泵灌一孔;否则应将串浆孔用塞塞住,待灌浆孔灌浆结束后,串浆孔再行扫孔、冲洗,而后继续钻进和灌浆。

3)孔口有涌水的灌浆孔段,在灌浆前应测记涌水压力和涌水量,根据涌水情况可选用高压、浓浆结束、屏浆、闭浆、纯压式灌浆、掺加速凝剂、待凝、压力灌浆封孔措施处理。灌浆结束时采取屏浆措施,屏浆时间不少于1 h;闭浆待凝时间不少于48 h。

4)遇有大量耗浆孔段时,首先应降低灌浆压力,采用浓浆,减少并限制其注入率,并视耗浆量情况,采用浆液中掺中、细砂,速凝剂等。待该段耗灰量超过3 t/段,仍不见压力回升,地面又无漏浆的迹象,则应停止灌浆,待凝24 h后复灌。复灌时注入率逐渐减少,则应灌至正常结束。

5)灌浆过程中,若回浆变浓,应该稀释后继续灌注;若仍然无效,再改较稀的新浆灌注;若回浆仍然变浓,延续灌注30 min,即可结束灌浆。

5.7 封孔

当进浆量达到60~100 L/min及灌浆压力达到终压,且稳定10 min时,可终止灌浆。灌浆结束后,采用水灰比为0.5:1浆液置换孔内清浆,然后纯压灌注10 min,结束封孔。

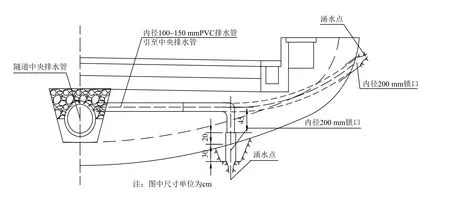

6 引水管安装施工

灌浆后出水点比较分散,如果出水点仍有少量水流出,根据流量大小,选用直径为100~150 mm PVC管,将涌水引至中心排水沟排出。出水口设置锁口,锁口的大小根据排水管的直径确定,以防止孔口被水流扩大,且有利于同PVC管衔接、PVC管出口处,增加一道检查井。引水管安装示意图如图4所示。

图4 引水管安装示意图

7 结语

通过对隧道涌水处理技术研究,采用排、堵相结合的隧道涌水处理方法,选取合理的水泥—水玻璃配合比,现场实施过程中,加强灌浆施工质量控制,增强了隧道抗渗能力,保证了隧道运行后车辆通行的安全。

该隧道涌水处理历时8 d,水泥用量29.6 t,水玻璃用量28.8 t。施工结束2个月之后进行表面检查,涌水点处没有渗水,压浆固结周围表面干燥,隧道中央排水管排水量明显减少,说明此方法有效。