铝酸三钙氧化铝溶出行为研究

刘吉龙,潘晓林,程 涛,武莎莎,于海燕

(1.东北大学多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;2.东北大学 冶金学院,辽宁 沈阳 110819;3.广西华昇新材料有限公司,广西 防城港 538000)

近年来,我国氧化铝和电解铝工业发展迅猛,对优质铝土矿资源需求日益增加。我国自有铝土矿平均品位持续走低,铝土矿的对外依存度高达56%,铝土矿资源成为制约我国铝工业发展的瓶颈[1]。为解决铝资源短缺的问题,很多学者对从粘土、页岩、霞石或粉煤灰等非铝土矿资源提取氧化铝做了大量研究[2]。而铝酸三钙(3CaO·Al2O3·6H2O,TCA)作为拜尔法生产氧化铝过程中的中间脱硅产物[3-4],含有丰富的氧化铝资源,但对其氧化铝溶出行为的研究却鲜有报道。

TCA在氧化铝生产中起着重要作用,广泛用作助滤剂和脱硅剂[5-7]。作者在前期研究中提出了一种以钙铁榴石(3CaO·Fe2O3·nSiO2·(6-2n)H2O)为有效脱硅产物,添加石灰和活性铁矿物处理低品位铝土矿的钙铁榴石一步碱热法,工艺中所用铝酸钠溶液的苛碱浓度与常规拜耳法相近,较水热法有大幅的降低。处理后残渣的Al2O3/SiO2质量比和Na2O含量可分别降至0.3~0.5和1%以下[8]。此工艺为了在溶出过程中提高氧化铝的溶出率,采用了较高苛性比的铝酸钠溶液进行高压溶出反应,反应后溶出液的苛性比为2~5。在高压溶出后,通过TCA的合成工序,可得到分子比较高的循环母液,以保证碱液的循环和氧化铝产品的提取。此过程产生了大量的TCA废渣,其中含有大量的氧化铝,其堆弃造成了资源的极大浪费。通过TCA的溶出工艺,可回收氧化铝,实现资源综合利用[9]。

1 实 验

1.1 原料与设备

实验选用的钙质原料采用山西玉竹地区的工业石灰,对石灰活性进行测定,其活性CaO为94.92%。所用药品为铝酸钠、氢氧化钠、碳酸钠(分析纯,天津市科密欧化学试剂有限公司)。实验用水为去离子水,由实验室自制。

DZKW-S-4型恒温水浴锅(北京永光明医疗仪器有限公司),PW3040-60X型X射线衍射仪(XRD,日本岛津(SHIMADZU)公司),GSL-IOIB型激光颗粒分布测量仪(辽宁仪表研究有限责任公司),DY8型低压群釜反应器(长沙特种硬质合金工业公司),JSM-6360LV型扫描电子显微镜(SEM,日本JEOL公司)。

1.2 实验方法

采用铝酸钠溶液和工业石灰为原料制备TCA,所用的铝酸钠溶液由铝酸钠和氢氧化钠配制而成。在三口瓶内进行TCA的制备。设定反应条件为:C/A=1.4,铝酸钠溶液苛性碱浓度(以Na2O计)ρNK=250 g/L、分子比αK=5,T=80 ℃,t=2 h。在反应结束后进行固液分离,合成产物烘干待用。

TCA的溶出试验在以硅油为加热介质的高压反应釜内进行。溶出时采用的铝酸钠溶液为一步碱热法碳分后的母液,其苛碱浓度约为15 g/L,分子比约为2。取配置好的铝酸钠溶液100 mL装入钢弹,加入制备好的TCA以及分析纯碳酸钠,密封。在苛碱浓度ρNK=15 g/L、液固比L/S=5的条件下研究碳碱浓度、分子比、时间、温度、液固比对TCA溶出性能的影响规律。碳碱浓度(ρNC,以Na2O计)分别为130 g/L、145 g/L、160 g/L,分子比分别为1.98,2.22,2.53,溶出温度分别为160 ℃、180 ℃、200 ℃,反应时间分别为30 min、60 min、120 min。反应结束后进行固液分离,将溶出产物洗净后烘干,经化学分析测量Al2O3和CaO的含量,由公式(1)计算氧化铝溶出率:

(1)

式中:η——TCA的氧化铝溶出率,%;

(A/C)1——TCA与氧化钙的质量分数之比;

(A/C)2——溶出产物中氧化铝与氧化钙的质量分数之比。

官厅水库黑土洼湿地系统2016年水质监测评价分析……………………………………… 杨垒,吴玉欣,王彦芹(3-137)

对溶出固相进行XRD(Philips X`Pert PW3040-60X)检测,分析物相组成。仪器参数采用Cu Kα辐射,管电压40 kV,管电流40 mA,扫描速度为15°/min,扫描范围5°~90°。使用激光颗粒分布测量仪(PSD,Malvern Hydro 3000)测量了溶出固相的粒度,以蒸馏水作为分散介质。使用扫描电镜(SEM,SHIMADZUSSX-550)分析溶出固相的微观结构与形貌,设备操作电压为15 kV,进行扫描电镜观察前,少量粉体首先进行镶样,然后于4 Pa真空下进行两次60 s的喷金处理。

2 结果与讨论

2.1 合成的TCA的表征

对合成的TCA进行XRD检测,结果如图1所示。由图1可知,合成产物的主要物相主为TCA,除此之外还含有少量的CaCO3与Ca(OH)2。其中CaCO3是由于溶解在铝酸钠溶液中的CO2与Ca(OH)2反应生成的。合成产物的SEM分析结果如图2所示。由图2的SEM结果可知,氧化钙与铝酸钠溶液反应后的产物晶粒生长相对完整,呈正方体,且存在粒子团聚现象。TCA是具有羟基的水化物,羟基的存在使分子间作用力增强,颗粒间容易聚集成团[13],所以在TCA制备过程中有明显团聚现象的发生[14-15]。

图1 合成产物的XRD图

图2 合成产物的SEM图

2.2 溶液成分对溶出的影响

在T=180 ℃,αK=2.22,t=1 h的条件下,考察了碳碱浓度在130~160 g/L范围内TCA的氧化铝溶出性能。通过计算得到TCA的氧化铝溶出率,如图3所示。从图3可以看出,氧化铝的溶出率随碳碱浓度的升高而增大。碳碱浓度由130 g/L增加到145 g/L时溶出率的增涨幅度较大,继续增大碳碱浓度对提高TCA的溶出率影响有限。这是因为在碳碱浓度较低时,碳碱浓度是限制反应速率的主要因素。提高碳碱浓度增大了单位时间、单位体积内参与反应的分子的数量,可以明显增大反应率,但当浓度提高到可以消除浓度对反应速率的限制时,再提高浓度就不能有效增加参与反应的分子数量,溶出率的增速变慢。因此,碳碱浓度选择145 g/L为宜。

图3 不同碳碱浓度下TCA的Al2O3溶出率

在ρNC=145 g/L,T=180 ℃,t=1 h的条件下研究了分子比对TCA溶出性能的影响,氧化铝溶出率如图4所示。由图4可以看出,当分子比从2.22增加到2.53时,TCA的氧化铝溶出率变化不大,增长幅度较小。这表明在αK=2.22时,溶出率已基本不在改变,继续增加分子比并不能显著提高氧化铝溶出率。因此选择分子比为2.22.。

图4 不同分子比条件下TCA的Al2O3溶出率

2.3 工艺参数对溶出的影响

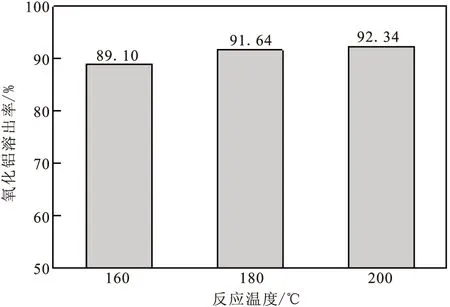

在ρNC=145 g/L,αK=2.22,t=1 h,考察了不同溶出温度(T=160 ℃、180 ℃、200 ℃)对TCA溶出性能的影响,结果如图5所示。由图5可知,温度对TCA溶出过程影响较大,提高温度能有效提高TCA的氧化铝溶出率。这是由于温度升高可以使反应物分子能量增加,反应容易冲破反应能量壁垒,反应速率提高。当温度为160 ℃时,溶出率为89.1%;温度升高到180 ℃时,溶出率达到91.64%,继续增加温度溶出率上升趋势变缓。为了降低溶出能耗,最佳溶出温度应选择180 ℃。

图5 不同温度条件下TCA的Al2O3溶出率

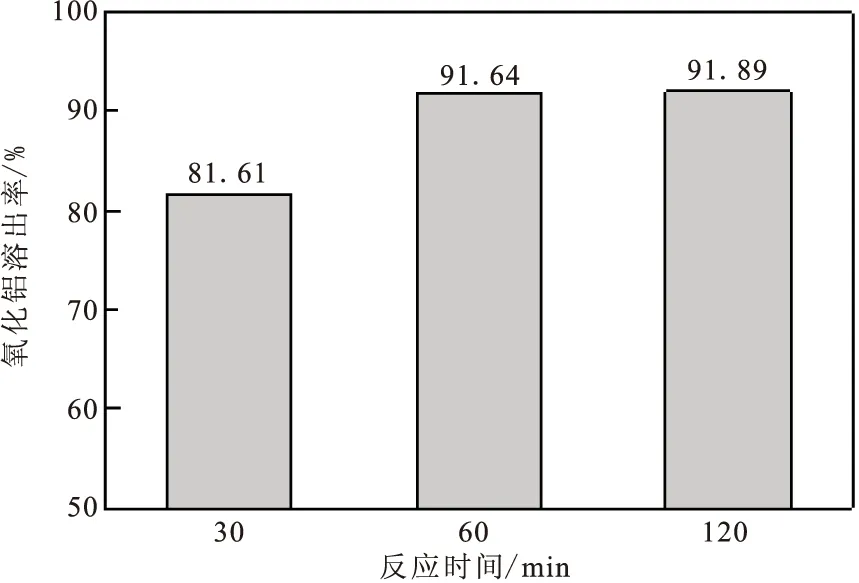

在ρNC=145 g/L,αK=2.22,T=180 ℃时考察了不同反应时间对TCA溶出性能的影响,结果如图6所示。由图6可以看出,在30~60 min的时间内,溶出率有很大幅度的增长,在60 min时溶出率已达到91.64%。继续增加反应时间,Al2O3的溶出率提升幅度很小。说明反应在60 min时就已经达到平衡,因此应控制溶出时间为60 min。

图6 不同时间条件下TCA的Al2O3溶出率

2.4 TCA溶出机理研究

综合2.2与2.3节的研究发现,TCA溶出过程的最佳条件为:碳碱浓度为145 g/L,溶液分子比为2.22,溶出温度为180 ℃,时间为60 min,此时氧化铝溶出率达到92%左右。

TCA在碳碱溶液中的反应方程式为:

3Ca·Al2O3·6H2O+3Na2CO3

=3CaCO3↓+2NaAl(OH)4+4NaOH

(2)

对ρNC=145 g/L,αK=2.22,T=180 ℃,t=60 min条件下的溶出产物进行XRD检测,结果如图7所示。从图7可以看出,溶出产物含有TCA和碳酸钙,大部分是碳酸钙,TCA的含量很少。碳酸钙的特征峰主要集中在2θ=30°~50°之间,形状尖锐,说明其结晶良好。

图7 溶出产物的XRD图

将同样条件下的溶出产物进行SEM分析,结果如图8所示。由图8可以看出,碳酸钙颗粒分散较好,单个颗粒晶型较完整,形貌主要为立方体,基本上均匀分布,部分发生团聚。溶出产物中出现团聚,可能是因为产物中含有部分未转变TCA,其相互之间通过分子间作用力发生了团聚。

图8 溶出产物的微观形貌

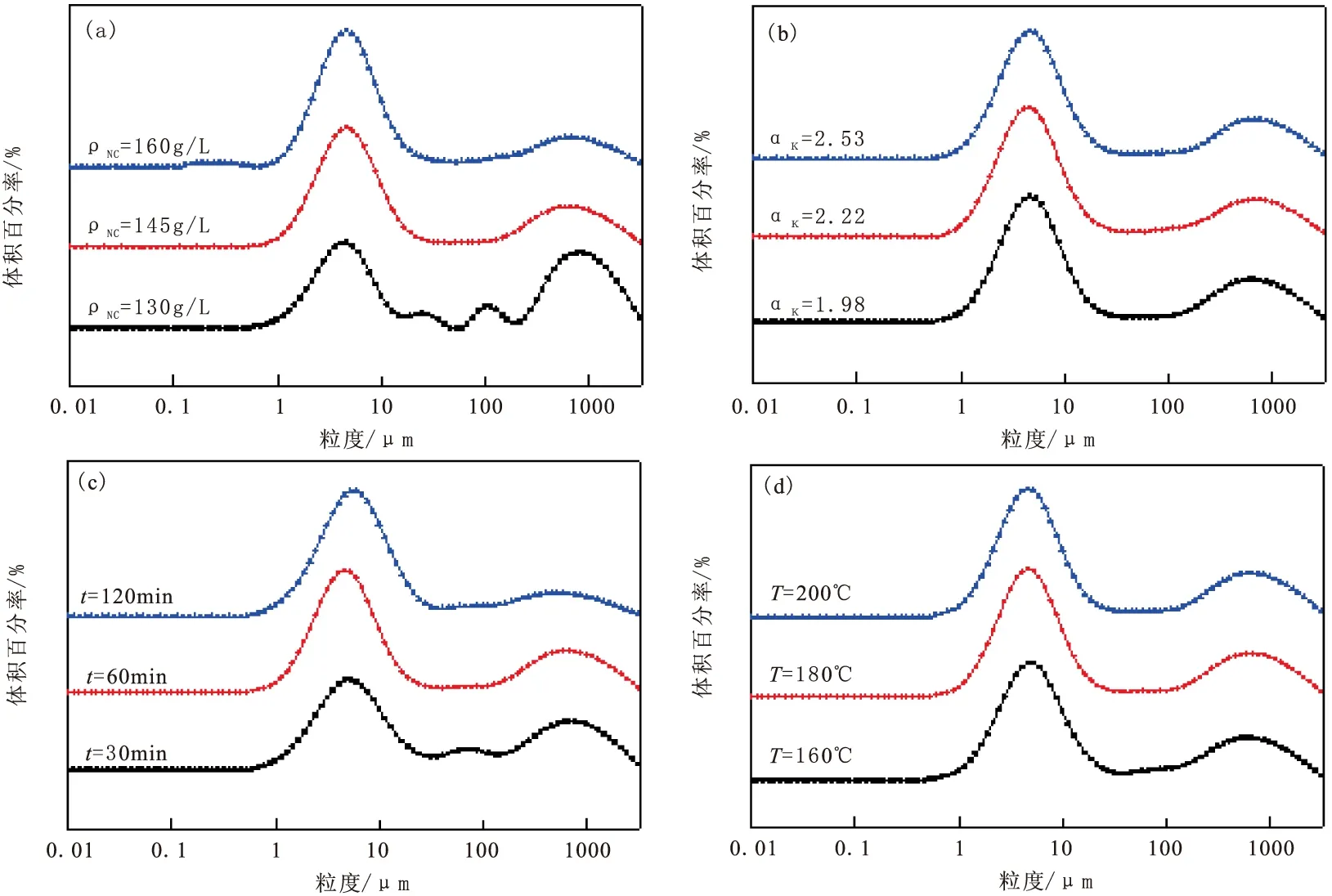

使用马尔文3000激光粒度测试仪,分析了不同反应条件下溶出产物的粒度,结果如图9所示。从图9(a)可以看出,碳碱浓度变化对产物粒度影响很大。当碳碱浓度为130 g/L时,产物的粒度较大,其分布呈多峰形态,这是由于碳碱浓度较低时,存在较多的TCA颗粒之间团聚现象严重。当浓度升高到145 g/L时,粒度分布变窄,多峰分布变为双峰分布,产物越来越均匀;碳碱浓度继续升高到160 g/L时,粒度分布曲线整体趋势与之前相同,有向单峰分布的趋势。这是由于碳碱浓度升高,碳酸钙含量增多,颗粒之间比较分散,粒度变小。由图9(b)可知,分子比对产物粒度影响不大,粒度分布曲线、平均粒径基本不随分子比的改变发生变化。由图9(c)可知,时间对产物粒度影响较大,随着反应时间的增加,粒度减小,其分布由多峰分布变为双峰分布。这是由于随着反应时间的增加,水TCA逐渐分解,生成了粒径小的碳酸钙。由图9(d)可知,溶出温度变大时,粒度分布曲线有左移趋势,粒径变小,说明升高温度有利于反应的进行,容易生成粒径较小的碳酸钙。

图9 不同条件下溶出产物粒度分析

TCA经溶出后其固相产物为碳酸钙,溶出液为低分子比(αK=2.8)的铝酸钠溶液。低分子比铝酸钠溶液可直接通入二氧化碳生成氢氧化铝。碳酸钙经过焙烧分解为石灰和二氧化碳,产生的氧化钙可用于TCA制备的过程。

3 结 论

为实现TCA中氧化铝的回收利用,研究了TCA中氧化铝的溶出行为,获得了氧化铝溶出的最佳工艺,结论如下:

(1) TCA的氧化铝溶出率随碳碱浓度、溶出温度、溶出时间的提高而增加,溶出产物的平均粒径随之减小;溶液分子比对TCA的溶出率和平均粒径影响较小;溶出时间超过60 min后氧化铝溶出率变化较小,此时溶出反应基本达到平衡。

(2) TCA的最佳溶出条件为:碳碱浓度为145 g/L,溶液分子比为2.22,溶出温度为180 ℃,时间为60 min,此时氧化铝溶出率达到92%左右。

(3)溶出产物主要为结晶良好的碳酸钙和少量未反应的TCA。碳酸钙经焙烧后产生的氧化钙可用于TCA的制备,实现了物料的循环利用。