螺旋列板式涡激振动抑制装置的隔热作用对浮式平台工艺的影响分析

李 豫,鞠朋朋,陈文峰,李 旭,张振友

(海洋石油工程股份有限公司,天津 300451)

深水立管是连接海底油气田和海上浮体之间的关键结构,在设计深水立管时,为防止结构疲劳导致立管断裂而造成巨大经济损失和环境影响,通常选择增加抑制装置来削弱涡激振动(VIV)对立管造成的损害[1]。深水立管的VIV抑制装置一般采用被动控制方式,通过对产生涡激振动的物理机理分析设计出相应的干扰装置,从而实现抑制涡激振动的目标,相应产品主要包括螺旋列板(Helical Strakes)和整流罩(Fairing)[2-3]。

1 立管涡激振动抑制装置

螺旋列板主要是通过不断改变径向来流分离角度扰乱漩涡的空间相关长度,减少立管后涡释放沿管的同步性,从而减少立管涡激振动的幅度[4],主要结构形式见图1,通常螺距为15D~17D,鳍高为0.21D~0.25D,抑制效率一般在90%以上。材质通常为PE、PP或者PU。不同供货厂家可根据管线的铺设方式和使用需求对其产品的基板(Base Shell)厚度和形式进行定制设计。

图1 螺旋列板(Helical Strake)结构图Fig.1 Structural drawing of Helical Strake

整流罩(Fairing)是一种通过方便安装和拆卸的旋转模块连接固定在立管上,并可以随来流方向的变化像风向标一样绕立管自由转动的装置[5],其抑制效率一般在95%以上。由于整流罩与管体之间具有较大的空隙,对管线产生的隔热效果较小。因此文章将只针对螺旋列板式涡激抑制装置展开隔热作用的相关研究。

2 深水混输立管热力学分析

深水混输立管自水下管汇爬升至浮式平台的过程中,其立管内流体的能量转换、传递方式主要受几个方面影响:流体通过管壁与环境间的热交换;控制体出入口边界处压力所做的功;管壁与流体间的摩擦对流体做功;液相与气相间发生相变而释放的相变潜热;气相在焦耳汤姆逊效应(即随压力降低伴随温度降低)下,因压力变化而引起的能量变化[6]。

其中,管道内多相流通过管壁(包含保温层)与管道外环境的传热过程由3部分组成:多相流介质至管内壁的放热;管道内壁与保温层的导热;管道最外壁与周围介质的传热。

由于螺旋列板式VIV抑制装置需安装在立管最外侧,加之其安装方式为“捆扎式”,即用固定装置将螺旋列板紧紧包裹住,海水无法从其内部自由进出,因此在进行混输立管温降计算时,需将此抑制装置看作一个保温层,在热力学计算中予以考虑。

2.1 深水混输立管热力学计算

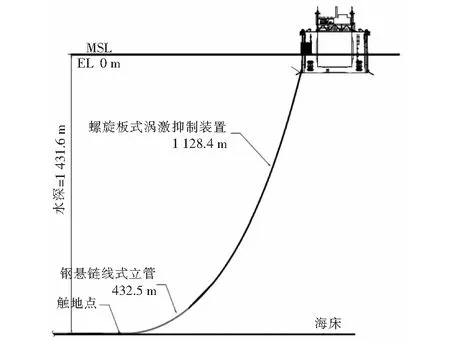

以南海某深水半潜式生产平台某单条立管为例,采用钢悬链线式立管(SCR)连接水下井口及半潜浮式平台,平台在位水深约1 432 m,SCR长1.56 km,直径12″,全长约72%的部位覆盖有螺旋列板式VIV抑制装置,开发示意如图2。

图2 南海某半潜式生产平台及SCR示意图Fig.2 A semi subrnersible production platform and SCR schematic diagram in South China Sea

在SCR与VIV抑制装置之间通常还覆盖有一定厚度的防腐涂层,其剖面如图3。

图3 SCR及外部覆盖层剖面示意图Fig.3 Diagram of SCR and external overburden profile

防腐涂层及螺旋列板式VIV抑制装置的热力学具体参数:防腐涂层材质3LPP;涂层厚度3.8 mm;涂层导热系数0.3 W/m2·K;螺旋列板VIV抑制装置材质PU;基板(Strake base)厚度15 mm;Strake导热系数 0.26 W/m2·K。

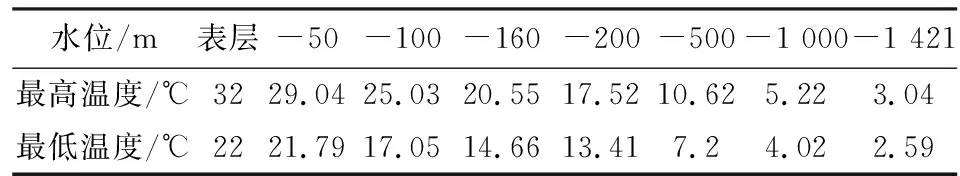

海水沿程温度参数如表1。

表1 海水环境温度Tab.1 Seawater ambient temperature

利用OLGA 2014软件建立从井筒至深水浮式平台的一体化静态模型,传热计算采用WALL模式,分别选取气田早期、中期、后期各典型年份,分别进行有/无螺旋列板VIV抑制装置两种工况模拟。

2.2 计算结果及分析

经模拟,SCR终端登陆南海某半潜式生产平台登陆点位置混输流体的温度计算结果对比如表2。

表2 SCR终端混输流体温度计算对比结果Tab.2 Comparison results of temperature calculation of mixed transportation fluid in SCR terminal

由表2看出,SCR内的混输流体在增加螺旋板式VIV抑制装置在登陆点位置的立管终端温度较无VIV抑制装置有显著降低,受流体性质、流量以及井口温度、压力影响,最大温降产生于投产前期,温差约3.6 ℃。登平台温度直接影响浮式平台工艺流程及设备材质的选取,同时对立管的柔性接头的耐受温度也将带来一定程度的影响。

3 浮式平台工艺处理系统影响分析

南海某深水半潜式生产平台为大型气田综合处理平台,涵盖天然气处理/外输系统、凝析油处理/储存/外输系统、生产水处理系统及相应的公用系统。水下井流物经SCR登陆半潜平台后首先进入段塞流捕集器进行缓冲及气液分离,随后天然气经换热器加热后进行增压及脱水、脱烃处理,后外输至水下干气管网。含水原油经换热器加热后进入凝析油稳定系统,处理合格后进入船体凝析油舱储存后经外输油轮定期外输。

平台组块工艺流程如图4。

图4 南海某深水半潜式生产平台工艺流程示意图Fig.4 Process flow chart of a deepwater semi submersible production platform in South China Sea

3.1 段塞流捕集器低温计算

登平台温度降低导致段塞流捕集器操作温度随之降低,段塞流捕集器罐体设置有紧急泄放装置(BDV),在火气信号触发或设备维修时会对段塞流捕集器内高压气体进行短时紧急泄放,大量气体经BDV进入火炬系统产生的压降会对BDV上下游以及容器内部产生温度骤降。

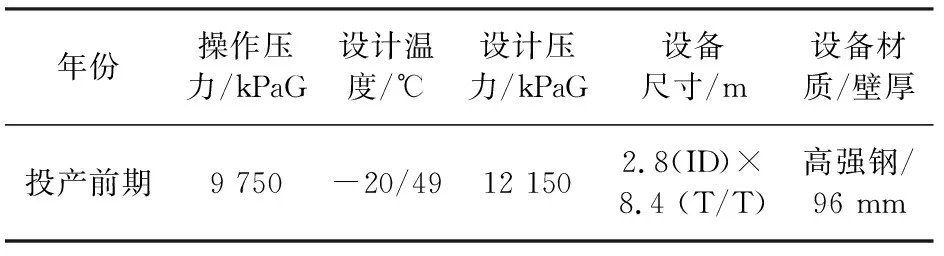

南海某深水半潜生产平台段塞流捕集器参数如表3。

表3 南海某深水半潜生产平台段塞流捕集器参数表Tab.3 Parameters of slug catcher for a deepwater semi submersible production platform in South China Sea

针对表2中两种工况的温度参数,选取温差最大的投产前期立管终端温度参数,经HYSYS V10.1的Blowdown模块进行BDV冷态泄放模拟,计算结果对比如表4。

表4 南海某深水半潜生产平台段塞流捕集器BDV泄放结果Tab.4 Discharge results of slug catcher BDV from a deepwater semi submersible production platform in the South China Sea

从表4看出,在考虑VIV抑制装置隔热作用后,BDV冷态泄放造成段塞流捕集器本体、进口管线及气相出口管线的壁温均低于碳钢及高强钢的最低设计温度-20 ℃,从而造成金属材料韧性降低,同时脆性增加,形成材料脆性断裂风险。

3.2 影响分析及解决措施

为避免材料失效造成烃类物质泄漏,南海某深水半潜式生产平台提出以下两种解决措施:

一是更换进出口及设备材质由碳钢/高强钢至低温钢;二是在段塞流捕集器入口增加低温换热器,提高登平台温度。

在上述解决措施一中由于受段塞流捕集器尺寸及压力限制,若采用低温材质可能面临原材料及设备均难以采办的风险。最终采用措施二,即增加一台2 300 kW的淡水换热器,重量约60 t,淡水耗量约200 m3/h。

4 小结

对于深水浮式平台,立管外侧覆盖的螺旋列板式涡激振动抑制装置受安装方式以及材质性能影响,对立管内的物流产生隔热作用,从而在一定程度上影响立管内物流与海水之间的传热,导致立管终端温度产生变化。如果在设计初期忽略此因素,将在实际生产中对半潜平台的工艺处理设施产生巨大影响,从而影响浮式半潜平台的重量、重心。因此,在设计类似平台时,前期设计应充分考虑各方因素,最大程度降低后续设计对浮式平台稳性的影响。