棉精梳机胶辊的应用与维护

侯长勇

(山东聊城华润纺织有限公司,山东 聊城 252000)

1 棉精梳机胶辊的技术特征

棉精梳机应用3种胶辊:① 起牵伸作用的牵伸胶辊;② 配合分离接合机构运行的分离胶辊;③ 对须条起导向作用的导向胶辊。这3种胶辊在纺纱过程中的运行状态受机械水平、工艺参数、日常管理、温湿度等因素制约。选好、用好、保养好、管理好胶辊,才能提高棉精梳半成品纺纱质量。

1.1 牵伸胶辊

每台棉精梳机一般用3根牵伸胶辊,其线速度较高,要求耐磨性好。胶辊与纤维须条摩擦,并在加压条件下产生弹性变形和塑性变形,长时间运行易导致胶辊中凹从而影响纤维握持。瑞士立达E65型精梳机采用三上三下附加压力棒曲线牵伸,胶辊采用贝克和Accoerx免处理胶辊;前胶辊一般选用HA65S型(邵尔A硬度约为65度、浅紫色、规格为26 mm×39 mm×200 mm);第2、第3胶辊采用J490A型(邵尔A硬度约为83度,灰色,规格为26 mm×39 mm×200 mm);前胶辊硬度低、弹性好,加压后利于减小浮游区长度,纤维丛的变速点靠近钳口以获得稳定的牵伸,胶辊的横向握持均匀,控制牵伸须条边沿纤维能力强;后胶辊硬度高,利于对纤维须条的输送。

1.2 分离胶辊

在棉精梳机对棉卷梳理过程中,分离胶辊和分离罗拉组成分离钳口握持纤维往复运行,纤维尾端通过顶梳进行梳理,因此,胶辊应有较好的握持功能。

棉精梳机分离胶辊的运动形式为间歇往复式。由于胶辊的输出速度大于纤维丛的输入速度,它既与纤维分离结合,又要与纤维丛发生作用以牵伸输送棉网,分离过程也是牵伸过程,其性能优劣与精梳机棉网及半成品纺纱质量密切相关。由于分离胶辊长度约为350 mm,即与棉网的接触面积较大,为及时输送棉网、保证棉网清晰度则要求分离胶辊具有低硬度(邵尔A硬度为63度~68度)、高弹性的特点,既要对棉网有良好的握持力、又要有良好的抗绕性能。另外,胶辊的加压应适当,以使其与分离罗拉形成的棉网能顺利地导出,若加压不稳则易对棉网“搓捻”,影响棉条伸直度。

HA65S型、E468型分离胶辊弹性恢复较快、硬度适中,加压后与分离罗拉保持较大的弧面接触,能在分离与结合过程中稳定地握持纤维,且握持力分布均匀从而降低握持不匀率、提高棉网清晰度,当分离时可通过倒转、顺转及静止使结合后的纤维控制时间延长,使分离过程中牵伸力与握持力、引导力与控制力相适应,降低握持不匀率而利于改善棉精梳半成品的纺纱质量[1],这2种型号的分离胶辊纺纯棉精梳品种是较好的选择。

1.3 导向胶辊

棉精梳机用导向胶辊既控制须条的输出,还要对须条进行握持,胶辊要有适当的硬度和耐磨性。立达E65型精梳机一般选用Accotex的J490A型胶辊,其耐磨性好、使用周期长。胶辊下机主要以清洁为主,用胶辊清洁剂清除其表面的杂质、棉蜡、油污等,以保持胶辊表面光洁、须条正常输出。

2 棉精梳机胶辊的应用

2.1 胶辊制作

2.1.1 胶辊心轴和胶管的检验

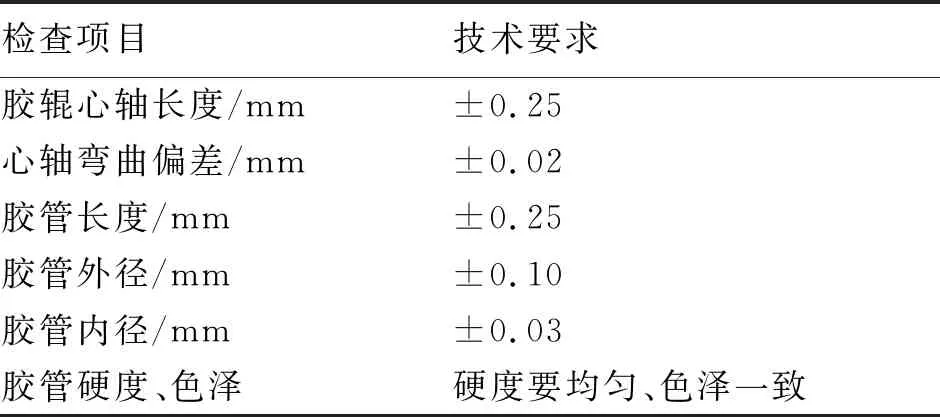

精梳胶辊制作前应检查胶辊心轴,保证心轴的长度及尺寸误差符合规定,以适合精梳机运行要求。胶管的内径、外径、长度也应符合心轴的要求;胶辊心轴的检查项目及技术要求见表1。

表1 胶辊心轴的检查项目及要求

2.1.2 套压胶辊

采用气动套胶辊机套压胶辊时,应检查气压的稳定性和工作气压的范围,根据心轴的型号调整套压动程;特别是分离胶辊心轴和胶管较长,为保证同轴度一次套压成功,使铝衬管胶管内壁紧密地结合在心轴上,且应避免剐伤铝衬管内壁;新套压的立达E65型牵伸胶辊直径约为39.4 mm,分离胶辊直径约为25.0 mm;套压好的胶辊应摆放在专用胶辊盘上,防止油污和挤压胶辊。

2.1.3 选择胶管

由于分离胶辊直径较小,运行中对胶层的扭力大而易变形,一般都采用铝衬管结构的胶管,应根据原料特性和纺纱品种要求,选择适宜硬度和弹性的胶管,达到有效地握持纤维,缩短牵伸、分离装置中的自由区,以有效地控制棉网、保持棉网的清晰度和伸直度。一般纺纯棉品种用主牵伸胶管选择HA65S型(邵尔A硬度约为65度)、HA66T型(邵尔A硬度约为67度);后区胶管选择J490A型(邵尔A硬度约为83度)、RD490型(邵尔A硬度约为83度);分离胶管选择HA65S型(邵尔A硬度约为65度);纺化纤或混纺品种的主牵伸用胶管硬度则应适当偏大。

2.2 胶辊磨砺

2.2.1 胶辊心轴的校正

精梳胶辊特别是常用的分离胶辊心轴的长度为412 mm,在磨砺胶辊前需校正心轴,在V型架上用百分表测量其左、中、右3处的径向跳动应不大于0.02 mm,若大于时则表明铁心弯曲变形,需用专用工具校正,以免影响纺纱质量;经校正后方为合格。

2.2.2 胶辊的磨砺

胶辊磨削量约控制为0.20 mm,每次磨削量不宜过大,否则磨砺产生的高温易灼伤胶辊表面、破坏胶管组织结构。磨砺前还要观察胶辊表面走纱通道是否有凹陷问题,如果凹陷严重,则每次的进刀量要小,要多几个往复回磨,直至把胶辊表面的凹陷磨去。磨砺胶辊时应分为粗磨和精磨,合理选择砂轮号数、磨砺压力、磨削速度、往复速度;磨砺后要检查胶辊的表面状态和两端大小头问题,保证磨砺后的胶辊表面光滑细腻,减小胶辊上机缠花概率;用百分表测量大小头时,两端差异应不大于0.02 mm。磨砺后应将胶辊表面的粉末清理干净,避免粉末粘附于胶辊表面而影响纺纱质量。

2.2.3 胶辊表面粗糙度的控制

由于牵伸胶辊线速度较高,而分离胶辊因其运动的特殊性要求表面粗糙度宜偏小掌握,一般控制在0.5 μm以内,有利于减少纤维缠绕。根据纺纱品种原料的特性,合理控制胶辊表面粗糙度,有利于减少纤维缠绕、提高棉网质量。依据纺纱品种对胶辊表面的工艺要求,合理掌握磨床的往复次数与速度等工艺参数,以获得最佳的胶辊磨砺质量,使胶辊表面圆柱度、粗糙度等满足纺纱工艺要求。

2.3 胶辊表面处理

由于胶辊是橡胶制品,在牵伸过程中与纤维摩擦易产生静电,而且胶辊的比电阻大使电荷易积聚在表面引起纤维缠绕,而纤维缠绕胶辊的问题,将影响条干均匀度和半成品的产质量,因此,对胶辊表面进行处理以降低其摩擦因数、提高抗缠绕能力,从而提高条干均匀度和棉网清晰度,以稳定棉精梳半成品质量、减少后工序断头。

2.3.1 化学涂料处理

化学涂料一般包含A,B两组分:A组分主要成分是二氯甲烷(约为80%);B组分主要成分是三氯乙烯(约为90%),均为无色透明溶液。在生产中,应根据纺纱原料的特性和纺纱品种要求,合理选择A,B组分的涂料配比,且要混合均匀以减少涂覆差异,发挥胶辊的最佳性能。涂覆时,无论是板涂还是笔涂,其操作都非常关键,特别是较长的分离胶辊,其表面状态对棉网质量有重要影响,一定要使胶辊表面的涂料均匀,特别要防止叠加处出现螺旋纹,以免出现机械波影响胶辊的握持性能与成纱条干。处理前,应将胶辊的表面擦拭干净,放入烘房内预热约30 min,利于涂料的渗透,减少上机后的缠绕。必要时,用细号砂纸轻轻摩擦处理后胶辊表面,使胶辊表面更加光洁、滑爽。

2.3.2 紫外线光照处理

具有一定能量的紫外线能改变微小的橡胶颗粒的分子结构排列,使橡胶表面的分子排列更加整齐,既降低了胶辊表面粗糙度值、又不会提高其表面硬度,从而提高胶辊的抗绕性、抗静电性和耐磨性等[2]。经紫外线光照处理的胶辊表面较滑爽、细腻,表面粗糙度值降低,减小了胶辊缠绕概率;光照时间要依据原料的特性选择,一般控制约为3 min。

随着纺织器材的技术进步,棉纺企业使用的免处理胶辊较多,免处理胶辊保持了橡胶原有弹性和摩擦性能,加压后缩小了纤维浮游区长度,使纤维变速点前移靠近钳口,因其硬度值小、弹性好、柔性的运转状态,使牵伸区内纤维得到更好的控制[3]。免处理胶辊对纤维有很好的握持力,使用后的纺纱条干均匀度较好。当前的免处理胶辊已成为企业纺纯棉精梳纱的优选,其表面一般都进行微处理。

根据纺纱品种要求、车间温湿度和磨砺方法选择对胶辊表面进行处理时,对纯棉品种则尽可能不处理,可通过调节车间温湿度、提高磨砺质量减少纤维缠绕问题;当纺化纤或混纺品种时,由于易产生静电,可对胶辊表面进行处理以提高胶辊的抗绕能力。WRC-965型、GB78型胶辊已在一些精梳机上使用,上机前经A,B组分涂料微处理后再辅以紫外线光照处理,可提高胶辊的抗缠绕性能。

3 棉精梳机胶辊的使用管理

3.1 胶辊的保养维护

当结合平揩车定期对精梳胶辊进行清洁、加油、磨砺时,下机的胶辊都要送到胶辊室进行保养,由工作人员用胶辊清洁剂擦拭胶辊表面,清除胶辊表面的棉蜡、杂质,并用温水清洗,检查胶辊表面粗糙度状态,必要时须更换新胶辊。当清除胶辊轴承内的污油时,应检查滚针轴承运行情况、是否缺少滚针,若缺少则应更换,并向轴承加油,建议选用美孚EP2型润滑脂,加油量以无油脂溢出为宜;加油量不宜过多,防止因油脂外溢和渗透而污染胶辊和纤维。

3.2 胶辊的周期管理

胶辊上机一段时间后,走纱处易出现凹槽、表面变得粗糙而易缠绕纤维,应按周期做好胶辊的磨砺与保养以减少缠绕、提高棉网清晰度;应减少胶辊表面的凹陷问题,有利于其对纤维更好地握持和牵伸,稳定棉精梳半成品的质量。应按周期做好精梳胶辊的淘汰工作,当胶辊外径小到一定程度时就要淘汰,并重新套压新胶管;如E65型牵伸胶辊外径不大于37.0 mm、分离胶辊外径不大于23.4 mm的应淘汰,这样做有利于稳定精梳条子质量。

3.3 胶辊的日常管理

应建立精梳胶辊的更换台账,同台车上机胶辊直径要求一致,应注明胶管的型号规格、上机时间等;更换牵伸胶辊时要按规定分档使用。高温高湿季节时的胶辊易引起缠绕,每班值车工要用温水或胶辊清洁剂擦拭胶辊表面、清除棉蜡和杂质,以减少胶辊的缠绕。值车工切忌随意更换牵伸胶辊顺序,每班都要检查是否分档使用、胶辊表面状态是否良好;胶辊一旦缠花,严禁使用勾刀以防损坏胶辊。牵伸胶辊和分离胶辊的清洁器要经常检查、保持良好,及时清除吸附在胶辊表面的纤维、杂质,以减小胶辊缠花概率。应经常检查自停保护装置灵敏性,以防失效,以免纤维缠绕罗拉和胶辊后不能及时停车造成胶辊挤伤、损坏;胶辊上机运行中一定要将清洁绒辊放在分离胶辊上以减少缠绕,每班应对分离绒辊及时进行清洁,保持绒辊表面干净、无积花杂质。

4 精梳车间的温湿度控制

车间的温湿度调节在纺纱生产过程中直接影响产品的产质量,鉴于精梳胶辊对温湿度反应较灵敏的特点,要合理控制精梳车间的温湿度并减少波动。温湿度过高时使纤维中的棉蜡、糖分易融化,使精梳小卷粘卷、牵伸胶辊缠绕纤维、分离胶辊缠花;温湿度过低时则纤维中的棉蜡发硬,纤维易产生静电,静电过多则会发生缠绕。

在高温高湿季节,原料回潮高、空气湿度大,可降低相对湿度而使精梳生产处于放湿状态,有利于减少缠绕。冬季温度低、空气干燥,相对湿度宜偏大掌握。精梳工序的温湿度,既要保证一定的纤维控制能力,有利于对纤维的梳理,使胶辊保持一定的吸放湿性能。根据纺纱品种的要求,合理控制精梳工序的温湿度并保持温湿度稳定,使温度稳定为27 ℃~31 ℃、相对湿度控制为47%~53%;纤维的回潮率保持最佳状态,控制为6.3%~6.8%。

5 减少棉精梳机胶辊缠花的措施

5.1根据纺纱原料特性和纺纱品种要求,正确选择胶辊型号和硬度,使之与纺纱品种相适应。

5.2由于牵伸胶辊线速高、纤维与胶辊摩擦易产生静电,精梳机第1根牵伸胶辊宜采用清洁胶套清洁,随着清洁胶套与牵伸胶辊长时间的摩擦,胶辊表面的纤维未被及时吸走、产生缠绕,严重时造成精梳停车。因此,为减少胶辊与清洁胶套间的摩擦,可截取适当长度废旧下胶圈粘贴于清洁器上,使清洁胶圈与主牵伸胶辊平行靠近,实现胶辊与胶圈面与面的摩擦,使主牵伸胶辊粘着的纤维及时被清洁胶圈清除,由吸风清洁装置吸走,减少胶辊缠花概率。

5.3分离胶辊缠花影响棉网的清晰度和质量,分离胶辊表面状态一定要处理好,表面应光洁、滑爽,应及时清洁分离绒辊上的积花以保持其清洁。

5.4精梳胶辊的表面粗糙度要控制好,必要时对胶辊进行A,B组分涂料处理或紫外线光照处理,使胶辊运行状态良好。

5.5应检查精梳机牵伸部位光电开关、自停的灵敏度和效果,当发生缠绕时确保自停装置正常反应、动作灵敏;做好牵伸区须条通道的清洁,经常用蘸有温水的湿布擦拭罗拉、胶辊,清除通道内棉蜡、油剂等。

6 结语

在生产管理中,使用好精梳胶辊对提高半成品纺纱质量有重要的作用,对胶辊的制作、磨砺、使用和保养应严格把关,尤其应加强胶辊上机后的管理。根据纺纱品种的要求,处理好胶辊表面,而对生产过程中出现的问题,要认真分析、查找原因,精准地控制精梳车间的温湿度达到最合理的状态,利于减少胶辊缠绕。充分发挥胶辊在精梳生产中的作用,可以稳定并提高棉精梳半成品纺纱质量。