复合材料机身框轴向压缩屈曲分析与研究

陆 磊 许家宝 李洁玉

(上海飞机设计研究院,上海 201210)

0 引言

复合材料层合结构因其比强度高、比刚度大和可设计性强等优点,被广泛应用于飞机结构上[1],比如机身壁板和框等大部分结构。压缩屈曲作为复合材料结构典型的失效模式,需要对复合材料结构的屈曲特性以及后屈曲承载能力进行研究,从而充分发挥复合材料的结构承载效率,提高复合材料结构的承载能力[2]。同时,这有助于提高飞机复合材料结构设计水平,在保证结构安全的前提下,减轻复合材料结构重量、提高使用效率[3]。

目前,国内外对复合材料框进行了一系列的探索和研究,主要集中在有限元数值分析方法和工程理论计算结合试验进行对比研究。陈佳等[4]设计了复合材料L型端框(拉伸角片)在底边受拉情况下的试验,研究其破坏部位和失效模式,并与有限元分析进行对比,同时还给出了结构的补强方案。杨雷等[5]通过有限元仿真和试验的方法发现,复合材料端框在拉伸破坏过程中,对端框采用不同的强度理论进行的分析,分析值与试验值差异较大,因此在复合材料框结构强度分析时,要选择合适的强度理论。李维娜[6]通过试验的方法得出,在弯曲试验过程中复合材料框的主要破坏形式是受压框外缘的分层并扩展,导致框断裂、丧失承载能力。刘佳[7]建立了一套民用飞机复合材料球面框全尺寸级试验的适航验证试验方法,该方法通过引入BVID损伤,验证存在使用缺陷情况下,复合材料球面框仍具有承受限制载荷的能力,同时考虑环境因素对复合材料疲劳性能的影响,该方法为民用飞机复合材料结构适航验证提供了一种思路。郝一鸣[8]通过有限元分析软件Patran/Nastran对复合材料后压力框屈曲稳定性研究发现,结构的开孔、加强筋的排布和球皮厚度对后压力框的稳定性有较大影响。詹蓓[9]通过采用变密度的方法,建立一套数学模型优化了复合材料框的结构设计。韩小勇[10]等通过试验的方法研究了单向带预浸料的Z型框,测量出框缘与腹板之间的回弹、半径方向的变形以及整体变形情况,对隔框成型工装进行了型面补偿,验证了工装型面补偿的有效性。耿小亮[11]等通过试验和有限元仿真的方法研究了机身后压力框开孔不同增强方式对结构的影响,分析了两种增强方式(插层补强和圆形铝板补强)均能有效的对开孔进行增强,有限元仿真和试验结果吻合较好。郝新超[12]通过试验研究了复合材料框的承弯能力,复合材料框采用热压罐成型技术和RTM成型技术,通过弯曲试验发现前者比后者有较好的抗弯能力。钟安彪[13]等采用双轴拉伸试验研究了复合材料后压力框,测试分析了试件中心位置含有不同尺寸加强筋时对刚度和强度的影响,试验与模拟结果表明,在双轴拉伸载荷作用下,帽型加强筋明显提高了试件刚度和强度,有限元模拟与试验结果吻合良好。

本文通过试验及有限元分析,研究了民用飞机机身两种常见构型复合材料框在承受轴向压缩载荷下破坏部位及破坏模式,并与理论计算进行对比,该研究对工程应用具有重要的参考意义和价值。

1 试验介绍

1.1 试验件介绍

复合材料机身主要由浮框和蒙皮共同承受沿框方向的轴向载荷,蒙皮和浮框的载荷传递靠剪切角片来实现。如图1和图2所示,复合材料机身框轴向压缩试验件包含四根帽型长桁、三个框、三个剪切角片以及蒙皮,桁距为190 mm,框距为310 mm,考核段有效宽度为3个桁距。如图3所示,框的构型为“C”型和“Z”型,试验件数各3件。框、蒙皮和长桁材料选用M21C/IMA,材料规范CMS-CP-309,单层厚度为0.187 mm。材料和铺层相关信息如表1和表2所示。

图1 复合材料机身框轴向压缩试验件

图2 复合材料机身框轴向压缩试验件尺寸

图3 “C”型框和“Z”型框

表1 材料属性

表2 试验件铺层信息

1.2 试验支持及加载

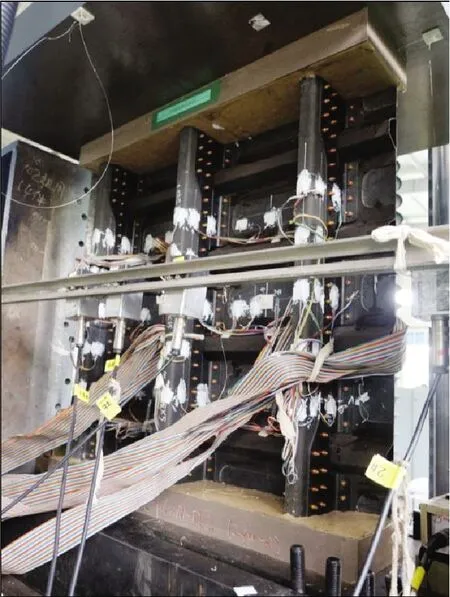

复合材料机身框轴向压缩试验在2 000 kN压缩试验机(ZWICK Z2000E)上进行,试验件放置在试验机平台上,由试验机下平台施加压缩载荷,上平台球铰固定支持,如图4所示。在低载荷下进行多次调试,当蒙皮与框内缘背对背应变数据误差在10%以内,则认为试验件承受纯压载荷。

图4 试验件支持和加载方式图

1.3 试验测量

在框内缘、框腹板、剪切角片、蒙皮正反面贴上应变片以测量对应位置的应变,如图5和图6所示。

图5 试验件贴片正面及侧面视图

图6 试验件贴片反面视图

2 试验结果及分析

复合材料机身框轴向压缩试验过程中,蒙皮首先发生屈曲,如图7所示;根据蒙皮背对背应变的平均值判断出屈曲载荷为120 kN,屈曲应变为-739 me。蒙皮屈曲后,其背对背应变的平均值已不再增加,表明蒙皮屈曲后无法承受更多的载荷。

图7 蒙皮背对背应变随载荷的变化

随着载荷的增加,考核段中间框腹板及框内缘发生局部屈曲,最终导致屈曲部位的框截面失去承载能力,破坏部位如图8所示。

图8 试验破坏部位

框腹板与框内缘载荷应变曲线如图9和图10所示。根据框腹板背对背应变的平均值判断出屈曲载荷为232 kN,屈曲应变为-2 034 me;根据框内缘背对背应变的平均值判断出屈曲载荷为234 kN,屈曲应变为-1 959 me。

图9 框腹板背对背应变随载荷的变化

图10 框内缘背对背应变随载荷的变化

3 局部屈曲工程计算

3.1 蒙皮受压局部屈曲

蒙皮轴向压缩屈曲载荷计算按正交各向异性矩形层压板理论分析[14]。四边简支正交各向异性层压平板的轴压屈曲计算,模型如图11所示。

图11 轴压作用下四边简支矩形平板

四边简支正交各向异性层压平板的轴压屈曲计算为:

(1)

式中,m为板屈曲半波数(正整数),计算相应的一组Nx,其最小值就是板的屈曲载荷Nxcr[15]。

支持条件为四边固支的正交各向异性矩形层压平板,其屈曲载荷计算[14]公式为:

(2)

两加载边简支、两侧边固支的正交各向异性矩形层压平板的屈曲载荷计算公式为:

(3)

式中,K按图12中曲线查取,λ=(a/b)(D22/D11)1/4。

图12 正交各向异性矩形平板的轴压K-λ曲线

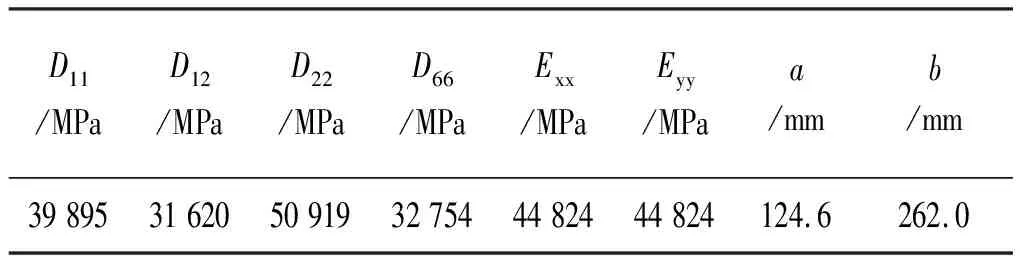

表3给出了蒙皮屈曲理论计算参数,表4为蒙皮屈曲试验值与工程计算的对比。结果显示,蒙皮屈曲试验值是介于四边简支和四边固支的支持状态。考虑到复合材料机身蒙皮承受沿框方向的轴向载荷时,加载边由帽型长桁立边支持,两侧由剪切角片通过高锁螺栓连接支持。这种支持状态更接近于两加载边简支、两侧边固支的支持状态。试验数据表明,采用两加载边简支、两侧边固支的正交各向异性矩形层压平板的屈曲载荷计算公式更接近试验数据,且计算值保守。

表3 蒙皮屈曲理论计算参数

表4 蒙皮屈曲理论计算参数

3.2 框腹板受压局部屈曲

对于机身框腹板,可认为是两长边简支的矩形长板,其局部屈曲载荷计算公式如下[16]:

(4)

表5给出了框屈曲理论计算参数,表6给出了框腹板局部屈曲试验值与工程计算的对比。结果表明,理论计算值并不保守。其原因在于上述分析方法假设长板的两侧支持为简支边界条件,但是对于实际浮框结构,其两侧仅靠框缘条支撑,弱于简支边界。

表5 框腹板屈曲理论计算参数

表6 框腹板局部屈曲试验值与理论计算值对比

采用Abaqus软件进行几何非线性分析,C型框和Z型框试验件的位移云图以及框腹板失稳部位的载荷应变曲线如图13~图16所示。位移结果显示,两种构型的框腹板均出现了局部屈曲现象。根据框腹板载荷应变曲线判断,C型框腹板的局部屈曲应变为-2 092 me,C型框腹板的局部屈曲应变为-1 949 me,有限元分析的屈曲应变均低于理论计算值。

图13 C型框试验件位移云图

图14 C型框腹板背对背应变随载荷的变化

图15 Z型框试验件位移云图

图16 Z型框框腹板背对背应变随载荷的变化

综上,对于机身框腹板既宽又薄的结构形式,采用上述公式进行局部屈曲分析是不保守的,必须进行细化有限元建模分析,才能获得更准确的局部屈曲结果。

3.3 框内缘受压局部屈曲

对于机身框内缘的压缩屈曲计算,可认为框内缘是一边自由、一边简支的矩形长板,按下式计算[16]局部屈曲载荷:

(5)

式中,b为缘条的宽度,L为缘条的长度。

表7给出了框内缘局部屈曲试验值与工程计算的对比,结果表明,理论计算值并不保守。其原因在于上述分析方法假设长板的一长边自由、另一长边简支,但试验过程中框腹板发生局部屈曲,此时框腹板对框内缘的支持作用已弱于简支,导致理论计算不保守。

表7 框内缘局部屈曲试验值与理论计算值对比

4 结论

1)复合材料机身承受沿框方向的轴向压缩载荷下,蒙皮首先发生局部屈曲。考虑蒙皮加载边由帽型长桁立边支持,两侧由剪切角片通过高锁螺栓连接支持,这种支持状态更接近于两加载边简支、两侧边固支的支持状态。试验数据表明,采用两加载边简支、两侧边固支的正交各向异性矩形层压平板的屈曲载荷计算公式更接近试验数据,且计算值保守。

2)随着载荷的增加,考核段中间框腹板发生局部屈曲。相对于试验值,框腹板局部屈曲理论计算值并不保守。其原因在于,理论计算假设长板的两侧支持为简支边界条件,但是对于实际浮框结构,其两侧仅靠框缘条支撑,弱于简支边界。为了获得更准确的局部屈曲结果,必须细化有限元建模分析。

3)框腹板发生局部屈曲后,框内缘也同时发生局部屈曲。由于框腹板屈曲,导致腹板对框内缘的支持作用已弱于简支,造成导致理论计算值相对于试验值不保守。