融合多信号源的地下风管泄漏监测系统设计

施 剑,罗 宇

(山东科技大学,山东 青岛 266590)

0 引 言

新风及配套系统是地下实验室基础建设中的重要环节,应尽量降低环境本底辐射对实验的干扰[1],尤其是降低惰性气体氡的含量。氡的放射性主要源于238 U系列衰变子体222 Rn。222 Rn及其子体发生α衰变和γ跃迁产生的α和γ射线会对低本底高纯锗γ能谱测量装置以及暗物质、无中微子双β衰变和中微子等稀有事件探测实验构成本底干扰,限制实验灵敏度的提升。某地下实验室新风及配套系统使用氮气冲刷屏蔽体的内腔,进一步降低了氡本底辐射干扰,同时保持实验室内通风良好,有效降低了实验大厅的氡浓度。另一方面,泄漏监测成为新风系统管道安全管理的重要难题,为防止氡进入新风系统,确保某地下实验室新风系统安全运行,迫切需要研究通风管道泄漏监测的方法,实现监测技术的突破。

1 通风管道泄漏监测技术

由于工作原理和工作环境的限制,通风管道的工况与长输管道存在很大区别,因此泄漏监测系统也面临较大的技术挑战,其主要技术难点表现为压力低、管径大,泄漏等故障信号强度低。根据设计资料,通风管道起始处压力值约为12.9 KPa,末端直接接通屏蔽试验区,因此其压力接近环境气压。管道泄漏产生的声波强度随压力的减小呈现出强势的递减。其次,通风管道的管径较大——直径为800 mm,厚度为27 mm,内径为746 mm,因此,根据流体力学原理,当管道发生泄漏孔径小于10 mm时,声波强度较弱。由于以上两个条件叠加,导致通风管道的泄漏监测难度极大。理论分析表明,相较于条件类似的中低压气体模拟管道(内径小于89 mm,工作压力0.2 MPa,泄漏孔径3~10 mm),通风管道的声波信号强度低50倍以上。

2 融合多信号源的通风管道泄漏监测方法

2.1 通风管道泄漏监测技术发展现状

当前较实用的管道泄漏监测技术有直接检测技术(检测泄漏液体的地表痕迹或其挥发气体,或者采用人工巡线或机载仪器飞行巡线检漏)和间接检测技术(测量管道系统在泄漏时的压力、压力波、流量、声音等物理参数的变化)[2],后者是当前管网的主流检测方法。本研究基于后者采用基于信号处理的方法——次声波法、负压波法[3-4]。

2.1.1 次声波法

在压力作用下,管道介质在管道泄漏瞬间会激发形成一个脉冲波信号,该信号沿介质向两端传播,经传播衰减,可在几十公里外接收到次声波信号[5]。采用维纳滤波法、自适应滤波法等分别滤除管道运行的背景噪声和管道操作中产生的各种干扰,提取增强后信号的时域、频域、倒谱等特征向量,输入识别器进行模式分类。实际上,管道因压力、温度、流体特性、背景噪声等物理参数不同,运行存在巨大差异。为了使实时识别器模型更快更好地适应管道的现场运行状况和操作干扰,提高识别精度,可以利用这些数据对通用模型实施训练。

2.1.2 负压波法

如图1所示,泄漏点的压降沿管道向两端扩散,形成的负压波的传输速度等同于流体中声波的传播速度[6]。因此,根据至上游站的距离L、负压波传播到上、下游站的时间(t1、t2)之差以及管输介质中负压波的传播速度a,利用式(1)可以确定泄漏点至上游站的距离x[7]:

图1 负压波检漏定位原理

(1)

t1、t2和a是影响泄漏点定位精度的关键参数。t1、t2与液体密度(随温度变化)、管材弹性系数等因素有关;在管线流温变化较小时,可将参数a看作常数,反之则需对a进行修正[8]。一般采用网络时间同步器技术保证数据同步,利用小波变换等技术在大量工业噪声中准确识别泄漏产生的弱负压波[9]。对于可能出现的泵与管道的调节操作产生的负压波,可以结合负压波法与流量输差检漏,加强对流量变化的分析,提升检漏的灵敏度[10]。

2.2 融合多信号源的风管检漏方法

针对管道工作压力低、管径大、泄漏等故障信号强度低的技术难点,采取一种融合管道内外部声波等多信号源的泄漏监测方法——管道发生泄漏时,气体从泄漏点流出,将产生频率成分极其复杂的声学信号,包括次声波信号、可听声信号和超声信号。采用多种精密传感器,采集管道内部和外部声波等多种信号源,通过信号放大滤波、信息融合等处理方式,提升管道检漏的灵敏度[11]。

3 基于融合多信号源方法的通风管道泄漏监测系统

3.1 系统架构

风管泄漏监测系统原理图如图2所示。该系统采用融合管道内部和管道外部声波等多信号源的管道泄漏监测方法实现对管道泄漏、堵塞等安全事件的监测和定位[12],其主要设备是监控终端和泄漏监测服务器。风管安全监测系统运行需要计算机通信网络支持。

图2 风管泄漏监测系统原理

(1)监控终端。

包括声波传感器、网络时间同步器和信号处理机等部件。用于采集管道内、管壁、管道外的声波和震动信号,将其传输到泄漏监测定位服务器。监控终端还具有自检功能,能够实时检测并显示传感器、网络时间同步器等设备的工作状况。

(2)声波传感器。

主传感器采用管道内/管壁/管道外声波信号和震动传感器。声波传感器敏捷地将这些声波信号转换为电流信号传输至前端处理模块。为有效获取管壁震动信号,震动传感器采用高灵敏度加速度传感器和声传感器。

(3)信号调理模块。

调理泄漏产生的声波信号(在工况限制下信号较弱,传输衰减较大)并提取出有效信号传输给监控终端,同时实时监控传感器工作状态,一旦出现异常,在第一时间将故障信息发送给监控终端,保证系统正常工作。

(4)泄漏监测定位服务器[13]。

其硬件构成是性价比和稳定性高的PC服务器,其软件构成是具有自主知识产权的管道泄漏监测软件。主要汇聚来自不同地点的监控终端数据,实现监控终端与系统软件(用于处理和识别来自各终端的声波数据,判断是否泄漏,并依据声波信号到达各终端的时间差及管网拓扑定位泄漏点)的通信,建立并维护各终端的通信信道;利用各网络时间同步器时钟信号对其发送的数据进行精确的时间同步。

(5)通信系统。

监控终端将声波数据经通信网络传送至服务器。风管安全监测系统通常直接使用管道SCADA系统现有的通信网络。使用已有光纤网络,并加密监控终端与服务器之间传送的数据,能够保障公网中通信的可靠性。系统有严格的数据完整检查和出错重传机制,保证全部数据被准确可靠地传递,在恶劣网络环境中能正常工作。

(6)软件接口。

风管泄漏监测系统与SCADA系统、人机界面及其他第三方软件采用OPC标准进行通信。系统可以通过OPC接口从SCADA系统获取压力、温度和流量等数据,以进一步提高系统可靠性,降低误报率。通过OPC接口向人机界面软件,如Citect、IFix和Labview等提供系统运行状态、管道泄漏报警灯信息。用户在人机界面的各种操作也通过OPC接口传递给系统核心模块。通过OPC接口和三参数法管道泄漏监测系统、模拟仿真系统、管壁声波预警系统、管道光纤预警系统、视频监控系统等等进行通信,实现较高的灵活性。

3.2 系统设计

通风管道泄漏发生后,管道内部高速流动的气体(风速9.6 m/s~11.6 m/s)将会通过泄漏口喷出,在发生泄漏瞬间,气体喷出将形成一个冲击波,产生频率成分极其复杂的声学信号,包括次声波信号(<10 Hz)、可听声信号(20 Hz~20 kHz)和超声信号(>20 kHz)。可听声信号和非常微弱的次声波信号将在泄漏发生后持续产生。声学信号的高频段沿着管道内介质、管壁及管道外空气传播衰减极快,作用距离很短。根据伯努利方程及气体流动性方程,以及泄漏口面积A、容器内气体绝对压力p1、气体摩尔质量M、摩尔气体常数R(取8.314 J/mol·K)、容器内气温T1、环境绝对压力p、泄漏口气体的临界压力p1、气体等熵指数k等参数,可以推导出气体流泄漏强度Qm的计算公式:

(2)

由于通风管道内部运行压力很低,气体在泄漏口处于亚音速流动态。如图3,通过沿管道每隔一段距离连续安装声波传感器阵列和加速度传感器阵列对管道运行状态进行监测。

图3 管道泄漏监控定位原理

一旦发生泄漏,管道中产生的某个频段的声波将通过管内气体传播,并将通过管外空气传播至两端最近的风压声波传感器阵列。同时,通过管壁振动传播至两端最近的风压加速度传感器阵列。利用一组传感器阵列对信号的DOA估计,或者利用两组传感器阵列对信号进行球面交汇解算,再根据管道直径和弧面计算出泄漏点的位置。根据由点声源产生的声功率Lw(基准声功率为1 pw)、指向性校正Dc(全指向性为0 dB)以及从点声源到接收点声传播时全部倍频带衰减损失A,可由式(3)计算出接收点位置的声功率Lgr[14]:

LfT(DW)=Lw+Dc-A

(3)

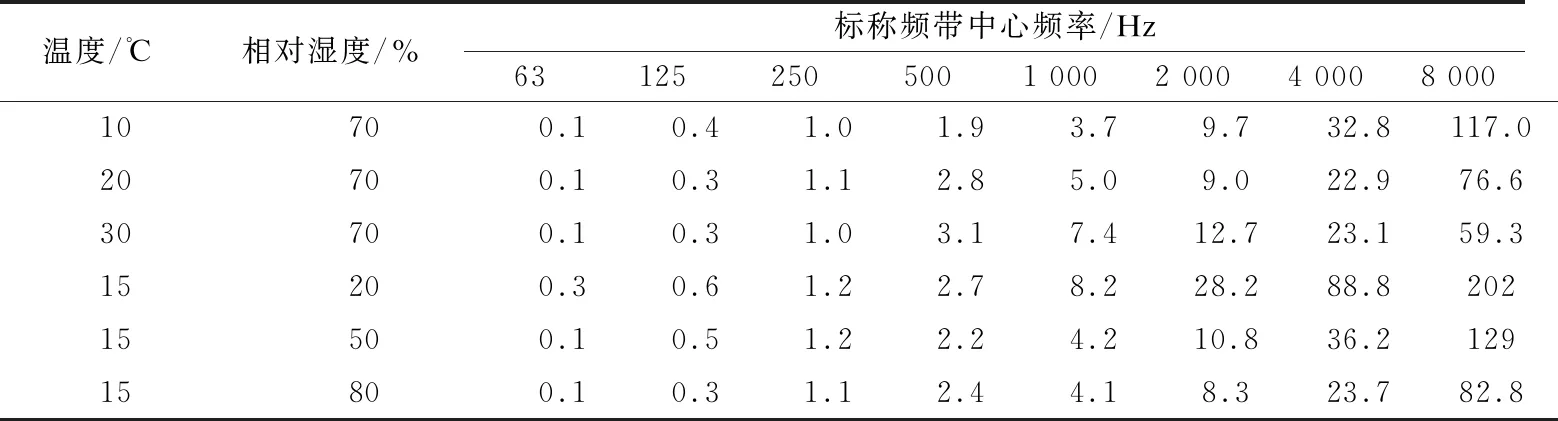

根据几何发散引起的衰减Adiv(Adiv=[20lg(d/d0)+11]dB,其中d表示由声源到接收点的距离(m),d0为参考距离1 m)、地面效应引起的衰减Agr(Agr=4.8-(2hm/d)[17+(300/d)]≥0 dB,其中d表示由声源到接收点的距离(m),hm表示传播路程的平均离地高度(m))、加屏障引起的衰减Abar、其他多方面效应引起的衰减Amisc以及大气吸收引起的衰减Aatm(Aatm=αd/1 000,其中α为大气衰减系数(db/km),大气环境下的衰减系数α见表1),可利用式(4)计算出A的值:

A=Adiv+Aatm+Agr+Abar+Amisc

(4)

表1 倍频带噪声大气衰减系数α

综上,某地下实验室的温度常年不高,按10 ℃计算,当距离为20 m时,Adiv=37 dB,Aatm=0.656 dB(对于4 kHz),Agr=4.47 dB(离地0.1 m计算),共衰减约42.126 dB;当距离为100 m时,Adiv=51 dB,Aatm=3.28 dB(对于4 kHz),Agr=4.76 dB(离地0.1 m计算),共衰减约59.04 dB。以上初略计算表明,随距离增大(过100 m后),主要衰减由几何发散及大气吸收所引起,几何发散引起的衰减值和大气吸收引起的衰减值与距离分别呈指数关系和线性关系。声波传感器的接收灵敏度大部分位于-48 dB~-60 dB的区间。为了使声波传感器能更有效地接收到泄漏产生的中低频声波,沿管道每隔20 m设置一组风压声波传感器。另外,测试实验表明,在进行管壁音波信号采集时,加速度传感器的有效作用距离大约为1 000 m,因此选择沿管道每隔500 m设置一组风压加速度传感器。

3.3 测 试

3.3.1 数据采集

选取三根风管其中一根的某些典型测试点进行测试验证。在最上面一根风管的进风口处、最中间段以及风管末端的两组传感器之间开三个测试孔,每个测试孔分别设置泄漏孔径为9 mm、6.76 mm、4.5 mm的限流孔板。进风口处的特点是风压最大(测试时运行压力为0.01 MPa)、噪音最大,风管末端的特点是风压最小、噪音最小,最中间段的特点是风压和噪音适中(测试时运行压力为0.005 MPa)。通过对这三个典型测试点不同的泄漏孔径进行放气测试,优化系统参数,从而使得系统性能达到最优。用于典型测试点的针型阀安装如图4所示。

图4 风压监控泄漏测试方案示意图

总共采集到36组数据目录列表,每个目录下对应若干采集波形,如图5所示。其中,音轨-2.wav、音轨-3.wav、音轨-4.wav、音轨-5.wav分别为声波传感器阵列四个通道的原始数据,音轨.wav为阵列信号处理增强后的数据,音轨-6.wav为其余数据。

图5 采集到的36组波形

3.3.2 数据处理

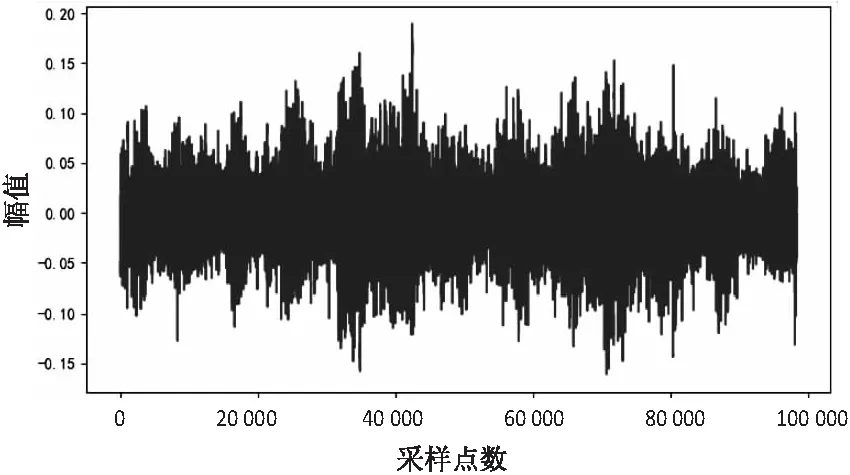

如图6所示,选取展示36组数据中的一组,自上而下第一个波形为阵列信号处理增强后的数据,后四个波形分别为声波传感器阵列四个通道的原始数据。可看出,经过阵列信号处理,放气声信噪比有一定程度提升。

图6 对原始数据进行阵列信号处理

3.3.3 测试数据分析

程序中设置数据源:(r"/home/blursj/work/DATA-CJPL/skd-j6/20191231/201912311458-m/音轨.wav", "rb")。选择该组数据,放气时刻为2019年12月31日14点58分,根据原始记录表,对应距离为30米管道运行压力为0.005 MPa模拟风管管道处于中间段的泄漏孔径为6.75 mm的泄漏数据。经信号预处理和检测算法[14],分析过程和结果如图7~图9所示。其中图7为经过阵列信号处理增强后的声学数据,图8为信号处理中特征数据三维展示图,图9为放气声端点检测算法处理结果图。可以看出,作用距离为30米远处,相对安静情况下,虽然采集到的放气的声音基本淹没在背景噪声中,但是信号处理后的特征数据还是比较明显,因此检测算法得到的对应放气声所在的检测值出现明显的尖峰,通过归一化处理能够成功检测到有效的泄漏事件。

图7 经过阵列信号处理增强后的原始声学数据

图8 信号处理中特征数据三维展示

图9 放气声端点检测算法处理结果

4 结束语

经实际放气测试验证,基于融合多信号源方法的底下通风管道泄漏监测系统,在检测灵敏度方面,可以对大于管道设计流量的3%的泄漏进行报警定位;定位误差小于10米;在反应时间方面,能实现在泄漏发生后的300秒内做出正确的泄漏报警;在数据管理方面,具备有关管道一年以上泄漏历史数据的存储、查阅功能。由于通风管道现场工况的差异,系统实际性能指标可能受相应管段的背景噪声、运行压力等因素影响[15]。