深部开采大断面软岩巷道底鼓防治技术研究

(山西潞安工程有限公司 山西 046102)

随着矿井采掘深度的不断增加,巷道围岩控制面临的问题不断增加,特别是在高应力、软岩巷道,围岩控制更为困难。一般情况下,巷道围岩控制时注重对顶板、巷帮控制,而忽视对底板支护,而当底板岩层松软时底板往往是整个围岩支护体系中的薄弱环节。巷道在高应力作用下软岩巷道底板会首先出现底鼓,进而引起巷帮以及顶板变形,严重时会导致围岩支护体系失效。众多的研究学者、工程技术人员等对巷道底鼓机理、防治技术等展开研究,并提出以强化底板岩层强度、顶板及巷帮支护、围岩卸压等为核心的底鼓防治技术,现场应用取得显著成果。受到矿井开采煤层赋存条件差异影响,不同矿井巷道底鼓发生原因各不相同,应针对性的开展底鼓防治技术。为此,文中就对6502运输巷底鼓防治技术展开分析,以期为其他深部开采矿井底鼓防治工作开展提供借鉴。

1.工程概况

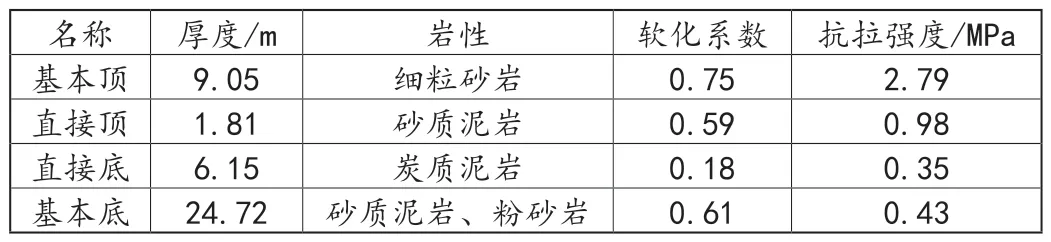

表1 顶底板岩性

某矿6502综采工作面主采6#煤,埋深平均680m,厚度5.3m,采面设计推进距离为1890m、切眼长度205m。煤层顶底板岩性见表1。6502运输巷沿着6#煤底板掘进,断面为半圆拱形,根据地质资料显示,运输巷掘进至1530m位置时会揭露DF35(H=3.6m,152°∠74°)、DF35(H=4.8m,202°∠65°),受到该断层影响巷道围岩较为破碎。巷道支护采用锚网索联合支护方式,未加固底板,顶板以及巷帮支护强度较高。但是巷道在后续使用过程中在1530-1560m范围内(即为断层影响范围)底板底鼓严重,最大底鼓量达到680mm,给巷道正常使用带来影响。

2.底鼓影响因素分析

分析巷道底鼓发生原因,对提出针对性的底鼓防治技术具有显著意义。一般情况下,底鼓发生与围岩应力、岩性参数、水等因素有关。文中就从地应力、地质构造以及水等方面对底鼓发生原因进行分析。

(1)高地应力。由于6502运输巷埋深平均680m,巷道围岩受到较大的地应力影响且地应力分布较为复杂。通过应力接触法对巷道掘进区域内地应力进行测试,发现最大水平应力、最大垂向应力分别为20.6MPa、17.5MPa,水平应力高于垂向应力,侧压系数约为1.18。在高地应力作用下底板容易底鼓。

(2)地质构造复杂。底鼓发生区域发生在DF35(H=3.6m,152°∠74°)、DF35(H=4.8m,202°∠65°)断层影响区,在影响区域内巷道底板岩层破碎、稳定性降低,同时该区域存在较大的构造应力。抵构造应力、地应力共同作用下导致底板破碎岩层出现一定量底鼓。

(3)巷道底板在断层影响下较为破碎,同时巷道底板岩层岩性以炭质泥岩、泥岩为主,脆性大、强度低、遇水容易软化。在断层作用下底板岩层破碎,顶板淋水以及底板中弱含水层水会经裂隙渗透入至岩层中,从而进一步降低底板强度。

综合分析主要是由于该范围内顶板岩层破碎且松软,加之巷道支护时未对底板对底板加强支护,导致底板在地应力、构造应力、水作用下出现明显底鼓,给巷道正常使用带来不利影响。

3.底鼓防治技术

根据以往研究成果并结合矿井以往底鼓治理经验,提出采用底板联合加固方式对底鼓进行防治。具体施工时先拉低,使巷道底板恢复原状,随后再加固底板,待加固完成后再回填矸石至设计高度。最终在底板喷射厚度100mm混凝土。

(1)浅部注浆

受到断层影响巷道底板岩层破碎,若直接采用锚杆、锚索加固则存在锚杆、锚索安设困难问题。为此,在对底板拉底处理后,先对破碎岩层进行注浆加固,随后在施工锚杆、锚索支护底板。

现场施工时,在巷道底板上按照2000mm×3000mm对称施工2个注浆钻孔,在孔内安设φ20mm×1500mm镀锌钢管,注浆管布置后外露长度控制在100mm以内。注浆孔采用YTP-26钻机配合φ28mm风钻头钻进,使用的钻杆单节长度为1600mm。

(2)底板加固

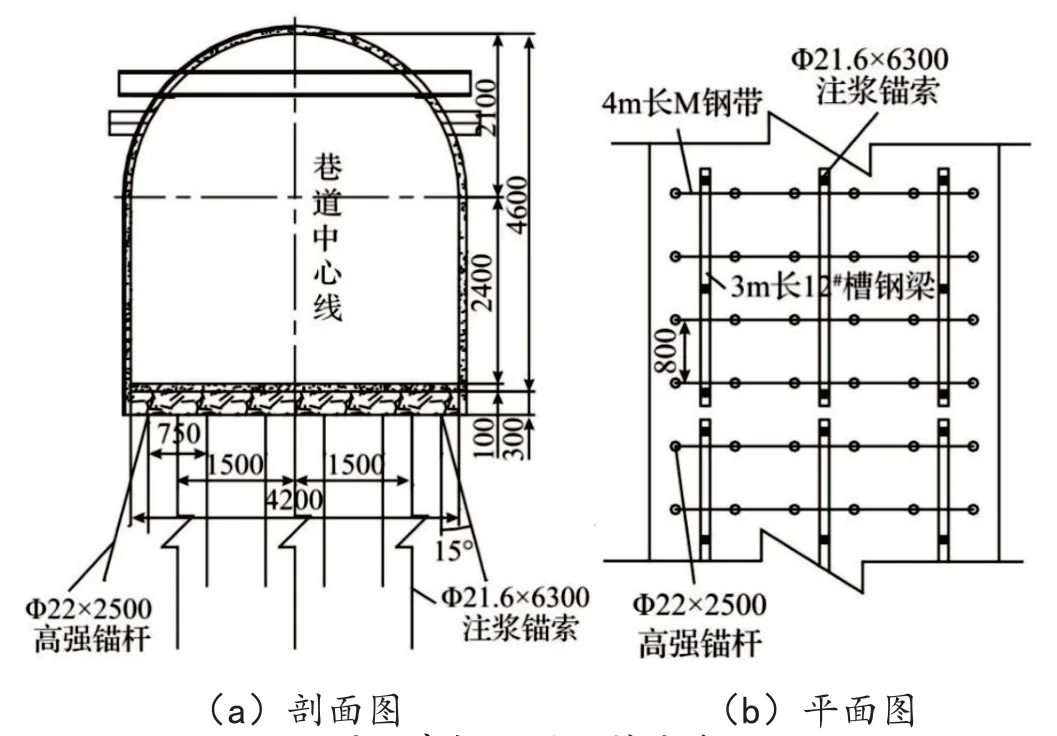

①锚杆、钢带及金属网补强加固。底板加固采用锚杆+M钢带+菱形金属网进行补强加固,M钢带垂直巷道掘进方向布置。支护采用的屈服强度500MPa、规格φ22mm×2500mm螺纹钢锚杆,按照750mm×00mm间排距布置,每排布置6根锚杆,每根锚杆采用2支规格MSM2350锚固剂锚固,施加的预紧力矩在250N·m以上;采用的M钢带长度4000mm,每隔750mm开一个孔,一根M钢带固定6根锚杆;金属网采用镀锌铅丝编制而成,网孔为200mm×200mm,网片间搭接距离在100mm-200mm。具体底板加固设计方案见图1。

图1 底板加固设计方案

②注浆锚固施工。底板采用锚网+短钢梁进行加固,具体如图1所示,每布置3根锚索采用1根钢梁固定,钢梁布置在金属网上面。钢梁为长度3000mm的12#槽钢,锚索为φ21.6mm×6300mm的中空注浆锚索,排距1300mm、间距1500mm。每根锚索采用2支型号MSM2350树脂锚固剂锚固。锚索钻孔通过ZQJC-360/7.1钻机钻进。注浆锚索施工完毕后,从1530m位置向1560m位置依次注浆,注浆前采用水泥浆封堵锚索孔口,避免跑浆。注浆浆液为水灰比0.8-1:1的水泥浆(水泥为普通硅酸盐水泥),注浆压力为0.8-1.5MPa。注浆结束48h后,在锚索端头安装钢梁、托盘(90mm×90mm×10mm)并进行张拉,施加的预紧力在36MPa以上。

③底板混凝土浇筑。待锚索张拉完成后,在巷道底板上浇筑厚度100mm、强度为C20混凝土,充分提高底板强度及稳定性。文中所提底鼓防治技术具有下述主要优势:A.充分发挥注浆+锚杆+锚索+金属网+钢梁等耦合支护技术优势,支护完成后底板岩层与支护体系形成一个整体,提高底板岩层整体强度以及稳定性,并将底板应力集中向深部转移;B.底板浇筑混凝土为被动支护,可提高浅部岩层抵抗变形能力;C.提出的底鼓防治措施可以顶板、巷帮支护结构构成完整的围岩支护体系,从而控制围岩巷道变形。

4.现场应用分析

为了检测底鼓防治技术应用效果,对采取底鼓防治措施的巷道围岩变形进行检测,具体检测结果见图2。

图2 围岩变形监测结果

从变形检测结果得知:(1)巷道采取底鼓防治技术后,底鼓量、巷帮收敛以及顶板下沉量得以有效控制,其中底鼓量最大为57mm、巷帮最大收敛量为37mm、顶板最大下沉量为42mm,表明巷道采取的底鼓防治措施取得显著成果;(2)底鼓防治措施施工10d后底鼓变形量显著小于巷帮及顶板收敛量,施工10-40d后底鼓变形量基本平稳,施工完成50d后底鼓量基本不在增加,底鼓防治措施起到显著围岩控制作用。通过对底鼓加固可将巷帮传动的应力向深度转移,并提升巷道底板岩层强度及稳定性,从而降低底鼓量。

因此,在深部大断面软岩巷道掘进中,采用锚杆+钢带+金属网并结合注浆锚索可有效控制底板变形,可起到有效的围岩控制效果。

5.总结

(1)6502运输巷底鼓主要原因是巷道埋深大,地质构造影响底板破碎、底板承载力不强,巷道支护仅强化顶板以及巷帮,从而导致底板在集中应力作用下出现严重底鼓。(2)针对巷道底鼓原因并结合巷道围岩地质条件,提出以“注浆+锚网索梁”为核心的底鼓防治措施,现场应用后,巷道底鼓量控制在57mm以内,底鼓控制效果显著。