空调热泵热回收技术在芯片制造基地的应用

文_王吉标 魏腾腾 李凯

华清安泰(北京)科技股份有限公司

1 逐月冷热负荷和余热分析

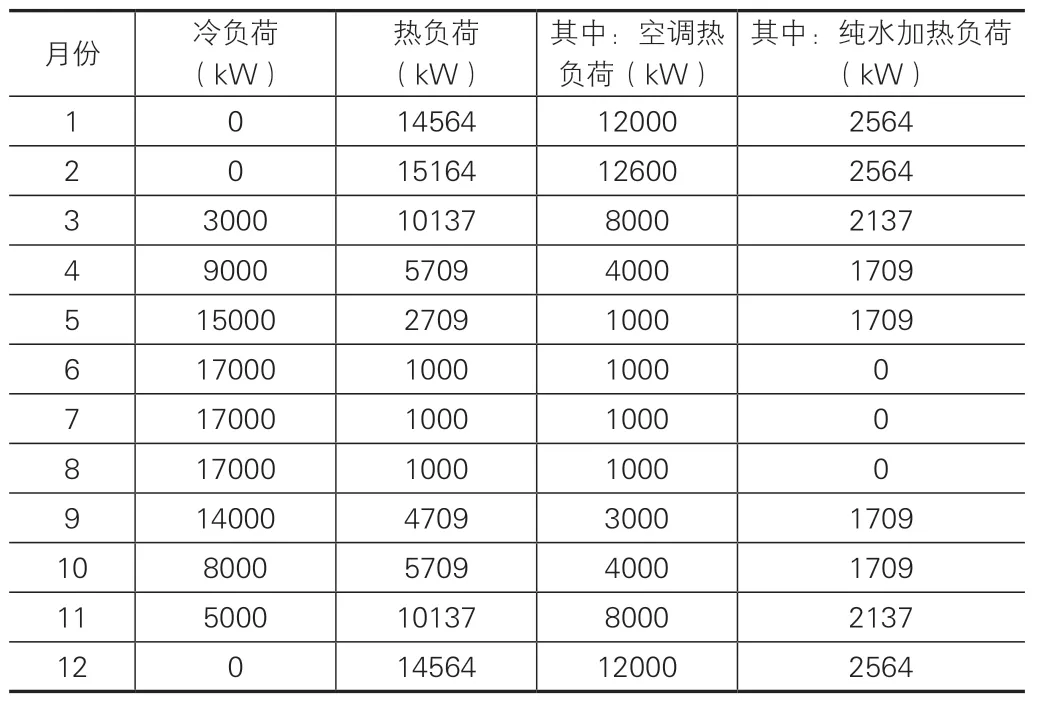

本工程为单晶硅切片制造基地提供冷热源,总建筑面积为6.75 万m2,建筑使用功能为切割太阳能用单晶硅硅片。该基地内主生产厂房为净化车间,夏季空调系统需要供冷,同时有再热需求,冬季需要供热,过渡季节同时有冷热需求。在春秋冬三个季节内生产工艺需要的纯水在制备过程中需要加热。项目空调最大冷负荷为17MW,最小冷负荷为3MW。最大热负荷为15MW,最小热负荷为1MW,各个月份需要的冷负荷和热负荷如表1。

表1

供冷供热设计供回水温度如表2。

表2

制造基地内采用线切机进行芯片切割时需要8℃左右的冷却水进行工艺冷却,该冷却水系统由冷水机组制备,采用冷却塔进行散热,全年24h 行。冷却塔作为散热设备,冬季冷却水系统进塔温度25 ~28℃,出塔温度20 ~24℃,冷却水量4000m3/h。

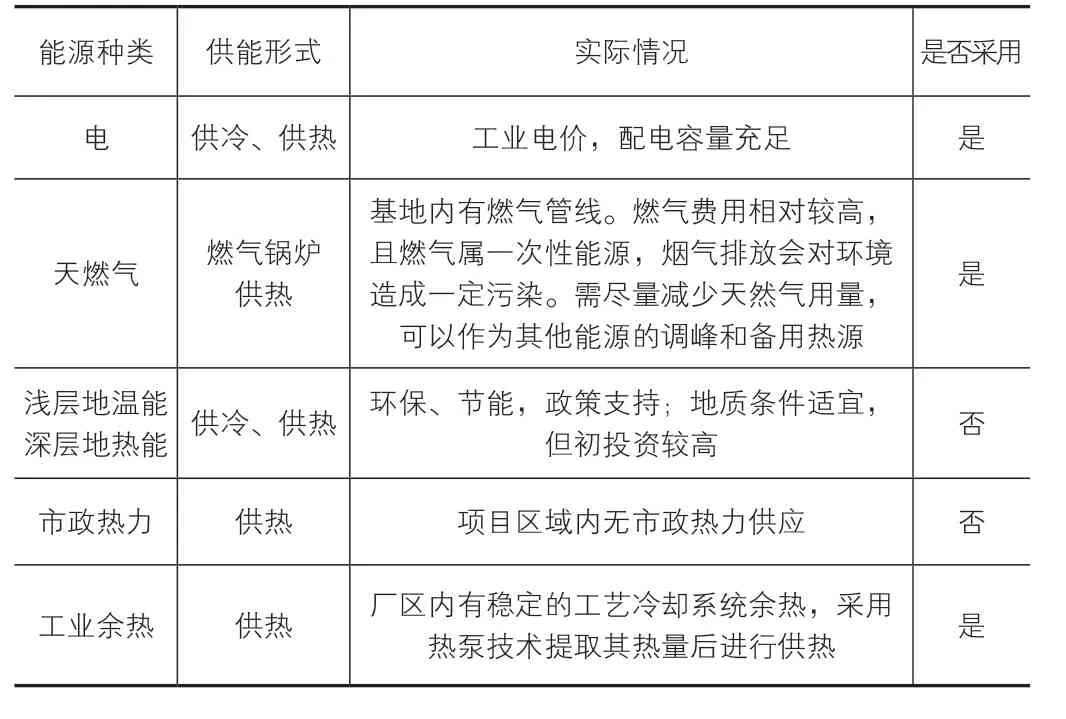

2 用能比选

项目周边可利用的能源形式对比如表3。

表3

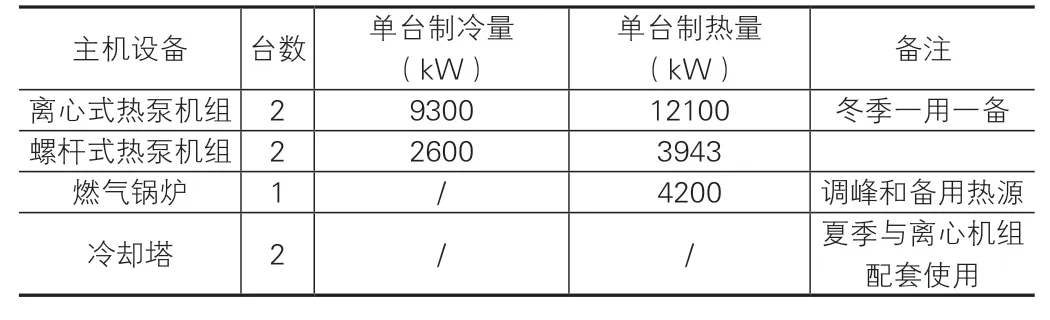

3 冷热源系统配置

本项目能源系统采用热回收+电制冷+燃气锅炉相结合的多能源供能系统,以高效节能的热回收热泵技术为主,燃气锅炉为辅,作为调峰和备用热源。供冷采用空调热回收供冷+冷水/热泵机组+冷却塔系统;供热采用空调热回收供热+工业余热回收供热+燃气锅炉(调峰及备用)系统。主机设备配置情况如表4。

表4

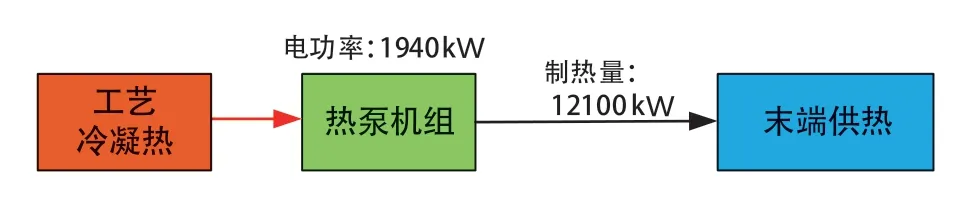

3.1 工业余热回收利用

本项目冬季工艺冷却系统的进塔温度25 ~28℃之间,冷却水量为4000m3/h,通过热泵技术,可提供50℃的热源水。提取完热量的冷却水再回到冷却水系统中,同时由于余热回收后冷却水温度已经降低,可以减少工艺冷却塔风机开启数量,减少工艺冷却系统的用电量。

采用热泵技术回收工艺余热进行冬季供热(图1)。

图1

采用该技术制备12100kWh 热量需要的电费为:1940kWh×0.69 元/kWh=1339 元;而采用燃气锅炉制取相同热量需要燃气量为1200Nm3,燃气费用为1200×2.98元=3576 元。可以看出,采用热泵回收技术运行费用仅为燃气锅炉供热的40%左右。

3.2 热泵热回收技术

从每个月供冷和供热负荷分析,除冬季三个月外,其它月份均同时有冷热负荷需求。除冬季外,供热负荷均小于供冷负荷,可利用螺杆热泵机组在制冷的同时“免费”回收冷凝热为建筑供热,可大大节省后期的运行费用。即采用1 台热泵机组,一端供冷,一端供热,机组能效为:(制冷量+制热量)/用电量;而采用冷水机组供冷时,机组能效为:制冷量/用电量。

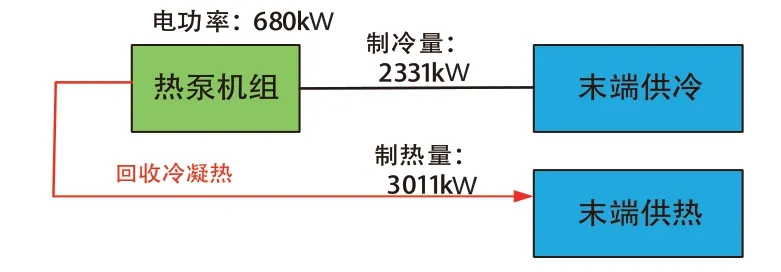

以同时制备2331kWh 冷水和3011kWh 热水为例测算运行费用,对比分析如下:

(1)热回收系统(图2)

图2

开启一台热泵主机便可同时满足供冷、供热,主机能效:(2331+3011)/680=7.85;主机电费:680×0.69=469 元/h。

(2)常规系统(图3)

图3

需同时开启冷水机组供冷、燃气锅炉供热,制冷主机能效:2331/462=5.0;燃气、电费:462×0.69+334×2.98=1314 元/h。

可以看出,采用热回收技术,可大大降低运行费用。

4 不同季节运行模式

冬季供热运行时以工业余热回收系统为主,不足时再开启燃气锅炉调峰供热;冷热同时有需求时,采用热泵热回收技术制备全部热水,以热回收制备的冷水作为基础负荷,不足部分开启冷水/热泵机组+冷却塔进行补充。

5 运行费用测算

本制造基地全年24h 运行,空调冷热指标高,用能量非常大,表5是对采用热泵热回收、余热利用系统与常规能源系统进行全年耗能对比。

表5

可以看出,采用热回收和工业余热利用的能源形式,每年可减少500万Nm3的天然气耗量,运行费用仅为常规能源的60%左右。

6 结语

本项目从论证、设计、安装、调试历时2 年,目前已运行7个月,完全达到使用要求。工业建筑能耗高,生产过程中有大量的余热产生,且存在冷热同时需求的情况。采用本系统的设计思路,能够降低运行费用,减少化石能源消耗和污染物排放为工业建筑余热回收利用提供一种技术方法。,