金湾电厂废水零排放技术研究与实践

文_陈亮辉

广东珠海金湾发电有限公司

1 废水来源及回收去向

1.1 制水系统再生废水及浓水

除盐制水系统平均月产浓水14400m3,再生阳床8 次、软化器14 次、混床8 次。再生废水、浓水及其它正反洗水混合排放,产生高盐浓废水约2160m3。再生废水pH 超标,SS 较高,氯离子含量约1500mg/L,含盐量约3000mg/L。需对除盐制水系统再生废水设施进行改造,将高盐的酸碱废水分类收集、单独处理。

1.2 精处理系统再生废水

精处理系统共有精处理混床6 台,正常运行时4 运2 备,平均每月再生8 次,产生混合废水约6816m3。再生过程中废水未进行分类收集,废水水质氨氮含量为200 ~300mg/L,氯离子含量约为3000mg/L,因再生废水只是进行简单中和,回水系统使用后增加了脱硫废水量。因此需对精处理系统再生废水设施进行技术改造,将高盐的氨氮废水分类收集处理。

1.3 氨区废水

氨区产生的氨氮废水平均每月排放约为720m3,废水氨氮含量较高,约150mg/L,氨氮废水直接排放至工业废水池,存在超标排放问题。因此,需要将这部分废水单独回收至回水池后经锅炉水封槽消纳处理。

1.4 脱硫废水

金湾电厂2019年脱硫废水双机平均排放量为0.8~10.8m3/h,处理流程:FGD 废水旋流器→预沉池→缓冲池→中和箱→沉降箱→絮凝箱→澄清池→清水池→清水泵→工业废水处理系统→排入大海,因脱硫废水水质与锅炉燃烧的煤质、浆液浓度、氧化风量、吸收塔内的浓缩倍率等因素相关,水质硬度大,含盐量高,难以回收利用。

根据以上废水水源梳理,只要消纳完化学再生废水、氨区废水及精处理酸性氨氮废水后,重点处理脱硫废水就可以实现全厂零排放。

2 废水处理技术方案比选

2.1 预处理方案

2.1.1 高效澄清器-超滤

末端废水经过处理后将Ca2+、Mg2+及硅等致垢离子除去,保证后续膜浓缩工艺能稳定、安全运行。废水从调节池加压后输送至高效澄清器内,再投加Ca(OH)2(或NaOH)以及Na2CO3进行混凝澄清,出水进入清水池后再加入HCl 调节出水pH 至7~7.5;出水经过滤器过滤后增压送至超滤系统处理后再作为膜浓缩系统水源。

2.1.2 管式微滤

末端废水在预沉池去除大的悬浮杂质后,经配水井进入反应槽,在反应槽1 内投加Ca(OH)2或NaOH;后在反应槽2 内投加Na2CO3溶液。将水中的Ca2+、Mg2+进行固体沉淀;经过处理后的水溢流到浓缩池内,用循环泵输送到管式微滤膜进行固液分离。

两种方案均能满足软化处理要求,高效澄清器-超滤方案较为成熟,并已有应用案例,更加适合为末端废水预处理方案。

2.2 浓缩减量方案比选

2.2.1 膜法浓缩技术

(1)高压反渗透

高压反渗透是以膜内外压力差为推动力,将溶液分离出溶剂的分离技术。对膜一侧的溶液施加压力,当超过它的渗透压力时,溶液会逆着自然渗透的方向作反向渗透。在膜的低压侧得到透过的渗透液;高压侧得到浓缩的浓缩液。

(2)电渗析技术

电渗析是利用离子交换膜对阴、阳离子的选择透过性能,在外加直流电场力的作用下,使阴、阳离子定向迁移透过选择性离子交换膜,从而使电解质离子从溶液中分离出来。

2.2.2 热法浓缩技术

(1)多效蒸发

多效蒸发工作原理是利用前一级蒸发器产生的二次蒸汽汽源作为后一级蒸发器的热源,以此实现蒸汽热能的循环利用,从而提高热能利用率。

(2)机械蒸汽再压缩技术

MVR 的原理是将蒸发器排出的低品位二次蒸汽通过压缩机再次压缩到较高温度和压力,重新得到热品位较高的蒸汽,取代新鲜蒸汽作为热源。

上述浓缩工艺均能满足末端废水浓缩减量要求,根据目前废水量情况,考虑将除盐再生高盐废水进行膜浓缩减量,浓缩后与脱硫废水汇集进入后端蒸发固化单元继续处置。

2.3 蒸发固化方案比选

2.3.1 烟气余热蒸发

在电除尘器与脱硫吸收塔之间旁路设置废水蒸发浓缩系统,将脱硫废水送到浓缩塔内,使用循环泵进行塔内部循环喷淋,利用烟气余热对塔内雾化的脱硫废水进行蒸发浓缩处理,水分随烟气经除雾器处理后排放,浓缩液通过输送泵送入压滤分离装置形成滤饼,加入石灰中和处理后外排。

2.3.2 旁路烟气蒸发

旁路烟气蒸发技术是利用电站锅炉烟气余热,把处理后的脱硫废水喷入单独设置的热烟气蒸发器中进行雾化干燥,采用旁路烟气蒸发工艺可以避免传统烟道喷雾干燥技术结垢、堵塞等缺点,是一种新型可靠的废水固化技术。

2.3.3 蒸发结晶

现阶段蒸发结晶工艺主要包括多效蒸发结晶技术和蒸汽机械再压缩技术。多效蒸发技术将加热后的盐水在多个串联的蒸发器中蒸发,利用前效蒸发产生的二次蒸汽,作为后效蒸发器的热源,后效中水的沸点温度和压力比前效低,之间的热能再生利用可以重复多次。蒸汽机械再压缩技术是指将蒸发器蒸发产生的原本需要冷却水冷凝的二次蒸汽,经加压后,提高蒸汽压力和饱和温度,增加热焓,再送入蒸发器作为热源,替代新蒸汽循环利用。

2.3.4 主烟道蒸发

膜浓缩系统的浓水进入喷雾水箱临时储存,再经喷雾水泵加压后送至烟道喷雾喷嘴,在喷嘴前另外设置一路压缩空气管道对废水进行辅助雾化,保证雾化后的液滴粒的直径控制在50 ~100μm,使其在与烟气接触的过程中完全蒸发,蒸干后的盐分通过除尘器捕集进入灰系统,蒸发的水分以水蒸气形式进入烟气。此技术缺点是当废水中大颗粒堵塞喷嘴,喷嘴雾化效果将下降;烟道内喷嘴等设备需要检修时不能单独隔离;受机组负荷影响大,处理水量不足;空气预热器后烟温偏低,蒸发不彻底,导致积灰和腐蚀等。

通过以上综合对比,采用旁路烟道蒸发工艺系统简单,投资运行费用较低,单独设置干燥塔,对主烟道系统基本无影响。可进行底渣和飞灰分置,不影响灰的综合利用,消除结晶盐处置问题。

3 节水及废水零排放改造方案

3.1 方案实施

结合烟气蒸发工艺条件,金湾电厂选择“预处理+膜浓缩减量+旁路烟道旋转雾化蒸发”工艺方案。

工艺方案如下:①除盐再生废水先中和处理,再经化学除硬浓缩减量处理,产生的浓水送至新建旁路烟道蒸发系统进水池;产生的纯水为湿式电除尘器补水箱补水。②脱硫废水经简单过滤处理后直接送至新建的旁路烟道蒸发系统进水池。

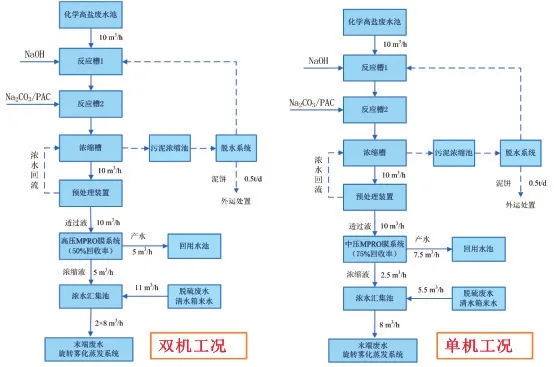

为满足单双机运行不同需求,此项目采用高压膜浓缩工艺,可在50%~80%负荷下灵活控制,实现运行成本最优化,流程如图1:

图1 高压膜浓缩工艺

3.2 各系统技术改造措施

除盐制水系统浓水及再生废水分类收集改造,流程如下:除盐制水系统→反渗透浓水→服务水箱(除盐制水系统→再生废水→分类收集→高盐废水→酸洗池)。全膜法制水系统再生废水排放管道改造,避免机组排水槽检修导致停运制水。精处理再生废水分类收集改造,流程如下:精处理再生废水→树脂冲洗水→新制水水源(酸性氨氮废水→锅炉水封槽补水源,碱性废水→回水池补水源)。氨区废水排放管道进行改造,避免酸洗池排放口氨氮超标。新建化学高盐一套预处理、高压膜浓缩减量系统及两套旁路烟气干燥塔。

4 结语

全厂废水零排放改造后,减少脱硫废水排放约7.9 万t,回收再生废水33.3 万t。COD 可减少化学需氧量12.6t/a,折合减少污水排污费8820 元;SS 可减排悬浮物210t/a,折合减少排污费3.7 万元,减少氨氮混合废水排放约2.5 万t,氨氮减少2.66t/a,折合减少污水排污费2328 元。