抗高温蒸汽氧化ZrC/Cr复合涂层制备与性能研究

尚 灿

(苏州湖天电气开发有限公司 技术部,江苏 苏州 215004)

2011年日本福岛核电站爆炸暴露了作为核反应堆第一道安全屏障[1]的锆合金燃料包壳材料存在的安全隐患[2-4]。在反应堆第一回路发生失水事故(Loss of coolant accident,LOCA)时,锆合金燃料包壳在高温下与水蒸气发生锆水反应,释放大量氢气,进而引发爆炸,造成反应堆结构破坏,放射性物质泄漏。福岛核电站事故引发了世界各核电大国对反应堆新型燃料包壳材料研发的重视,并开始着手事故容错燃料(Accident tolerant fuel,ATF)包壳的研发,以期在维持或提升正常运行工况下性能的前提下,进一步提升燃料包壳LOCA事故发生时的耐高温蒸汽氧化性能。

涂层包壳作为新型ATF包壳研发的重要方向,因其具有研发周期较短、不改变原燃料组件尺寸设计、保留燃料包壳原有力学性能并能明显提升其抗高温蒸汽氧化的性能等特点,而有望在较短时间内替代目前所用的传统锆合金燃料包壳。

本文采用激光涂覆方式在锆合金表面通过预制粉末的方式制备ZrC/Cr复合涂层,通过调整涂层粉末配比获得具有良好抗高温蒸汽氧化性能的涂层材料,为事故容错锆合金包壳表面涂层制备和筛选提供重要参考。

1 试验材料与方法

试验所用材料及状态见表1所示。

表1 试验材料

将ZrC和Cr粉末按比例在球磨机中混合均匀,预置于锆合金管表层,预制粉末厚度约90μm~130μm。采用激光熔覆方式将预置粉熔覆在基层管外表面,角速度为45°/min,保护气流量为25L/min,工作头电压-10V,同时对管内做水冷处理。

采用TGA分析仪对涂层样品进行高温水蒸气环境下氧化测试,氧化温度1204℃,氧化时间3600s;采用扫描电镜及附带的能谱仪(SEM/EDS)分别对氧化后的样品截面进行微观组织观察和元素分析;采用X射线衍射仪(XRD)对涂层物相进行检测分析;采用显微硬度计对预置粉末ZrC/Cr复合涂层进行显微硬度检测分析。

2 试验结果及讨论

2.1 涂层制备工艺结果分析

采用激光熔覆方式制备ZrC/Cr复合涂层工艺及结果见表2所示,其中1-3#样品复合涂层中ZrC与Cr质量比为1:2,4-6#样品复合涂层中ZrC与Cr质量比为1:4。采用预置粉的方式激光熔覆涂层,涂层厚度较为均匀,表面较为平整。由于ZrC的混入,涂层表面金属色泽不明显。

表2 激光熔覆ZrC/Cr复合涂层工艺与表面形貌

2.2 涂层界面组织与元素分析

采用预置粉末的方式可以显著降低熔覆层与锆合金基体的冶金反应,同时并显著减小对锆合金基体的热影响。由于预置粉末制备涂层的冶金特点不同于同步送粉激光熔覆技术,在一定程度上更加容易实现涂层材料的均匀性。

对ZrC/Cr复合涂层(复合涂层预置粉中ZrC和Cr粉末配比为1:2)微观形貌进行观察,涂层分为三层,上层为熔覆层,中间为熔合区,下侧为锆合金基体材料。熔覆层无偏聚现象或ZrC陶瓷上浮现场出现,组织较为均匀和致密。熔覆层平均厚度约80μm,熔覆层与锆合金基体之间的熔合区宽度约10μm~30μm。熔覆层和锆合金基体通过熔合区实现了良好的结合。

对熔覆层和熔合区进行EDS分析,发现熔合区Zr元素相对含量明显高于熔覆层中含量,熔合区中Cr元素相对含量低于熔覆层中的含量。元素的含量变化说明熔覆层与熔合区存在一定的元素扩散,从微观形貌上可以看出复合涂层具有良好的冶金质量。

对ZrC/Cr复合涂层(复合涂层预置粉中ZrC和Cr粉末配比为1:4)微观形貌进行观察,可以看出,熔覆涂层结构中上下层致密度存在明显差异,将复合涂层明显划分两个区域,即上层致密区域和下层疏松区域。疏松区域存在未熔合,这是涂层熔覆过程中激光功率偏低,底层预置粉未获得足够的能量而造成的熔覆缺陷。但熔覆层仍然与锆合金基体实现了冶金结合。

2.3 涂层物相分析

对复合涂层表面进行XRD分析,预制粉末ZrC与Cr粉末配比为1:2激光熔覆ZrC/Cr复合涂层XRD分析结果见图1所示。从图中可以看出该样品的物相构成主要是Cr、ZrC相及少量的m-ZrO2、t-ZrO2、Cr23C6、ZrO等物相组成。高温环境下ZrC相发生分解,分解出的C与Cr形成Cr23C6相,Zr与O结合形成Zr的氧化物相。

图1 预置粉末激光熔覆ZrC/Cr复合涂层XRD图谱

2.4 涂层锆合金高温蒸汽氧化行为

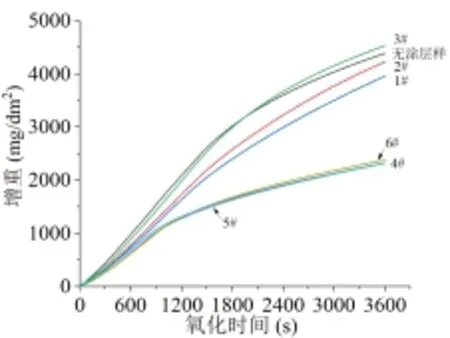

对采用不同成分配比的ZrC/Cr复合包壳管进行高温水蒸气氧化试验,单位面积氧化增重与氧化时间关系曲线如图2所示。从图中可以看出,预置粉配比对ZrC/Cr复合包壳管的抗高温水蒸气氧化性能影响较大。由ZrC与Cr粉末配比为1:2的预置粉熔覆得到的ZrC/Cr复合包壳管经1204℃高温水蒸气氧化3600s后,其单位面积氧化增重与无涂层的锆合金原材料包壳管的氧化增重相当。说明复合涂层对锆合金基体没有起到有效的保护。从1-3#样品制备工艺与其对应的氧化增重曲线可以看出,制备过程中激光功率越高的涂层样品氧化增重略低,熔覆过程中激光容量越高,预制粉末获得的能量就越大,熔融后的金属液流动性相对较好,冷凝后的组织相对较为致密,对基体能起到一定的保护作用。制备过程中螺距大的涂层样品搭接率偏低,氧化增重偏低,高温氧化性能表现的稍好一些。

4-6#样品经1204℃高温水蒸气氧化3600s后,其单位面积氧化增重明显低于无涂层保护的原始锆合金包壳管。氧化增重约为无涂层锆合金管的一半,说明在高温蒸汽环境下,涂层材料表现出良好的抗高温蒸汽氧化性能,对锆合金基体起到了良好的保护作用。在涂层制备过程中,涂层熔覆于锆合金包壳管外表面,在高温蒸汽氧化过程中采用的是双面氧化的方式,涂层管内壁无涂层保护,因此,样品氧化增重主要来自于涂层管内壁。

对涂层样品氧化后涂层外观进行观察,高温蒸汽氧化后,样品表面涂层均无开裂或剥落,具有较好的完整性,涂层质量较好。

图2 Zr/C复合涂层包壳管高温蒸汽氧化结果

2.5 显微硬度分析

对预置粉ZrC与Cr粉末配比为1:4的涂层样品截面进行显微硬度检测分析,沿垂直于熔覆层方向间隔50μm进行多点测试,结果如图3所示。可以看出其硬度值从熔覆层至锆合金基体呈逐渐降低的趋势,靠近涂层表面表现为较高的硬度值(350HV~380HV),锆合金基体的硬度较低(200HV~220HV),涂层-基体过渡区无高硬度值出现。

图3 涂层样品硬度分布

3 结论

(1)在锆合金包壳管表面预置涂层粉末,采用激光熔覆的方法,成功制备出了ZrC/Cr复合涂层,涂层厚度90-120μm,外表面平整,组织均匀致密,与锆合金基体结合良好。

(2)ZrC/Cr复合涂层中ZrC与Cr粉末配比对涂层高温水蒸气氧化性能影响较大,其中ZrC与Cr粉末配比为1:4的复合涂层在1204℃高温水蒸气环境中表现出了良好的抗高温水蒸气氧化性能,氧化增重约为无涂层锆合金包壳管氧化增重的一半。

(3)ZrC/Cr复合涂层硬度高于锆合金基体,涂层样品显微硬度由涂层至基体过渡平缓。