UV固化的水性含氟聚氨酯的制备与表征

王石平

(江门市蓬江区文森装饰材料有限公司,江门 529000)

聚氨酯(PU)全称为聚氨基甲酸酯(Polyure-thane),是由氨酯基(-NHCOO-)和异氰酸酯基(-NCO-)聚合而成的嵌段高分子聚合物,因其具有高弹性、高拉伸强度、高韧性、耐低温、耐脆化等优点被广泛应用于涂料、纺织、建筑、印染等领域。(赵红玉等,2019)根据分散体系的不同,聚氨酯可分为溶剂型聚氨酯和水性聚氨酯。水性聚氨酯就是指在聚氨酯大分子链上引入亲水基团,在制备过程中以水作为分散媒介将其分散到水中而制得的聚氨酯乳液。目前常见的水性聚氨酯多是以多元醇类物质作为软段主要原料,二异氰酸酯类物质作为聚氨酯硬段。首先将软硬段进行预聚,同时在预聚过程中还需要加入亲水性小分子扩链剂在聚氨酯扩链的过程中引入亲水性的官能团(羧基、仲胺基及磺酸基等),在预聚过程结束后还需要通过中和反应,转化为碱金属盐或者铵盐等在水系溶液中容易发生电离的物质,使得反应生成的聚合物可以稳定地分散在水系溶液中,达到自乳化的目的。在上述过程中还可以通过调节成盐剂以及各种添加剂等通过调节聚氨酯分子之间结构的规整性、分子间的作用力来调整聚氨酯的性能。

紫外光固化(UV 固化)是一种高效节能环保的固化方式,原理是光引发剂在高能量紫外光照射下产生活性自由基从而引发低聚物与活性稀释分子发生光化学反应,产生连锁聚合,从而使液相体系交联聚合而固化。(王菊生,2009)与热固化反应相比,UV固化具有固化温度低、速度快、能耗低、效率高、费用低等特点,因而广泛应用于塑料、皮革等材料的固化。(Hakeim O A,2014)UV 固化原理类似于传统的干燥过程,但其不同之处就是传统的干燥过程是由于溶剂的挥发而产生的硬化,但UV 固化交联过程不存溶剂的挥发,更加安全环保。UV 固化通常由光引发剂、活性稀释剂、UV 低聚物3 部分组成。传统的UV 固化多使用分子量很低的丙烯酸功能单体作为活性稀释剂,丙烯酸功能单体很难完全反应,残留的丙烯酸功能单体不仅会影响紫外线光的穿透能力影响固化效果,还会刺激人体的皮肤粘膜使人发生过敏反应同时还会对生态环境产生影响。(Karim M 等,2015)随着人们环保意识的逐渐增强,环静标准的不断提高,传统的UV 固化技术慢慢被取代,越来越多更环保安全的UV 固化技术逐渐被研发出来,如以水作为稀释剂的新型的水性UV 低聚物,可以减少丙烯酸功能单体的使用。

氟是电负性最大的元素,具有极低的极化率,因此氟原子与碳原子形成的-C-F-键的键能很高(高达485kJ/mol),如此高的键能可以使他们组成的材料具有很好的耐热性和耐侯性。另外由于相邻氟原子之间具有较大的位阻和排斥作用,所以氟元素原子不会排列在同一平面内而是沿着碳链呈螺旋状分布,从而形成空间位阻保护碳碳主链,使其他分子和基团难以插入空隙中进行反应。(陈俊耀,2015)因此使他们组成的材料具有很好的耐氧化、不粘性、低摩擦性、耐热性、耐候性、耐化学腐蚀性等特点,广泛应用于军工、航空航天等特种领域。(张晓荣等,2014)聚氨酯材料具有一定的微观相分离结构,将氟原子引入聚氨酯中形成含氟聚氨酯,其分子结构和性能都发生改变。相比于普通聚氨酯材料含氟聚氨酯的耐热性、耐候性、耐化学腐蚀性等性能均有所提高,因此,含氟聚氨酯聚合物的结构研究越来越受到关注。常见的含氟聚氨酯可根据其结构中氟原子的位置不同而分为3种:①氟原子通过单官能的调聚剂进行调聚,取代聚氨酯聚合物末端的集团形成端基型含氟聚氨酯,含氟原子的聚氨酯聚合物末端具有较低的表面能与摩擦性,而不含的部分又与其他聚合物具有很好的相容性。(杨晨等,2014)此外,端基型含氟聚氨酯由于-C-F-基团位于高分子末端对分子链的构象影响小,分子链对迁移的阻碍较少,基团更容易在不同界面之间迁徙,在表面张力的作用下,端基型含氟链段可以通过表面富集形成胶团,从而改变聚合物的表面及溶液性能。(霍涛,2013)②从聚氨酯聚合物侧链基团引入氟原子而形成的聚氨酯被称为侧链型含氟聚氨酯聚合物。氨酯聚合物末端基团较少,很难通过取代端基基团而提高聚氨酯聚合物中的氟含量从而提高-CF-基团的含量,而-C-F-基团的含量很大程度上决定了聚合物的耐热性、耐候性等性能,因此而侧链引入含氟基团可以解决这个问题。(Li J 等,2015)③另外一种就是通过在聚氨酯大分子主链中插入氟原子而形成的主链型含氟聚合物,常用的方法有通过含氟异氰酸酯和其他二元醇反应制备引入氟原子,通过将含氟聚醚、含氟聚酯或与不含氟的聚醚或聚酯混合后作为软段引入氟原子(Wang H 等2015),或将短链含氟二醇或含氟二胺作为扩链剂硬段引入(Castellano M等2014)。

水性聚氨酯具有优良的耐化学性、耐磨性等,且在生产过程中由于使用水为主要媒介,胆量减少了有机溶剂的使用,从而对环境保护起到了积极的促进作用。但相比于传统的聚氨酯,由于亲水基团的引入聚氨酯的成膜性能下降严重,且在使用过程中耐水性较差。本实验通过向水性聚氨酯高分子结构中引入氟原子,可明显降低材料的表明张力,材料的耐水性、耐候性明显提高。另外,本实验还利用了UV 固化的方法所特有的固化温度低、速度快、能耗低、效率高、费用低等特点,极大的改善水性含氟聚氨酯的固化结构,提高了材料的综合性能。

1 实验部分

1.1 实验仪器

841Y 型电热恒温鼓风干燥箱、买莱特MLT-12025 紫外光固化机、IKARET control-viscwhite 磁力搅拌器、奥豪斯分析天平EXPLORER 电子分析天平、Thermo Scientific Nicolet iN10系列显微红外光谱仪,配备LN-cooled MCT 检测器、elsa Nano C 型粒度分析仪、漆膜附着力测试仪(QCJ型)天津永利达材料实验机有限公司。

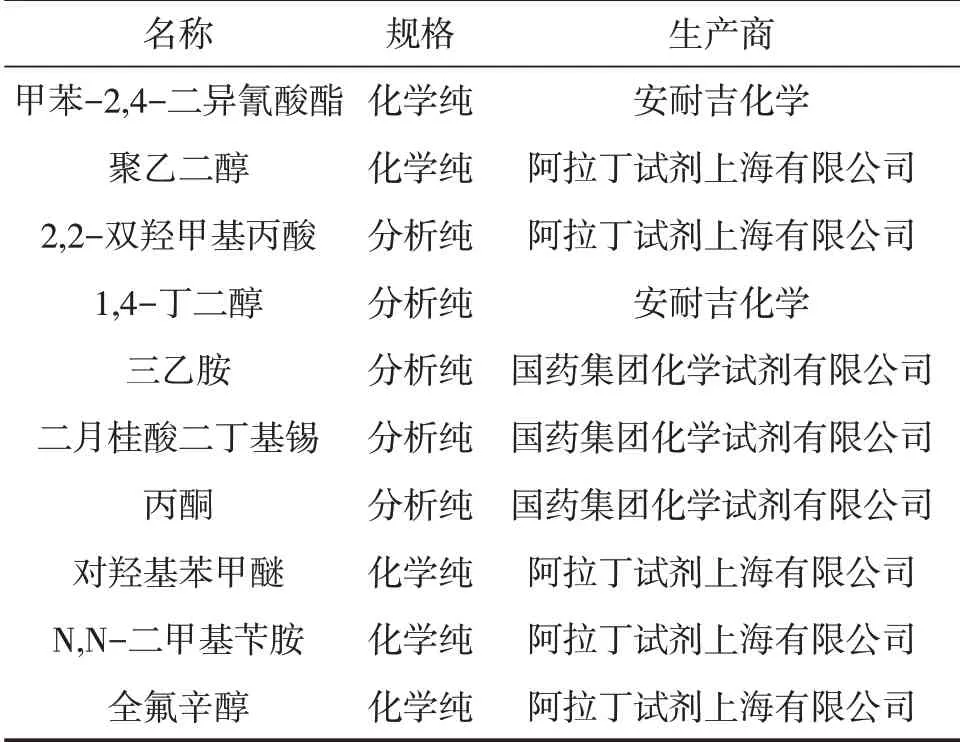

1.2 试剂与材料

表1 试剂与材料规格列表Tab.1 List of reagents and material specifications

目前常见的用于合成水性聚氨酯的二异氰酸酯类物质按照类别来分可分为三种:脂肪族二异氰酸酯(六亚甲基二异氰酸酯、三甲基己烷二异氰酸酯等)、芳香族二异氰酸酯(2,4-甲苯二异氰酸酯、二苯基甲烷二异氰酸酯)和脂环族二异氰酸酯(异佛尔酮二异氰酸酯、二环己基二异氰酸酯)。(刘益军,2013)目前常见的用于合成水性聚氨酯的低聚物二元醇类物质按照类别来分可分为2种:聚醚型二元醇(聚乙二醇、聚丙二醇等)和聚酯型二元醇(聚己内酯、聚己二酸亚乙基酯)。(刘厚钧,2012)综合考虑价格及涂膜规整度等方面后,本实验选择使用芳香族二异氰酸酯中的2,4-甲苯二异氰酸酯(TDI)来作为聚氨酯硬段材料的组成部分,选择使用聚醚型二元醇中的聚乙二醇(PPG)来作为聚氨酯软段材料的组成部分。

为了稳定聚氨酯分散体粒径和提高乳液稳定,本实验选择使用2,2-双羟甲基丙酸(DMPA)作为亲水扩链剂。DMPA中与叔碳相连羧基的位阻效应降低了反应活性,可以保护活性较低的-COOH基团,减少了副反应的发生提高了亲水基团的含量,从而增加了反应的自乳化能力,得到稳定性较好的聚氨酯乳液。(47)此外,为了调节聚氨酯链条中的软硬段比例、降低反应体系黏度,提高反应的平滑度,促进反应正常运行,本实验还引入了1,4-丁二醇(BDO)、三乙胺(TEA)、二月桂酸二丁基锡(DBTL)和丙酮分别作为小分子扩链剂、成盐剂、催化剂和分散剂来使用。甲苯-2,4-二异氰酸酯、聚乙二醇、2,2-双羟甲基丙酸在使用前需要干燥处理,1,4-丁二醇、三乙胺、二月桂酸二丁基锡、丙酮等物质可直接使用。使用水溶性引发剂Darocur 2959。

1.3 UV固化的水性含氟聚氨酯的制备

本实验采用的是自乳化的方法制备水性含氟聚氨酯。不同于传统的外乳化法需要先通过本体聚合(或溶液聚合)在使用乳化剂通过强烈的搅拌使其强制乳化。自乳化是通过引入亲水基团后将其分散在水中,不使用任何乳化剂直接完成乳化过程。通过自乳化方法制备的水性含氟聚氨酯,乳液稳定性强且成膜性较好不易分成,因而越来越受到业界的追捧。

首先,准备一个三口圆底烧瓶置于IKARET 之上,向烧瓶内加入大小适宜的磁力转子,然后在烧瓶的其中二个口中分别连入IKARET 温度探头(温度探头注意位置,要保证浸于液面内,但不要碰到烧瓶底部)和氮气充入装置。然后透过加料口分别加入200gTDI、140gPPG 和0.34g DBTL,均速搅拌并缓慢加热至75℃,保持在此温度下反应2h。反应2h 后(反应体为聚氨酯预聚物)每20min 通过加料口向烧瓶内添加亲水扩链剂DMPA,同时适量滴入丙酮来调节反应体的黏度。继续反应2h后(此时约滴加了7次DMPA,反应体为含羧基的聚氨酯预聚物),向烧瓶中缓慢滴加溶于丙酮的全氟辛醇,滴加完成后继续反应2h,2h 后向反应体中加入适量的封端烧瓶中为完全反应的异氰酸根,此时可得到水性含氟聚氨酯聚合物。

向烧瓶内滴加事先溶解过对羟基苯甲醚(作为阻聚剂)和N,N-二甲基苄胺(作为促进剂)的GMA溶液,同时加入适量的丙二醇甲醚溶剂,在目标温度下反应一段时间(使用0.1mol/L KOH 溶液滴定,来确定反映的时间)。反应结束后将温度逐渐降低至50℃左右,加入TEA 进行中和成盐反应30min,然后进行减压蒸馏将丙酮脱出即可获得可UV 固化的水性含氟聚氨酯聚合物。

另取一烧杯,放入磁力转子并取定量上述成品,加入适量去离子水(确保树脂固含量在45%左右)放置在IKARET 之上,调高转速使聚合物迅速分散、乳化。30min后加入0.16g Darocur 2959,继续搅拌。然后使用XB 线棒涂布器将其涂到马口铁片上,在电热恒温鼓风干燥箱40℃的条件下烘烤干水分,然后使用紫外光固化机上进行光固化,固化能量为71mL/cm2。

1.4 样品的检测

1.4.1 红外光谱测试

采用傅里叶变换红外光谱仪对样品进行测试,测定范围为400~4500cm-1,分别率为4cm-1。

1.4.2 Zeta电位测试及乳液粒径分析

采用Delsa Nano C 型粒度分析仪测定水性含氟聚氨酯乳液粒径、粒径分布及Zeta电位,测试温度为20℃。

1.4.3 吸水率测试

将充分干燥的固化后样品裁剪成固定大小的正方形,精确称量起质量,然后将其在20℃条件下分别置于不用的烧杯中,然后均加入相同质量的去离子水,浸泡48h。浸泡完成后,用滤纸轻轻拭去表面残留水珠,测量其质量。吸水率为浸泡前后样品重量差与浸泡前样品质量比值的百分比。

1.4.4 耐水性测试

将样品置于常温去离子水中浸泡7d,观察观察样品表面状态是否出现起皱、变色、脱落等现象。

1.4.5 附着力测试

将光固化后的样品根据GB/T 9286-1988 标准使用附着力测试仪使用划格法进行测试。把附着力测试按从弱到强的顺序分为1~5个级别。

1.4.6 耐酸碱性测试

分别配置0.5N HCL 和0.5N NaOH 将光固化后的样品置于溶剂中浸泡24h,观察样品表面状态是否出现起皱、变色、脱落等现象。

1.4.7 水分散液储存稳定性的测定

UV 固化的水性含氟聚氨酯溶液贮存稳定性的测定:参照GB/T6753.3-1986《涂料存稳定性试验方法》恒温50℃条件下加速贮存30d。观察溶液结块情况,若无明显结块,则视为溶液稳定性较好。同时采用离心机在300r/min 条件下离心沉降15min,若无明显的沉降则乳液有6 个月左右的贮存稳定性。(刘盼盼等。2018)

2 结果与讨论

红外光谱测量显示样品在736cm-1、734cm-1和766cm-1处的特征吸收峰为-C-F-的面外摇摆振动,1242cm-1、1245cm-1处较强的吸收峰为-C-F-的伸缩振动峰说明氟原子成功引入到聚氨酯体系中。1542cm-1处特征吸收峰为仲酰胺的特征峰,是N—H的弯曲振动及C—N 的伸缩振动,说明氨基甲酸酯成功合在1638cm-1处有较为明显的-C=C-伸缩振动吸收峰,该峰在光照固化后消失,表明固化前树脂中存在较多的-C=C-双键,其在光照中参与固化反应,使预聚物交联成膜。

表2 乳液平均粒径、粒径分布及Zeta电位测量表Tab.2 Emulsion average particle size,particle size distribution and Zeta potential meter

水性含氟聚氨酯能否在水系溶液中稳定分散,主要取决于分子链上的羧基含量,起含量越高则亲水性越好,水性含氟聚氨酯分散形成的粒径越小且越稳定。Delsa Nano C 型粒度分析仪结果显示(详见表2):随着全氟辛醇(分别加入)的逐渐加入,越来越多的氟原子被引入到聚氨酯大分子中,材料的疏水性能逐渐升高,平均粒径也在逐渐增加,粒径的分布还算比较稳定。

Zeta电位衡量分散相在连续相中能否稳定存在的指标,电位绝对值越大,说明体系越稳定,对于乳液来说,一般认为绝对值大于30就处于稳定状态。(李冠荣等,2015)测试结果表明随着全氟辛醇的逐渐加入,氟碳侧链不同程度地破坏了羧基分布的均匀性,削弱了粒子表面的stem 层,Zeta 电位绝对值逐渐降低,溶液稳定性逐渐提高。

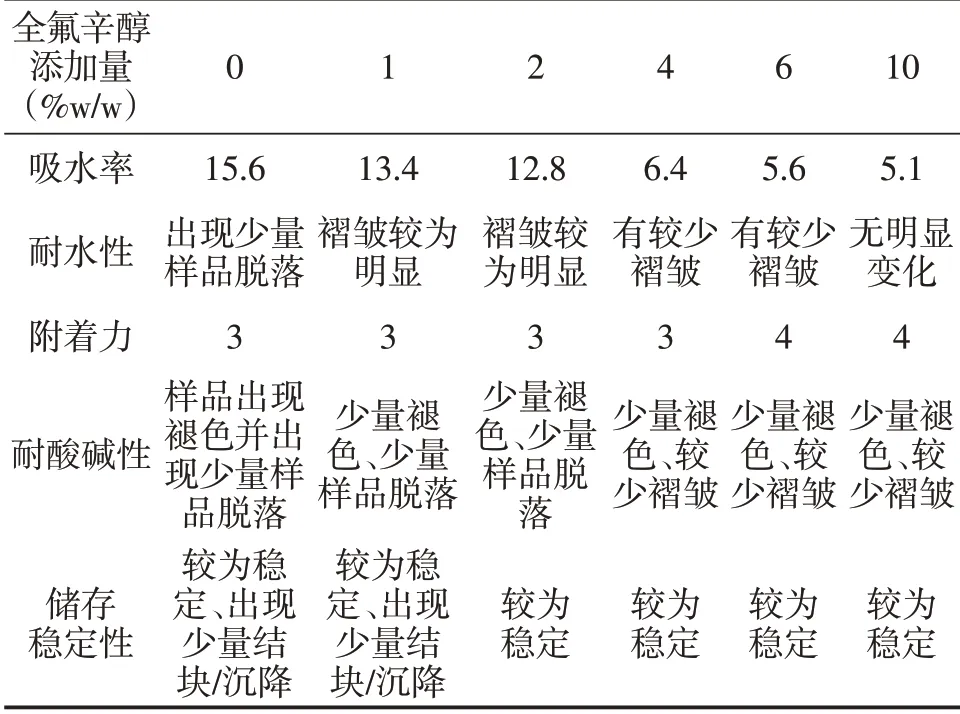

表3 样品物理性能表Tab.3 Physical properties of samples

随着全氟辛醇的逐渐加入,越来越多的氟原子被引入到聚氨酯大分子中,材料的耐化学腐蚀性、疏水性等性能均具有明显的提高,而其附着力的变化并不明显。

3 实验结论与展望

UV 固化是一种高效节能环保的固化方式,具有固化温度低、速度快、能耗低、效率高、费用低等特点。水性聚氨酯就是以水作为分散媒介在聚氨酯大分子链上引入亲水基团而制备的绿色环保型材料。氟碳材料具有很好的耐氧化、不粘性、低摩擦性、耐热性、耐候性、耐化学腐蚀性等特点。

本实验采用的是自乳化的方法制备水性含氟聚氨酯。探究了通过TDI、PPG 和DBTL 预聚,在使用DMPA进行扩链,然后以全氟辛醇封端的方式制备水性含氟聚氨酯聚合物。然后通过引入光固化基团对水性含氟聚氨酯聚合物进行接枝共聚的方式制备了UV固化的水性含氟聚氨酯。通过控制变量的方法,探究了全氟辛醇添加量对UV 固化的水性含氟聚氨酯材料整体性能的影响。结果表明,随着氟含量的增加,涂膜的吸水率逐渐下降,耐水性、耐酸碱性和储存稳定性均逐渐提高,但当全氟辛醇的用量超过4%w/w 时,各项物理性能的优化趋势组件变缓,在此条件下得到了性能优异的UV固化的水性含氟聚氨酯材料。