混合动力汽车制动控制策略的研究

纪佳圳,熊锐,吴坚,2,张中威,张盼望,李沛焕

(1.510006 广东省 广州市 广东工业大学机电工程学院;2.510640 广东省 广州市 广汽集团汽车工程研究院)

0 引言

环境污染日益严重,能源短缺问题日益突出,各国纷纷出台法规限制汽车排放,混合动力必然成为一定时期内车辆领域主要发展的技术[1]。相对于传统车辆,制动能量回收是混合动力汽车的一大优点。制动力分配控制策略是影响制动能量回收的一个重要因素。目前针对制动能量回收的控制策略主要有:定比例制动力分配控制策略、理想制动力分配控制策略以及最大化能量回收制动力分配控制策略。杜荣华[2]等针对分布式驱动电动汽车的控制,提出一种分层制动转矩分配策略;张振[3]设计了一种满足联合国欧洲经济委员会(ECE)汽车法规的制动力分配控制策略,用以对纯电动汽车进行制动控制;Bravo[4]等研究了重型混合动力汽车的气液联动制动系统,提出将制动能量储存在液压蓄能器中能够提高卡车和公交车的能源利用效率;Kumar[5]等考虑驾驶员感觉,提出“联合制动”方案,使制动力分布更接近理想制动力分配曲线。Kalia[6]等设计了一种将制动时电机的制动转矩限制在其最佳工作点附近的最优控制策略。

本文通过分析影响制动能量回收的重要因素,提出一种基于ECE 法规和理想制动力分配的前后轮制动力分配控制策略,通过模糊控制策略得到再生制动力分配系数,建立MATLAB/Simulink 模型,使用AVL Cruise 软件进行联合仿真。结果表明,该策略能有效提高混合动力汽车的制动能量回收效率。

1 影响再生制动效率的因素

混合动力汽车制动能量回收是指利用汽车在制动时的惯性动能带动电机转子旋转,并将产生的电能储存在电池组中。这一过程中,带动电机转子旋转的再生制动转矩越大,产生的电能就越多,再生制动效率越高。影响电机制动转矩的因素包括电池SOC、电机制动外特性以及制动力分配控制策略等。

1.1 电池SOC

混合动力汽车制动时,动力电池充电电流与电机制动转矩的关系如下:

式中:Ich——动力电池充电电流;Tm——电机提供的制动转矩;ωm——电机转速;η——综合效率因子;UB——电池端电压。

当电池SOC 值较大时,过大的充电电流容易导致电池过充,从而对其产生不可逆的损伤,因此,为保证电池组的使用寿命,必须对电机制动转矩进行限制。

1.2 电机制动外特性

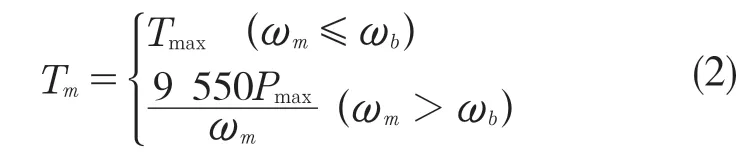

本文研究的混合动力汽车所用电机为永磁同步电机,其制动转矩外特性曲线如图1 所示,亦可通过公式表示如下:

图1 电机制动外特性曲线Fig.1 Motor braking external characteristic curve

可以得到,当电机转速ωm低于基速ωb时,电机能够提供恒定的制动转矩Tmax;当电机转速高于基速ωb时,电机能提供的制动转矩与转速成负相关关系,转速越高,制动转矩越小。

1.3 制动强度

制动强度z 表征的是车辆制动时的减速度与重力加速度之比[7],即

由式(3)知,制动强度越大,前后轮制动力越大,此时可分配给电机的再生制动转矩越大。

1.4 制动力分配控制策略

在等制动强度的条件下,制动力分配策略不同,电机所分配的再生制动转矩不同,若要最大限度保证制动能量回收,则需要电机提供更多的再生制动转矩,这样做的后果是增加了车辆制动过程中的不稳定性;反之,若要保证车辆制动时的稳定性,那么制动能量回收效率必然会受到影响。如何平衡二者之间的关系,关键在于制定更加合理的制动力分配策略。

2 前后制动力分配控制策略

2.1 理想制动力分配

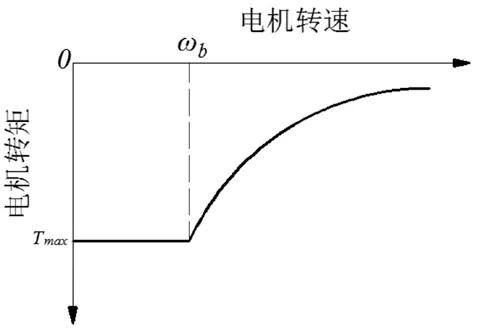

图2 为车辆在水平路面制动过程受力状态。

图2 车辆制动受力图Fig.2 Analysis of vehicle braking force

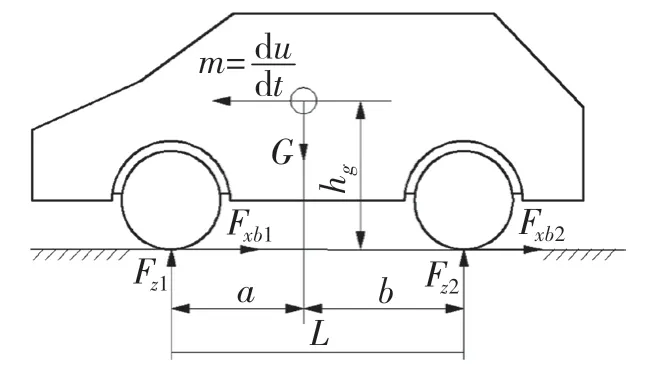

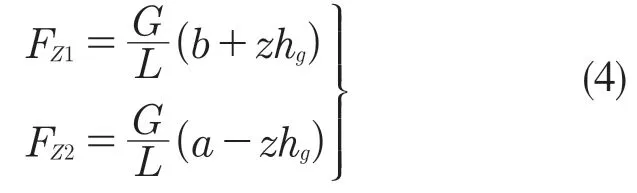

分析可得,车轮受到地面的法向作用力大小为

式中:FZ1——地面对前轮的法向作用力;FZ2——地面对后轮的法向作用力;L——车辆轴距;a——车辆质心到前轴中心线的距离;b——车辆质心到后轴中心线的距离;hg——质心高度。

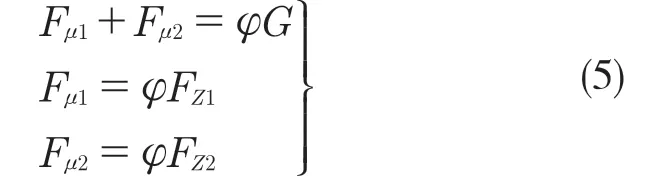

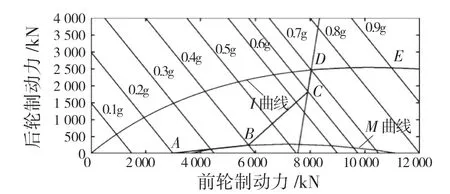

若前后轮同时抱死,有

式中:Fμ1——车辆前轮制动力,为电机再生制动力和前轮制动器制动力之和;Fμ2——车辆后轮制动力,即后轮制动器制动力;φ——地面附着系数。

消去变量φ可得

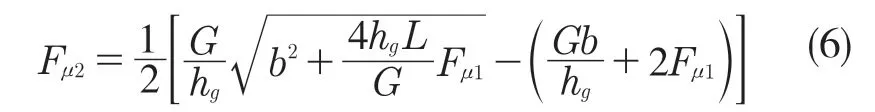

式(6)表示的前、后轮制动力关系曲线即为理想制动力分配曲线,简称I 曲线。车辆制动时若按此曲线分配前、后轮制动力,车辆前、后轮总是同时抱死,因此能够保证车辆制动时的稳定性及安全性。然而此种控制策略的再生制动效率并不理想。

2.2 基于ECE 法规制动力分配

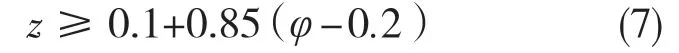

ECE 法规是联合国欧洲经济委员会制定的为保证车辆制动稳定性的安全法规。法规规定对于φ=0.2~0.8 的路面状况,制动强度需满足以下条件:

根据ECE 法规,车辆制动时前、后轮制动力应满足式(8)。

将根据式(8)前、后轮制动力关系画出来的曲线称为M 曲线。车辆制动时按此曲线分配前、后轮制动力,电机将提供更多的再生制动转矩,能最大限度进行制动能量回收。此种控制策略的弊端是车辆制动过程中的稳定性较差。

2.3 本文制动力分配策略

本文结合理想制动力曲线和ECE 法规制动力分配曲线,根据制动强度的不同,提出一种多段前后轮制动力分配控制策略,如图3 所示。

图3 前后轮制动力分配控制策略Fig.3 Control strategy of front and rear wheel brake force distribution

具体控制策略为:

(1)当制动强度z ≤0.2 时,制动强度不高,因此该工况下由前轮提供车辆所需的全部制动力,即图3 中OA 段;

(2)制动强度0.2<z ≤0.4 时,由于ECE法规限制,前后轮制动力分配需位于M 曲线上方,故该工况下,由前后轮同时提供制动力,即图3中AB 段;

(3)制动强度0.2 <z ≤0.7 时,随着制动强度增大,考虑车辆制动稳定性,适当增加后轮制动力比重,即图3 中BC 段;

(4)制动强度z>0.7时为紧急制动。该工况下,前、后轮制动力按I 曲线分配,即图3 中DE 段。

3 再生制动力模糊控制

3.1 再生制动力模糊控制分配策略

前轮电机制动力与制动器制动力分配策略具体如下:

(1)轻微制动工况下,仅由电机提供再生制动力;

(2)中度制动和重度制动工况下,由电机和制动器共同参与制动,电机再生制动力分配系数由模糊控制器求出;

(3)紧急制动工况下,关闭再生制动功能,由制动器提供全部制动力。

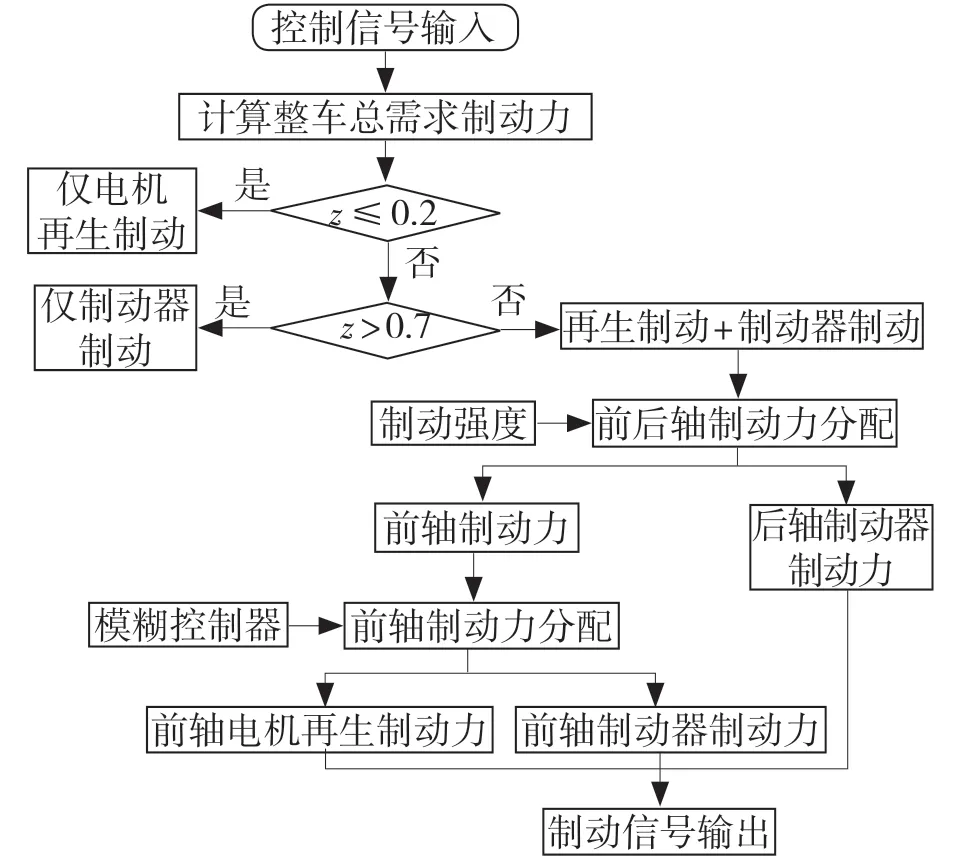

基于以上规则,本文提出的制动力分配控制策略流程图如图4 所示。

图4 制动力分配控制策略流程图Fig.4 Flow chart of braking force distribution strategies

4 建模与仿真分析

4.1 整车模型及控制策略模型

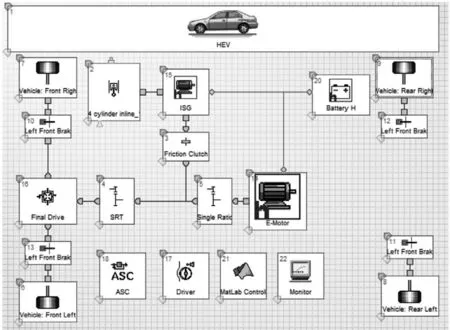

在AVL Cruise 中建立整车仿真模型[8],如图5 所示。该模型主要由电池模块、电机模块、驾驶员模块、轮胎模块以及AVL Cruise Interface 控制策略模块等组成。

图5 AVL Cruise 整车仿真Fig.5 AVL Cruise vehicle simulation

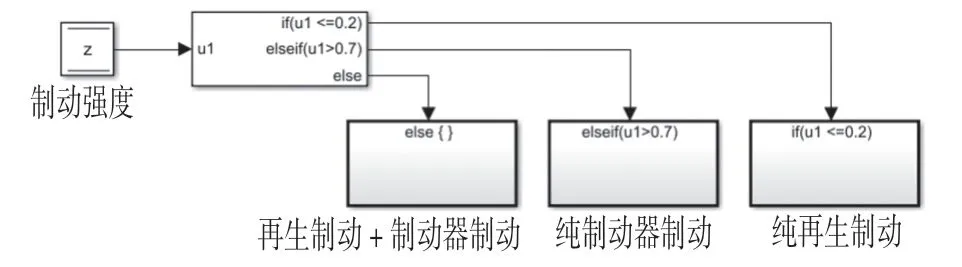

本文在MATLAB/Simulink 中搭建基于制动强度的制动控制策略,如图6 所示。

图6 制动控制策略Fig.6 Braking force control strategy

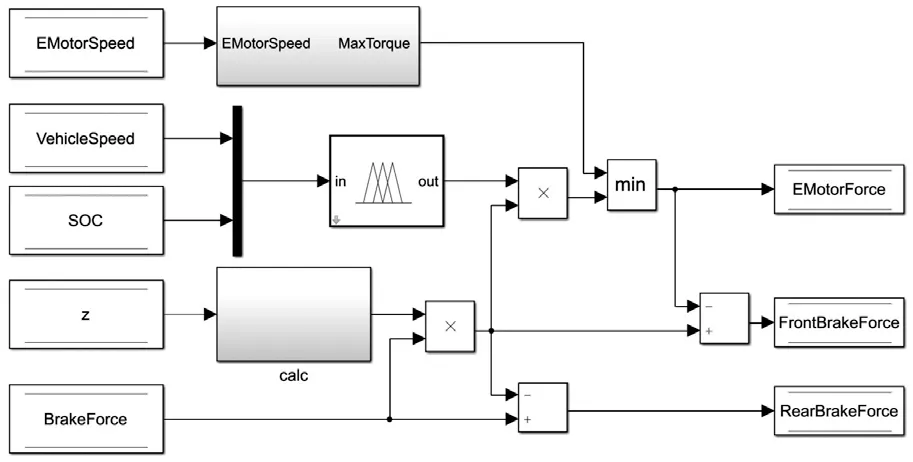

图7 为前后轮制动力分配控制策略模型。其中,再生制动力分配系数由模糊控制器求出,并与当前车速下电机所能提供的制动力比较,取两者之间的较小值作为电机的再生制动力,不足的前轮制动力由制动器提供,后轮制动力由后轮制动器提供。

图7 前后轮制动力分配Fig.7 Front and rear wheel braking force distribution

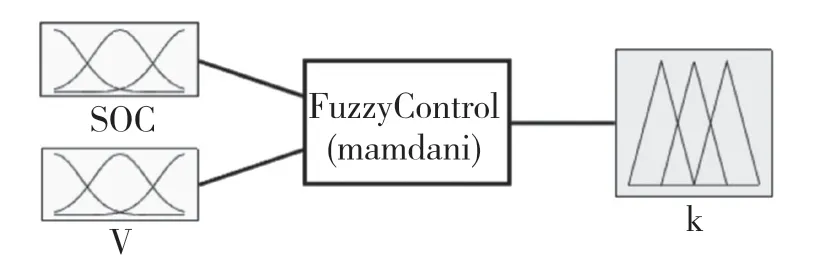

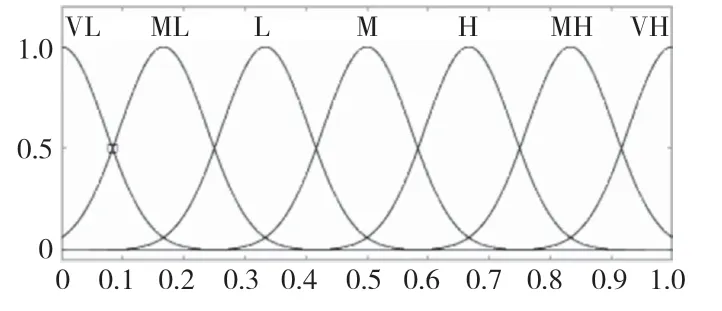

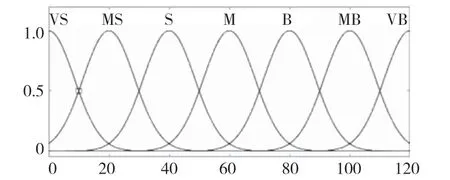

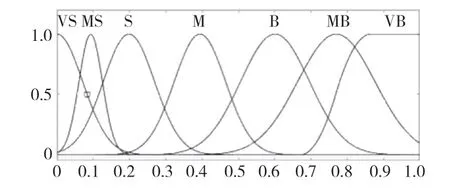

由前文可知,影响再生制动效率的因素有很多。本文选取其中影响较大的电池组SOC 及车速,设计对应模糊规则,求得电机再生制动分配系数k,如图8 所示。模糊规则根据大量实验数据得出。将电池组SOC 的模糊语言设置为{VL,ML,L,M,H,MH,VH},车速V 的模糊语言设置为{VS,MS,S,M,B,MB,VB},电机再生制动分配系数k 的模糊语言设置为{ VS,MS,S,M,B,MB,VB },各隶属函数如图9-图11 所示。

图8 模糊控制策略Fig.8 Fuzzy control strategy

图9 SOC 隶属函数Fig.9 Membership function of SOC

图10 车速隶属函数Fig.10 Membership function of velocity

图11 再生制动分配系数k 隶属函数Fig.11 Membership function of distribution coefficient k of regenerative braking

模糊规则依据大量实验数据得到,总共有49 条,如表1 所示。

表1 再生制动分配系数k 规则表Tab.1 Rules for distribution coefficient k of regenerative braking

4.2 仿真分析

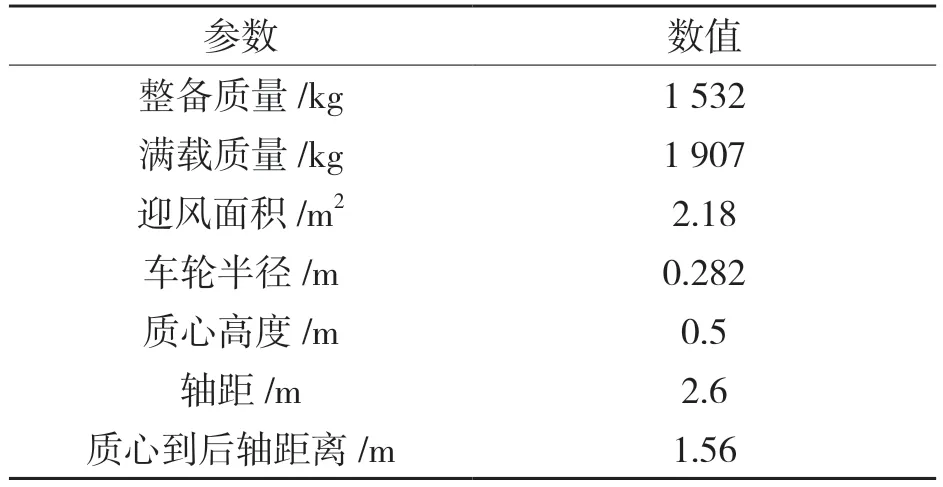

在AVL Cruise 中搭建好整车模型后,将MATLAB/Simulink 中的制动力控制策略模型生成DLL 文件,并把它嵌入到整车模型中进行联合仿真。车辆主要参数如表2 所示。

表2 仿真车辆主要参数Tab.2 Main parameters of simulation

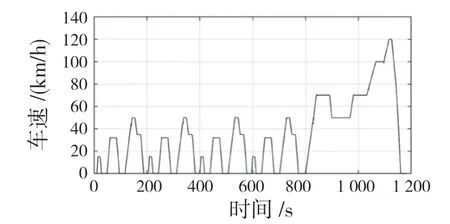

本文选用NEDC 工况对所制定的控制策略进行仿真分析,具体工况如图12 所示。

图12 NEDC 工况曲线Fig.12 NEDC working condition

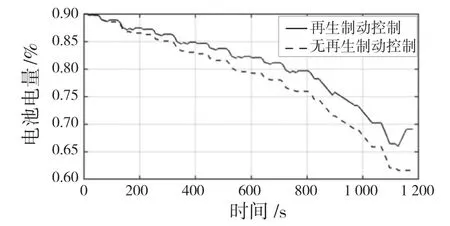

将以上车辆参数和工况输入到模型中后进行仿真,结果如图13-图15 所示。

图13 仿真SOC 变化曲线Fig.13 Simulation result of SOC

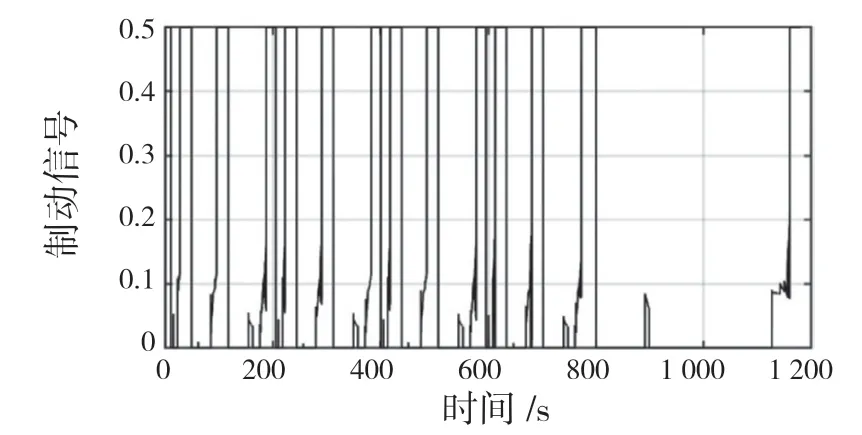

图14 制动信号Fig.14 Brake signal

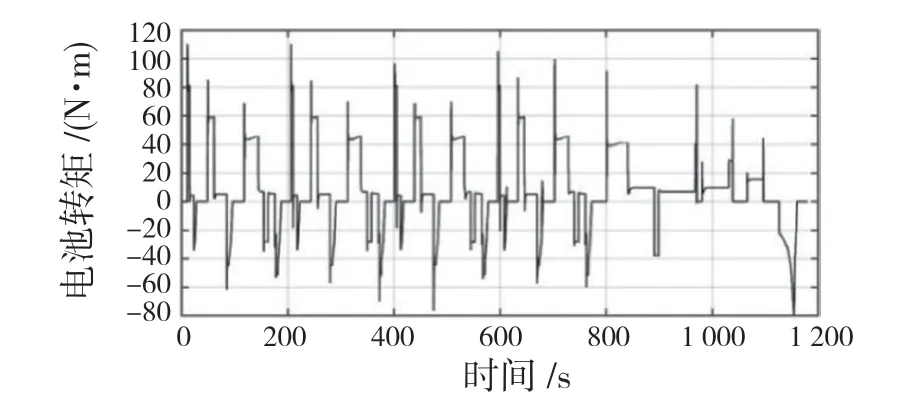

图15 电机转矩Fig.15 Motor torque

图13 为NEDC 工况下车辆SOC 值的变化情况。纵观整个工况区间,有再生制动控制的情况下的电池组SOC 值下降趋势缓慢。在此期间,当车辆制动时,SOC 值会有一个短暂的升高过程,意味着制动能量得到有效回收;无再生制动控制的情况下,电池组SOC 值下降较为快速,车辆制动时,SOC 值没有上升,制动能量没有得到回收。循环工况开始时二者SOC 值皆为0.90。循环工况结束时,无再生制动控制的情况下SOC值为0.61,总共消耗了29%的电池电量;有再生制动控制的情况下SOC 值为0.69,总共消耗了21%的电池电量,相比前者提高了13.1%。

图14 和图15 分别为车辆制动信号及再生制动控制下的电机转矩信号,转矩正值是电机拖动或电机助力工况,负值是制动能量回收工况。结合两图可以看到,当有制动信号发出时,电机能够快速响应,提供制动转矩并进入能量回收工作状态,保证了制动的安全性及能量回收的效率。

5 试验验证及分析

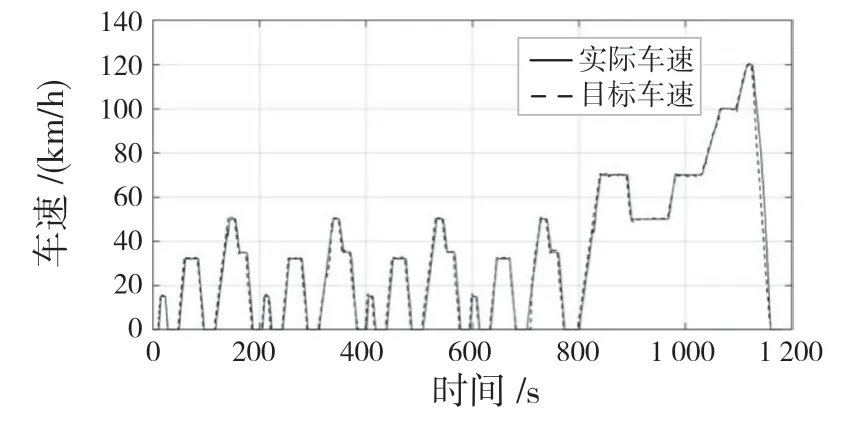

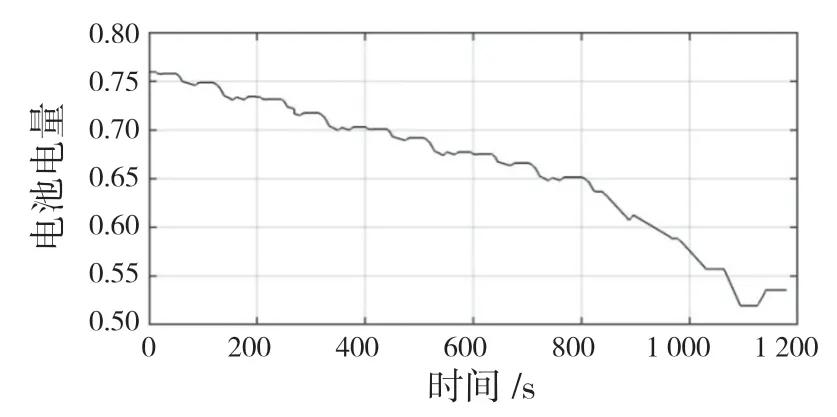

为验证提出的控制策略的有效性,在底盘测功机上对本文仿真的原型混动车辆进行了实车测试,试验工况为NEDC 循环工况。图16 为实车车速与工况目标车速变化曲线,图17 为实车电池SOC 变化曲线。

图16 车速变化曲线Fig.16 Curve of velocity

图17 实车SOC 变化曲线Fig.17 Curve of vehicle SOC

如图16 所示,实车实验中,实际车速与目标车速拟合情况良好,符合工况试验要求。试验过程中,车辆电池SOC 值从初始0.76 下降到0.53,总共消耗了23%的电池电量。由于试验过程中,实验人员对车速、加速踏板以及制动踏板等的控制与仿真之间存在区别,尽管实车试验结果与仿真结果相比SOC 值略有下降,依然能够证明本文提出的能量回收控制策略的有效性。

6 结束语

本文通过分析影响制动回收效率的因素,提出一种基于制动强度划分的多比值前后轮制动力分配控制策略和模糊控制算法,建立整车模型并进行AVLCruise 和MATLAB/Simulink 的联合仿真。结合仿真结果,该控制策略在NEDC 工况下,能够降低13.1%的电池SOC 消耗,能有效提高车辆的续航。最后,通过实车试验进一步验证了基于制动强度的制动控制策略的有效性。