基于生物质灰的屋顶绿化基质加强层工艺优化

徐 超,赵 帅,袁巧霞※,张 鑫,高 勇,宋 娜

(1. 华中农业大学工学院,武汉 430070;2. 农业部长江中下游农业装备重点实验室,武汉 430070;3. 武汉光谷蓝焰新能源股份有限公司,武汉 430072;4. 湖北海图园艺景观工程有限公司,武汉 430070)

0 引言

根据《中国统计年鉴》,到2017年底,中国的城市化率为58.52%[1],城市建筑面积在不断扩张。在此背景下,降雨造成的大量城市径流会导致严重的积水、水质恶化和热浪等问题[2-3]。另一方面,经济的快速发展促使二氧化碳排放量逐年增加,间接加剧了温室效应[4]。屋顶绿化作为城市绿色基础设施,可有效解决上述问题[5]。基质是影响屋顶绿化系统综合性能最为关键的因素,不仅可为植物根系水、气和养分等提供运输功能,还可作为植物地下部的物理支撑[6]。然而草炭等传统散体基质存在施工难度大、材料成本高的问题,一些学者通过生物质成型技术将农作物秸秆、畜禽粪便等废弃物压缩制成基质块,在取得较好育苗效果的同时,还具有一定的抗破坏强度[7]。而屋顶绿化成型基质面积较大,对抗破坏强度要求较高,且压缩型基质的孔隙率与抗破坏强度具有较难调和的矛盾:基质块的抗破坏强度越高,其成型密度就越高,孔隙度相应越低,不利于植物根系的水、气和养分运输。基质底部加强层作为屋顶绿化基质的承重层,其引入可有效提升屋顶绿化基质的抗破坏能力、降低对种植层的强度要求,有利于屋顶绿化的机械化装配施工,减少施工过程中的破损率[5]。

生物质在热化学转换过程中会产生大量的生物质灰,具有火山灰活性、可循环利用等特点[8-9]。随着热解工业的迅速发展,生物质灰的大量积累成为行业发展的限制因素之一[10]。研究表明,生物质灰能提高混凝土的早期强度,改善混凝土自身的导热性,并且提高试样的耐久性[11-12]。另一方面,秸秆纤维由于具有较高的机械韧性,已被用来改善和提高混凝土的韧性[13],因此也具备提升成型基质强度的潜能。而污泥中由于含有菌胶团分泌的大量粘性多糖物质,具有一定的粘性[14],亦有利于基质成型。若将生物质灰为主要原料,秸秆、污泥为辅料,压缩为基质加强层,可提高基质抗破坏能力。生物质灰的压缩成型与生物质相似,其产品品质受多种因素共同影响,内因主要考虑原材料配合比、含水率等,外因需考虑粘结剂、成型温度、压力和保压时间等成型工艺参数[15-18]。

基于上述情况,本文以生物质灰为主要原材料,辅以秸秆和污泥等废弃物,分别从粘结剂、配合比以及成型工艺参数3个方面对基于生物质灰的屋顶绿化基质加强层进行优化,较为全面地评估这些因素对基质加强层强度的影响,为解决屋顶绿化基质的运输问题、推进生物质灰等农业废弃物的资源化利用、优化基质加强层压缩工艺参数提供新思路和试验基础。

1 材料与方法

1.1 原材料来源

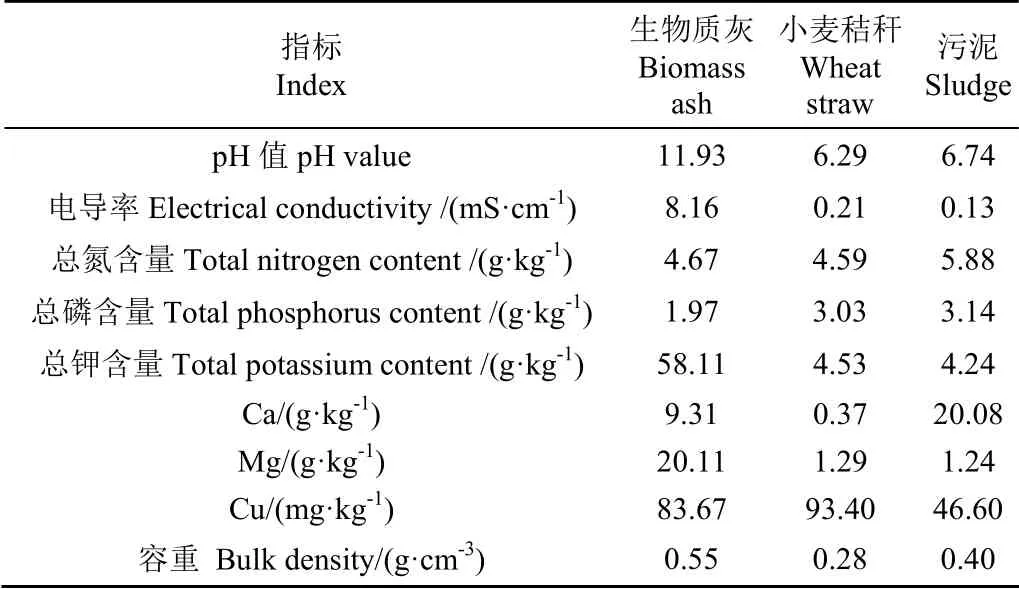

生物质灰由武汉光谷蓝焰新能源股份有限公司提供,燃烧原材料为杨木和松木,粉碎后过70目筛(孔径0.22 mm)备用;小麦秸秆收获自华中农业大学试验田,风干1周后,用铡刀切为长度为15 cm左右的短杆备用;污泥取自湖北省武汉市东西湖污水处理厂,风干1周后,粉碎过70目筛(孔径0.22 mm)备用。主要原材料基本性质如表1所示。

表1 屋顶绿化基质加强层主要原材料基本性质 Table 1 Basic properties of main raw materials of green roof substrate reinforcement layer

1.2 主要试剂与设备

1.2.1 粘结剂

4种粘结剂分别为:木质素(M0010型,购于安徽省文艺试验耗材)、黄原胶(Ziboxian 9570,购于鄂尔多斯市中轩生化股份有限公司)、羧甲基纤维素钠(Carboxymethylcellulose Sodium,CMC-Na)(FH9中粘耐酸型,购于上海申光食用化学品有限公司)和琼脂(LV-Q2型,购于福建省绿麒食品胶体有限公司)。

1.2.2 成型模具

成型模具自行设计并加工(图1),由压杆、套筒、底座3部分组成,为铸铁材质,其中小模具设计成型层平面尺寸为40 mm×40 mm,用于粘结剂配合比优选;大模具设计成型层平面尺寸(套筒内长宽)为200 mm×200 mm,底部铺设加热带用于控制成型温度,此模具用于工艺参数优化试验。

1.2.3 仪器与设备

微机控制电液伺服万能试验机(上海百若试验仪器有限公司,压力上限600 kN);TMS-PRO型质构仪(美国FTC公司);硅橡胶加热带(加热功率80 W),智能温控器(上海臣源泵业科技有限公司);OHG- 9243B5-Ш型烘箱(上海新苗医疗器械制造有限公司);MZC-2070M1型微波炉(青岛海尔成套加电服务有限公司)。

1.3 试验方法

1.3.1 粘结剂及其添加比例的选择

本节主要考察在常规压缩条件下粘结剂对生物质灰成型后抗破坏强度性能的提升效果,为后续的配合比及工艺参数优化确定适合的粘结剂及添加比例。以生物质灰为主要原材料,粘结剂添加质量分数上限设置应在保证基质块强度的基础上使基质块具有一定的松弛比,经预试验确定添加质量分数上限为6%,因此本研究分别单独添加质量分数为2%、4%、6%的上述4种粘结剂(木质素、黄原胶、CMC-Na和琼脂),以未添加的1组作为对照,进行双因素试验。将生物质灰与粘结剂充分混合均匀后调节含水率至统一水平,含水率设置应在保证压缩过程中水分无析出的基础上使得基质可成型,经预试验确定含水率为25%。在预试验中根据模具大小确定取25 g混合料放入专用于粘结剂优选的小模具(图1b)进行压缩成型,经预试验确定成型压力50 kN,保压时间4 min。基质块脱模后使用质构仪进行抗弯、抗剪强度测试。

1)抗弯强度:采用三点抗弯测试法[19],对于矩形截面的试样,其抗弯强度为

式中σf为抗弯强度,N/mm2;P为试样断裂时的负荷值,N;l为支架两支点间的距离,mm;b为试样截面宽,mm;h为试样高度,mm。

由于主料生物质灰质量占比94%~100%,且各组压缩力和保压时间一致,因此压块成品物理尺寸基本一致。由式(1)可知,当试样尺寸相同时,σf与P成正比,因此可用基质加强层的断裂负荷力反映其抗弯强度。

2)抗剪强度:材料产生剪断时的极限强度,即剪切面上形成的剪切力与破坏面积之比[20]

式中fv为抗剪强度,N/mm2;N为试样在剪切方向断裂时的负荷值,N;A为试样在剪切方向的横截面积,mm2。

由于基质加强层成品物理尺寸基本一致,同理可用试样的最大剪切力代表抗剪强度。

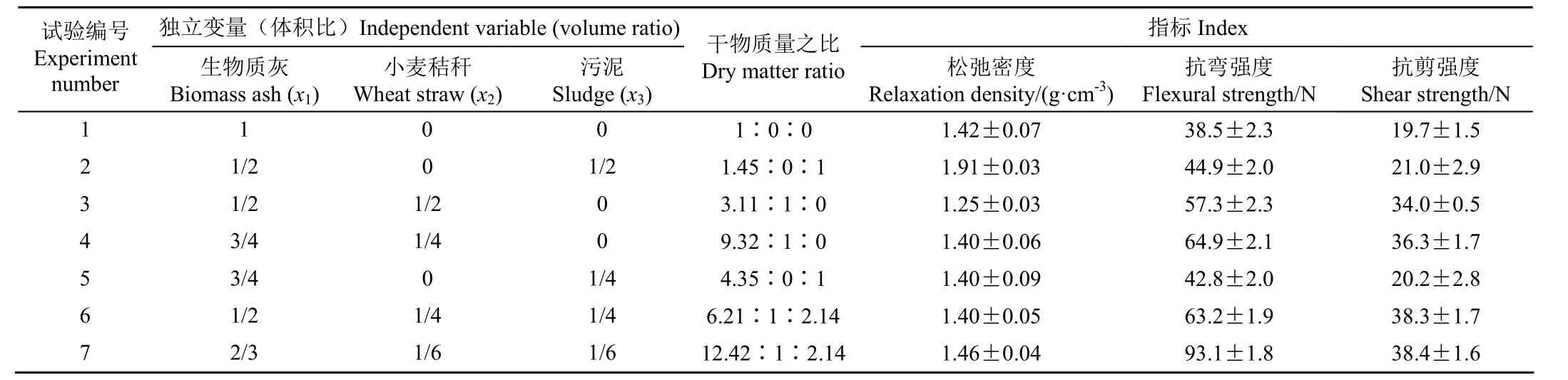

1.3.2 基质加强层配合比优化

本研究目的在于以生物质灰为主要原材料制得基质加强层,生物质灰添加比例下限应不低于秸秆与污泥比例之和,上限为纯生物质灰,因此生物质灰限制添加体积范围50%~100%;小麦秸秆和污泥作为提升加强层抗破坏强度的辅料,限制添加比例之和应不高于生物质灰,因此限制添加体积范围均为0~50%,此添加比例经预试验验证可行。粘结剂以1.3.1中优选的种类与比例添加,采用单纯形重心设计的三元混料设计试验[21],响应值分别为抗弯强度、抗剪强度和松弛密度,利用Minitab17进行三元混料设计,试验设计如表2所示。

表2 单纯形重心设计的三元混料设计 Table 2 The simplex-centroid design of ternary mixture design

松弛密度:成型基质块脱模后静置24 h,待尺寸松弛稳定后利用游标卡尺测得基质块长、宽和高(cm),算出松弛后体积(cm3),进而计算松弛密度

式中D为松弛密度,g/cm3;M为成型基质块质量,g;V为基质块松弛后体积,cm3。

所有原材料含水率调节至25%,将生物质灰和污泥按表2比例充分混合均匀后,先取整块所需50%用量放入专用于加强层配合比优化的大模具(图1a)作为底层,以秸秆作为骨架夹层均匀铺垫在中层,最后加入剩余50%的混料加入作为顶层。经预试验确定加强层总重600 g,成型压力120 kN,保压时间4 min。使用Minitab17对试验结果进行Scheffe多项式的多元线性拟合[22],采用数学模型对其进行分析

式中Yi为预测值;βi为线性回归一次项系数;βij为线性回归二次项系数;βijk为线性回归三次项系数;xi、xj、xk为自变量。

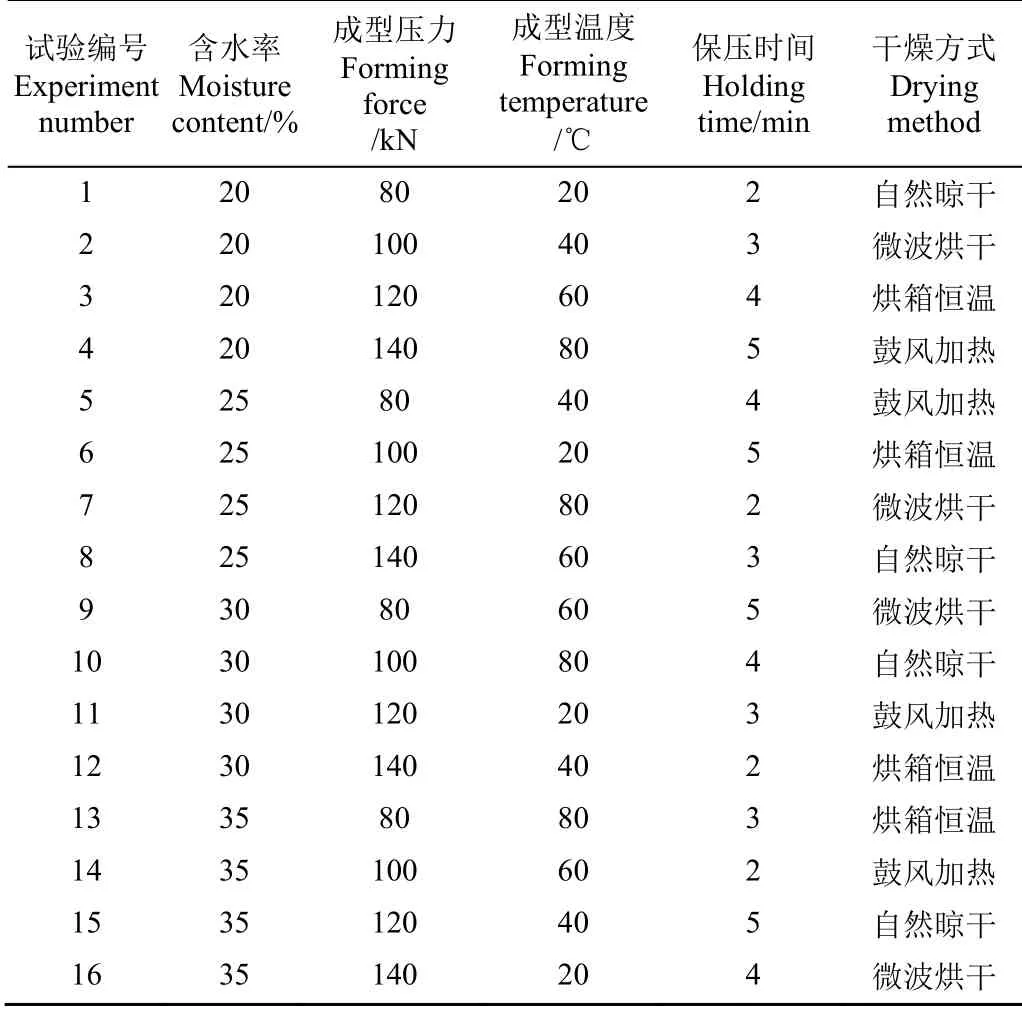

1.3.3 关键压缩工艺参数优化

本试验主要考察加热温度、成型压力、原材料含水率、保压时间和干燥方式5种因素,通过预试验确定各因素上下限,每种因素下设4个水平,采用正交试验,正交试验设计表见表3。采用模糊综合评价法对加强层的压缩工艺效果进行评价,以加强层的抗破坏强度(抗弯、抗剪强度)为主要考察指标,同时引入与生产成本直接相关的干燥能耗作为次要考察指标,计算3种指标的隶属度后进行综合分的计算

式中wi为各指标隶属度,Ii为第i组试验观测值,Imax为试验观测最大值,Imin为试验观测最小值。

式中s为综合分,ti为指标权重,i=1为抗弯强度,i=2为抗剪强度,i=3为干燥能耗。

表3 正交试验设计表 Table 3 Orthogonal design table

2 结果与分析

2.1 粘结剂优选结果

生物质灰主要由金属氧化物以及二氧化硅等无机化合物组成[23],分子间缺乏氢键等具有粘合力的化学键,且颗粒塑化能力差,颗粒间无法形成嵌合结构,故自身成型能力低,无粘结剂的对照组抗剪强度和抗弯强度分别仅为10.8和12.9 N。成型加强块的抗剪强度和抗弯强度变化趋势基本一致,如图2所示。木质素添加组对于提升加强层的抗破坏能力效果最差,6%木质素添加量对抗剪强度和抗弯强度分别仅提升29.5和41.6 N,这是由于本组试验在25 ℃常温下进行,而含水率为25%木质素的玻璃化转变温度在70 ℃左右[24],未进行玻璃化转变的木质素粘结性能较为一般。对加强层抗破坏能力提升效果最突出的为黄原胶和CMC-Na组,其中黄原胶添加比例为4%时达到峰值(抗剪强度366.6 N,抗弯强度373.8 N),其中抗剪强度提升效果最好,比对照提升355.8 N(约32.94倍),抗弯强度较对照提升了360.9 N(27.98倍);CMC-Na则在6%达到峰值(抗剪强度351.2 N,抗弯强度409.3 N),这是由于黄原胶和CMC-Na中均含有大量羟基,羟基间可形成大量氢键以增强分子间引力[25-26]。考虑到粘结剂的成本,CMC-Na每500 g成本高出黄原胶5元,因此后续试验选取添加比例为4%黄原胶作为粘结剂。

2.2 基质加强层配合比优化结果

屋顶绿化基质不仅需要质量轻巧以降低建筑物的荷载,还应具有较薄的厚度[27],这就要求加强层需具有较高的松弛密度。而为了降低成型块在运输过程中的破损率,也必须提升其横向抗弯和纵向抗剪能力。本试验中加强层松弛密度最大值为1.91 g/cm3(表4),此时污泥添加比例为最大值1/2,而秸秆添加比例为最小值0。抗弯强度和抗剪强度的最大值出现在添加比例为生物质灰:小麦秸秆:污泥=4∶1∶1(干物质量之比12.42∶1∶2.14)的组别,分别为93.1和38.4 N;最小值出现在生物质灰:小麦秸秆:污泥=1∶0∶0的组别,分别为38.5和19.7 N。虽然试验组极值可较为直观地得出在试验观测条件下最优松弛密度和抗破坏强度的成分配合比,避开最不利于基质加强层的配合比,而实际最优配合比则可能出现在试验设计之外的组别,需在已有的试验数据基础上建立数学模型寻求配合比最优解。

对表4中加强层的松弛密度、抗弯强度和抗剪强度试验观测数值进行Scheffe三元二次多项式拟合,其拟合系数R2均高于97%(表5),表明所建立的模型均可较好地预测加强层的松弛密度、抗弯强度和抗剪强度。其中松弛密度模型方程中一次系数最高为污泥项(4.2),从等势面图也可看出松弛密度随着污泥添加比例的升高而升高,随秸秆添加比例的升高而降低(图3a),这主要是由于污泥自身容重较高具有一定的粘性,而秸秆容重较低且粘性较差,且秸秆丝具有一定弹性,在干燥后易恢复形变,可塑性较低[28]。抗弯强度模型方程中一次系数最高为生物质灰项(36.3),最低为秸秆项(-152.0),而二次系数则显著较高(196~451),这表明原材料配合比对于基质加强层的抗破坏强度并不是单一线性影响,组分间具有交互作用。图3b中等势面的海拔最高点出现在三角图重心附近,而生物质灰最低添加比例为0.5,秸秆和污泥最低添加比例为0,因此就单成分而言,可以判定生物质灰在提升加强层抗弯强度中为主导地位;对于双组分的交互作用而言,二次项x1x2和x2x3系数分别达到451和372,表明秸秆和生物质灰配合能较好地提升加强层抗弯强度,其次为秸秆和污泥的配合,这主要是由于小麦秸秆丝韧性较强,其作为骨架穿插于生物质灰和污泥颗粒间可明显提升混合料的抗断裂能力。抗剪强度模型中也出现类似情况(表5),这表明抗剪强度主要由秸秆和污泥共同影响(系数197.2)。不同点在于,相比于抗弯强度模型,抗剪强度中秸秆一次项x2的系数绝对值(39.8)并不是远高于生物质灰x1(19.4)和污泥x3(11.3),且x1x2和x2x3系数远高于x1x3,因此提升加强层抗剪强度的主导因素为秸秆与其他成分的交互作用,这也是图3c等势面海拔最高点偏向秸秆项的原因。

表4 基质加强层配合比优化试验设计与结果 Table 4 The experimental design and results of formulation optimization of substrate reinforcement layer

利用试验结果所建立的优化模型(表5)对最优体积比 进行计算优化,使用Minitab中的混料优化器对上述优化模型(三元二次方程组)进行求解,求解限制条件为:以试验组中3种指标的最大值为期望值(松弛密度Y1max=1.91 g/cm3,抗弯强度Y2max=93.1 N,抗剪强度Y3max= 38.4 N),参照杨龙元等人对物料权重赋值的方法[29],赋予生物质灰、小麦秸秆和污泥相等权重。优化结果表明,生物质灰、小麦秸秆和污泥三者最优体积比为0.6010∶0.1995∶0.1995,近似为3∶1∶1(干物质量之比9.31∶1∶2.14),此配比即为后续压缩工艺参数优化试验中的原材料配合比。

表5 松弛密度和抗破坏强度模型的R2和调整R2 Table 5R2 and adjusted R2 of relaxation density model and anti-vandalism model

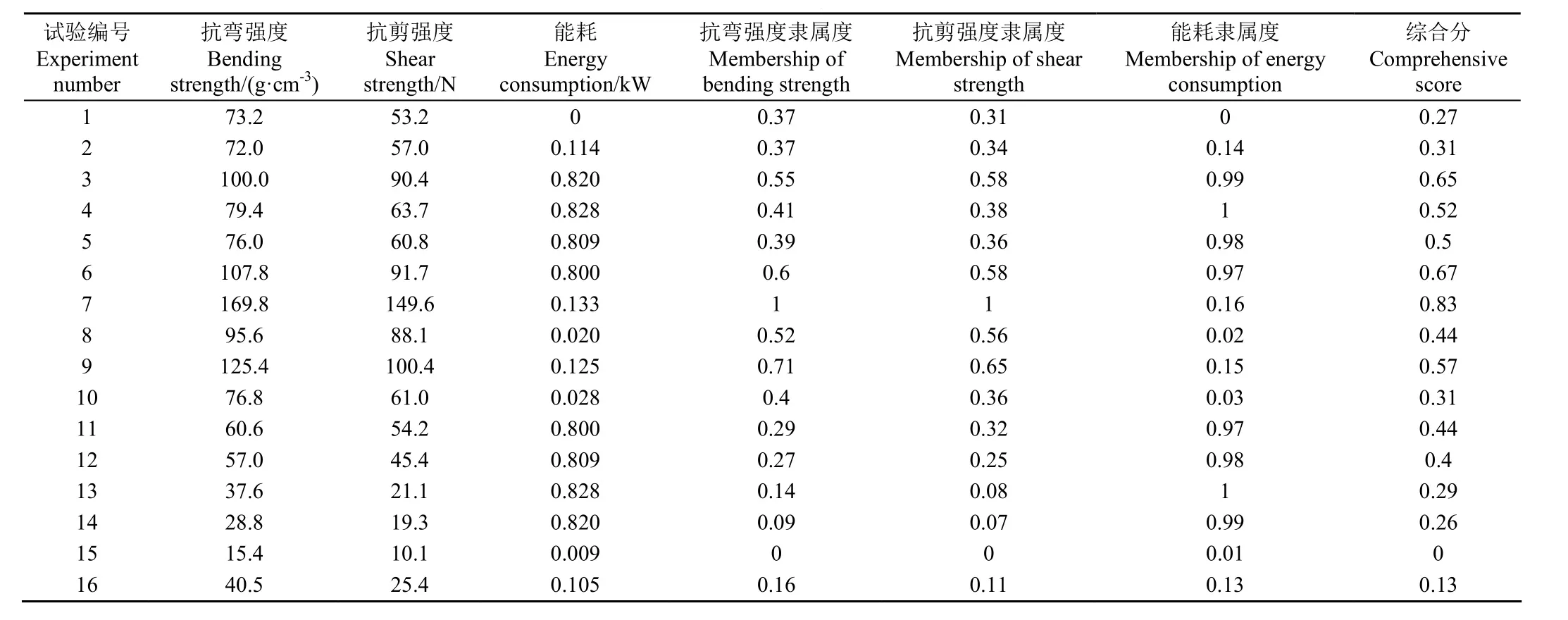

2.3 关键压缩工艺参数优化结果

基质加强层的抗破坏强度受各项压缩成型工艺参数综合影响,正交试验的极差分析法可确定影响目标结果的各因素的主次顺序[30]。由于加强层的最大抗弯强度和最大抗剪强度表现出显著线性相关(R2=0.98,P<0.05),故不单独进行讨论。据表6中的抗剪强度计算出各因素下的均值及均值极差(表7),各因素对于加强层最大抗弯强度产生的极差均值由大到小分别为含水率(81.73 N)、干燥方式(40.73 N)、成型温度(35.80 N)、成型压力(18.33 N)和保压时间(15.75 N)。这是由于适量水分有助于溶解粘结剂,且可在灰分颗粒间搭建氢键增强结合强度,而过多水分则会弱化颗粒表面的粘附力[31],造成加强层抗破坏强度降低,故含水率为主要影响因素。干燥方式主要通过影响加强层在脱水阶段的温度和脱水速率而间接影响加强层的抗破坏强度,其中微波烘干组中加强层的抗弯强度均值达101.93 N(表 6),高于其他干燥方式组均值,最大值可达169.8 N(第7组,表6),主要是因为微波可加速水分子的热运动,有利于粘结剂的快速固化胶着。由于生物质灰是在高温煅烧下产生的,相对较低的成型温度(20~80 ℃)对生物质灰颗粒在成型过程中不会产生显著影响,而作为粘结剂的黄原胶则对温度较为敏感,因此成型温度和干燥方式同为次要影响因素,均值极差较含水率分别下降45.93和41.00 N(表7)。成型压力及其保压时间对加强层强度影响较低,均值极差分别仅为18.33N和15.75N,主要是由于生物质灰和污泥作为主要原材料成分,二者占比高达80%,而生物质灰颗粒本身可压缩性较低,可压缩性较强的秸秆占比仅20%。可压缩性较低的物质在压缩成型过程中以塑性形变为主,而可压缩性较强的物质则需达到其弹性形变极限后才开始进行塑性形变[32],前者蠕变所需时间较低,对于压力和保压时间的响应程度弱于后者。因此在满足基本成型条件下(80 kN,2 min),提升压力强度和时间对于加强层抗破坏强度的提升并不明显。

模糊综合评价法是一种基于模糊数学的综合评价方法,可根据模糊数学的隶属度理论把定性评价转化为定量评价[29]。由于因素和指标的多样化,逐一评价会造成评价结果的多样化,需确定适用于本试验的统一评价方法。本试验采用频率统计法(专家经验法)对指标权重进行赋值,由5位具有正高级职称的专家对指标权重进行综合评判,以加强层抗破坏强度为主要考察对象,分别赋予抗弯强度、抗剪强度0.4权重值,而干燥能耗为次要考虑对象,赋予0.2权重值,计算指标隶属度后,最终得出试验第7组综合分最高(0.83),表明试验组中第7组压缩工艺最优,但此最优组合为局部最优,而非全局最优,通过SPSS软件的正交试验方差分析得出基质加强层的全局最优压缩成型工艺参数为含水率25%,成型温度80 ℃,成型压力120 kN,保压时间5 min,采用烘箱恒温干燥,在此条件下进行加强层的抗破坏强度验证试验,结果表明抗弯强度和抗剪强度分别为184.6和162.7 N,比表6中抗破坏强度最高的第7组高出14.8和13.1N,证明所优化的压缩成型工艺参数具有可行性。

表6 加强层成型试验结果分析 Table 6 Analysis of test results for molding experiment of reinforcement layer

表7 加强层抗弯强度在各因素下的均值和极差 Table 7 Mean and range of the flexural strength of the reinforcement layer under various factors

3 结论

1)对加强层粘结剂的优选进行了双因素试验,相比于木质素、羧甲基纤维素钠和琼脂,添加比例为4%的黄原胶可较大程度提升生物质灰成型块的抗剪强度(比对照提升355.8 N,约32.94倍),且成本低于具有相似效果的羧甲基纤维素钠。

2)对加强层配合比进行了单纯形重心三元混料试验,并对结果进行了Scheffe多项式模拟,松弛密度的主要影响成分为秸秆(系数4.2),抗弯强度主要由生物质灰和秸秆共同影响(系数451),抗剪强度主要由秸秆和污泥共同影响(系数197.2),优化配比结果为生物质灰、小麦秸秆和污泥体积比3∶1∶1(干物质量之比9.31∶1∶2.14)。

3)对加强层压缩工艺参数进行了五因素四水平的正交试验,各因素对加强层抗破坏强度的影响主次顺序从大到小依次为含水率、干燥方式、成型温度、成型压力和保压时间。最优压缩工艺参数为混合原材料含水率25%,成型温度80 ℃,成型压力120 kN,保压时间5 min,105 ℃恒温加热烘干,此时加强层的抗弯强度和抗剪强度分别为184.6 和162.7 N。

本研究针对基质加强层的原材料配合比和压缩工艺参数进行了试验探索,后续可针对加强层与种植层的结合工艺进行研究。