2020 年中国光伏技术发展报告

——晶体硅太阳电池研究进展(6)

(中国可再生能源学会,北京 100190)

7) 其他正在开发PECVD 设备的公司。目前至少有3 家公司正在开发PECVD 设备产品,分别是北京捷造公司、捷佳伟创公司和迈为公司。

北京捷造公司已经开发出1 台可用于产业化的链式PECVD 设备,并提供给汉能公司进行试验,且得到了不错的反馈。

捷佳伟创公司致力于打造制备HJT 电池时各个环节所需设备,并试图进行交钥匙解决方案。目前该公司已经拥有较为成熟的清洗设备、RPD设备(捷佳伟创公司掌握了日本住友公司关于该设备在中国的开发与销售权)、丝印设备,只缺少PECVD 设备。该公司预计于2020 年推出自己的用于HJT 电池制备的PECVD 设备。

迈为公司目前正在开发一种动态PECVD 设备。该设备创新性的概念是让载有硅片的载板在等离子辉光放电的过程中运动地通过等离子区域。这一概念的好处是:①避免了由于等离子起辉过程中初始状态不稳定导致的硅片表面非晶硅孵化层缺陷较多的问题;②沿硅片行进方向的镀膜均匀性较好;③沉积速率较快。

但是这种动态沉积方式也存在一些问题,具体为:①衬底运动会扰动等离子体的稳定性;②等离子体粉末沉积到导轮上,会使下电极出现绝缘现象,从而影响等离子体;③沉积工艺条件难以改动。由于沉积时间与衬底运动速率有关,因此当调整硅烷浓度、等离子强度、沉积时间等参数时势必影响沉积速率,而这样就需要改变一个腔室内部的载板运动速率,但改变一个腔室内的载板运动速率势必会影响到后续沉积工序的节拍。

迈为公司在2019 年为通威公司提供了1 套500 MW 的动态PECVD 设备,但后续尚需要考察这种设备的产业化适用性。

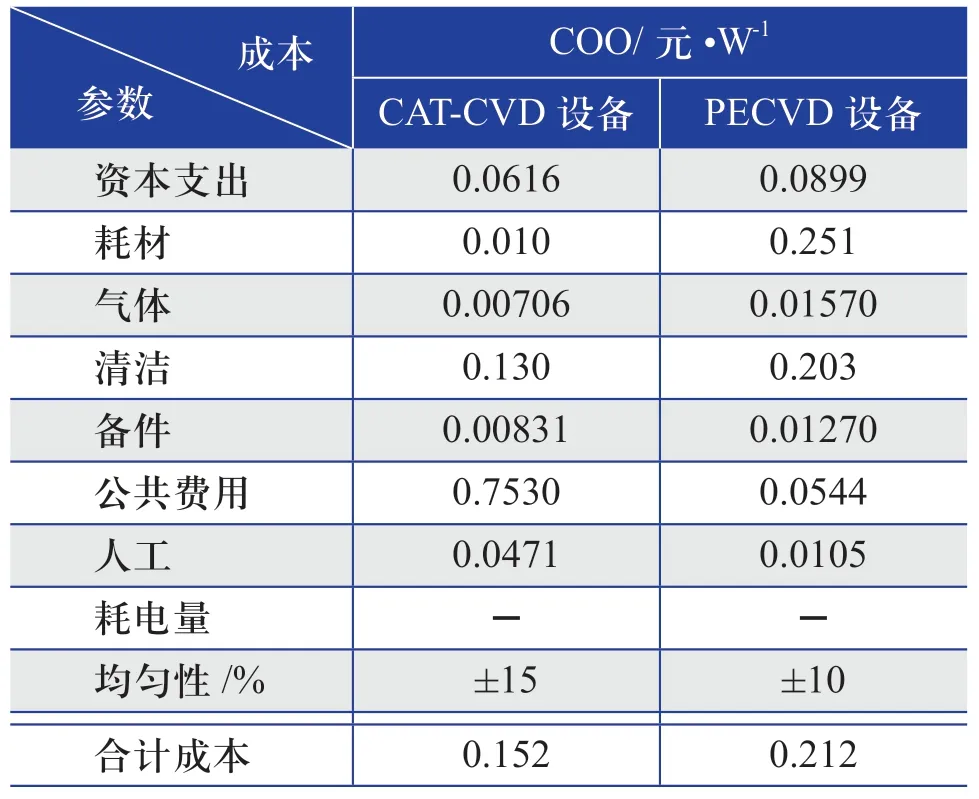

综上所述,CVD 沉积设备可分成PECVD 和CAT-CVD 这2 种类型,二者目前谁更具有竞争优势还有待产业的验证。2 种HJT 电池镀膜设备的成本对比如表19 所示。从设备运营费用和设备投资来看,CAT-CVD 设备均优于PECVD 设备。但CAT-CVD 设备也存在缺点:①由于CAT-CVD 设备被日本住友公司垄断,未来的热丝供应一直需要日本供货,因此该设备未来的成本较高;②其镀膜的均匀性不如PECVD 设备;③其耗电较高,由于热丝的温度需要达到1800 ℃左右,因此该设备较为耗电。

表19 2 种HJT 电池镀膜设备的成本对比Table 19 Cost comparison of two kinds of HJT solar cell coating equipment

由于所有PECVD 设备的内部结构大同小异,目前PECVD 设备的技术区别主要为以下3 点:

①盒中盒结构。理想万里晖公司与Meryer Burger 公司都采用这种结构,这种结构的优点如前文所述。

②使用调频技术达到起辉阶段的快速匹配,降低等离子失配时间。

芬顿氧化技术的影响因素主要为pH值、Fe2+、H2O2投加量及投加方式。普通的芬顿氧化技术中双氧水加药方式为单点投加,而这种加药方式在双氧水投加初期系统会产生大量羟基自由基,过多的羟基自由基不能完全与废水中有机污染物发生反应,导致芬顿试剂产生的部分羟基自由基被无效消耗,最终导致双氧水利用率下降以及降低预处理效果。本文主要研究多点投加芬顿氧化技术最佳反应条件和多点投加方式的优化(包括投加位点及投加量)。

③使用甚高频(VHF)电源(40.68 MHz),降低了自偏压(-4 V),比射频电源(RF) 的自偏压(-12~-14 V) 低,从而降低了硅衬底的损伤。由于VHF 的功率密度高,因此在与RF 获得同样的沉积速率时,可以降低沉积功率,从而进一步降低自偏压。理想万里晖公司的使用此技术的Oak-U-5 型镀膜机产能达到了50~60 MW。

通过上述技术方面的改进,目前PECVD 设备或CAT-CVD 设备都已经可以沉积钝化特性足够好的非晶硅薄膜,使HJT 电池的光电转换效率提升至24%以上。但光电转换效率的进一步提升还需要在后续其他工艺匹配之后再进行深入的研究和开发。

4.2.3 透明导电膜镀膜技术

制备非晶硅薄膜的技术关键主要是镀膜设备的技术改进,而制备透明导电膜的技术关键则涉及到镀膜设备与薄膜材料2 个方面的技术改进。

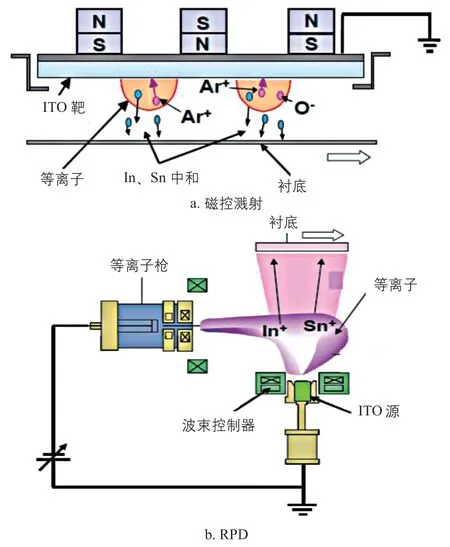

透明导电膜镀膜工艺是在前、后表面的非晶硅外层镀制一层透明导电膜,可以采用2 种方法,一种是磁控溅射法,另一种是反应等离子沉积(Reaction Plasma Deposition,RPD)法。目前有2种镀膜设备用于制备透明导电膜。

1)磁控溅射设备。这是最大众化的制备透明导电膜的设备,该设备是使用辉光放电的等离子体,在磁场约束下轰击ITO 靶,将SnO 和InO分子溅射到样品上。由于衬底直接暴露在等离子体中,对硅片表面有一定的轰击作用,对于常规的非晶硅薄膜太阳电池来说,非晶硅层的厚度约为几百nm,因此磁控溅射的轰击损害不明显。但是对于HJT 电池来说,其非晶硅层厚度只有约10 nm,因此等离子轰击往往会造成电池性能的下降或不稳定。磁控溅射设备的原理图如图42a 所示。在国际上比较知名的磁控溅射设备为德国冯•阿登纳公司生产的镀膜机。该公司专门为HJT 电池开发了PVD 设备XEA/nova 和XENIA 两款镀膜机;并且为最大限度地提高靶材的利用率,这2 款镀膜机均使用了柱形靶。

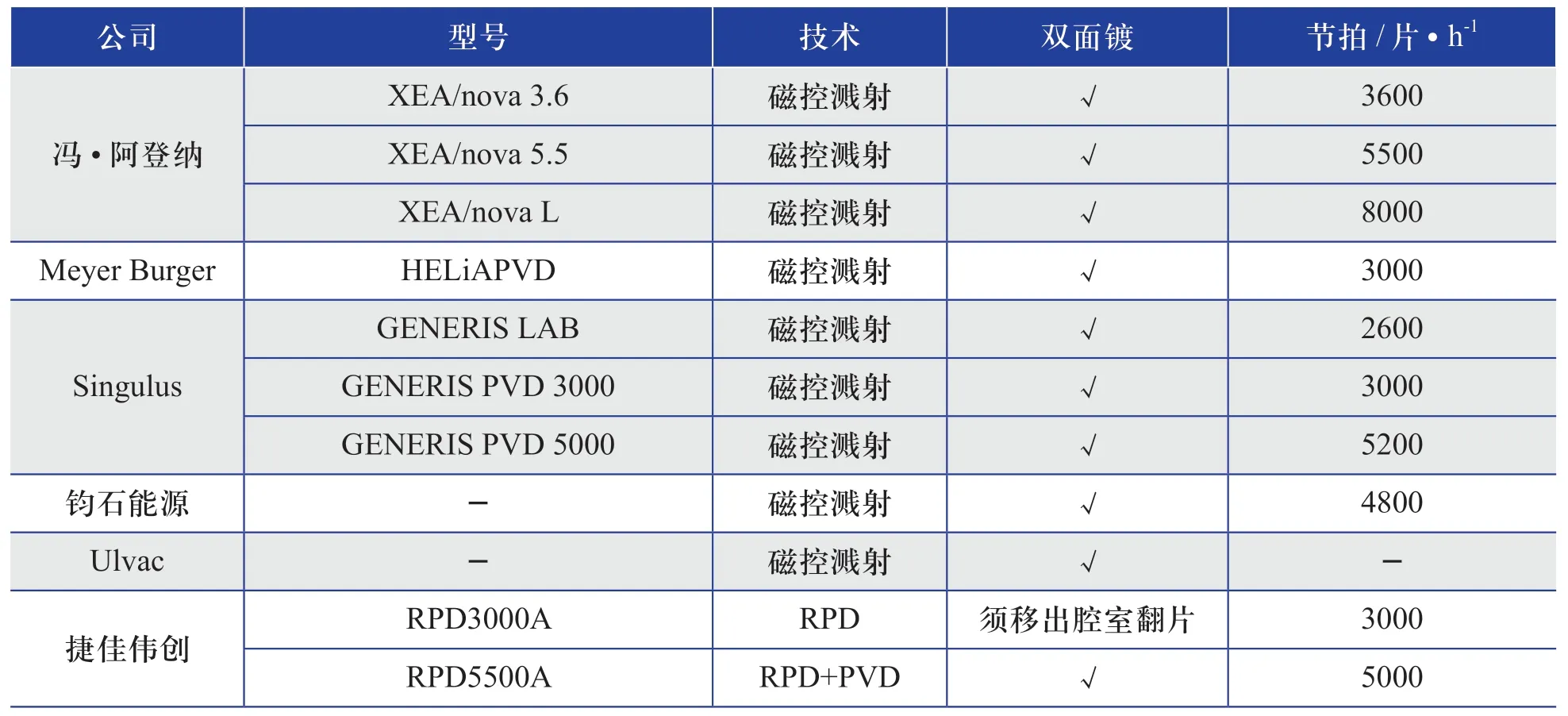

PVD 设备是一种常规的镀膜设备,在光伏领域外许多其他领域都有大量的应用,是一种非常成熟的设备。HJT 电池镀膜的主要要求是双面镀膜、镀膜速度尽量快、镀膜均匀性高,多采用柱形靶材。这种设备的供应公司主要有德国冯•阿登纳公司、Meyer Burger 公司、Singulus 公司、钧石能源公司、Ulvac 公司。

德国冯•阿登纳公司总部位于德国,在TCO镀膜方面有15 年的历史。该公司的SCALA 设备是一款处于中试阶段的设备。用于HJT 电池量产的设备采用XEA/nova 3.6 系统、XEA/nova 5.5 系统和XEA/nova L 系统。前2 种系统均带有载板返回系统,可以在不破坏真空或不翻片的情况下进行双面沉积,采用旋转靶,腔室可以进行预处理,载板放置硅片数量为6×9 片,适用于M2~M4 的硅片,有3600 片/h 和5500 片/h 这2 种产能,分别对应100 MW 和200 MW 产线。而XEA/nova L 系统适用于M6 硅片,采用9×12的载板,产能可达8000 片/h,并且可以升级到10000 片/h 以上;这种机型的产能可以达到300 MW,甚至更高,且产品良率可达到99.9%。采用大产能的镀膜机可以在设备成本增加量较少的前提下大幅提高产能,如此可有效降低太阳电池的单瓦成本。

Meyer Burger 公司开发的PVD 设备是HELiAPVD,该设备的产能是2400 片/h,采用柱形靶。

2)RPD 设备。日本住友公司为三洋公司的HIT 电池开发了一种RPD 设备,该设备的原理图如图42b 所示[29]。RPD 设备使用离子源经磁场偏转后轰击到靶材料上,将靶材原子轰击出来沉积到样品上;这种设备的衬底不暴露在等离子体中,因此对衬底表面轰击不严重。RPD 设备镀膜时的高能轰击离子很少,这就减小了非晶硅表面的损伤,提高了少子寿命。

图42 2 种沉积TCO 薄膜的技术原理图Fig.42 Schematic diagram of two technologies for depositing TCO thin films

RPD 设备更像一种热蒸发设备,因此制备出的ITO 膜具有更高的结晶度,可以在保持高透光性的同时具有更好的导电性。日本住友公司于2019 年将中国区域的RPD 设备制造和销售权转让给捷佳伟创公司。

RPD 设备具有以下优点:①离子能量较低,而且衬底与等离子体分开,因此对硅片的轰击损伤较小;②使用该种设备可以对IWO(氧化铟氧化钨)镀膜,这种材料不能压制成用于PVD 法镀膜的高密度陶瓷靶材,而RPD 法所用的特殊设计靶材不需要高密度制靶过程,其振实密度只有60%;③使用RPD 法镀制的TCO 膜的结晶度好,光的透过率高,电导率也高。

晋能公司比较了分别采用PVD 设备和RPD设备这2 种镀膜工艺制备的TCO 膜用于HJT 电池后的性能,发现使用RPD 法镀制的TCO 膜制备的HJT 电池的光电转换效率比采用PVD 法的要高0.3%~0.4%[26]。

但是RPD 设备在进行大规模量产时也遇到了一些问题,如:①由于从靶材溅射出的离子呈球形分布,因此为了均匀镀膜,需要2 个以上的靶同时溅射,而且还需要在硅片与溅射源之间设置匀流板,如此就大幅限制了镀膜的产能。目前大多数产线是将2 个溅射靶平行放置,但为了扩大产能,需要将更多的靶平行放置;②靶材利用率仅约为30%,成本较高;③根据目前的设计理念,这种方法只能从衬底下方镀膜,因此为了双面镀膜还需要从真空环境中取出来翻片,这样会影响产能。

为了克服这些缺点,捷佳伟创公司提出了一些新的改进方案,具体为:①使用3 个并行靶代替原来的2 个并行沉积源,以增大产能。②未来设计“RPD+PVD”的新型设备时,可在下表面采用RPD 镀膜,而上表面在另外一个腔室里使用PVD 镀膜,这样就可以在不破坏真空环境的情况下完成双面镀膜。

采用3 个靶位的RPD 设备的产能是3000片/h。目前捷佳伟创公司正在开发具有4 个靶位的RPD 设备,并且结合PVD 法与RPD 法,在不破坏真空环境的条件下进行双侧镀膜,可以将产能提高到5500 片/h,如图43 所示[29]。

总之,目前镀制TCO 膜的设备已经较为成熟,但针对HJT 电池专门开发的RPD 设备还需要进一步优化,这些设备的归纳总结如表20 所示。未来,这些技术或许可以更大幅度地增加产能,从而降低镀膜成本。

图43 捷佳伟创公司开发的更高产能的RPD 设备Fig.43 RPD equipment with higher capacity developed by Shenzhen S.C

制备TCO膜的另一项技术关键是薄膜材料。由于这种材料需要具备多种功能,因此比一般薄膜太阳电池中所用的TCO膜材料的要求高很多。这种薄膜材料的特性要求为:1)透明性要好;2)电导率要尽量高;3)要与其接触的硅薄膜的功函数相匹配;4)在迎光面的TCO 膜需要载流子浓度低,以避免红外吸收;5)靶材料成本要足够低;6)镀成的薄膜应较为稳定,不容易在气氛中分解。

另外,由于在前表面的TCO 膜要兼具减反射膜的作用,因此其厚度是固定的,并在厚度固定的情况下要同时满足上述所有要求。

表20 各种TCO 镀膜设备性能的比较Table 20 Comparison of performance of various TCO coating equipment

此前在薄膜太阳电池应用方面已经对TCO膜的材料和特性进行了非常详细的研究,而近年来由于HJT 电池的发展,对此类电池所用的TCO 膜的特殊要求使研究人员对TCO 膜又开展了更为具体的、有针对性的研究。2019 年研究人员的努力方向是如何进一步做好匹配以提高效率,以及如何进一步降低成本这2 个方面。但是同时满足上述要求的材料很难找到。目前能够投入大规模量产的透明导电膜的材料主要为以下2 种。

1) ITO(SnO:InO=95%:5%)。这种材料是目前导电性能和透光特性最好的透明导电膜材料。使用磁控溅射法与RPD 法均可以制备。

2) IWO(InO+WO)。该薄膜是由三洋公司开发的专门适用于HJT 电池的透明导电膜。这种薄膜具有匹配性更高的功函数,红外吸光性较低,因此更适合于单晶硅材料对光的吸收波长范围。IWO 材料无法轧制成高密度靶,目前其振实密度只有约60%,而对于这种低密度靶材,很难使用磁控溅射法沉积,只能采用RPD 法来沉积。因此,Ulvac 公司正在考虑使用磁控溅射ITiO(即掺Ti 的InO)来代替使用RPD 法沉积的IWO 材料。

(待续)