基于电磁感应的变压器油加热设备设计与研究

张耘溢,刘 博,杨 鑫,刘 焱,胡 锟,张 磊,张佳伟,曾翔君

(1.国网宁夏电力有限公司检修公司,宁夏 银川 750001;2.银川中节能联合电力有限公司,宁夏 银川 750001; 3.西安交通大学,陕西 西安 710049)

大型油浸式变压器是电力系统极为重要的设备,变压器在存放、安装和运行过程中由于受潮、老化等原因导致绝缘油的含水量增加,严重影响其寿命和可靠性[1]。因此变压器在运行和检修过程中需要对绝缘油进行加热干燥处理。目前,大型油浸式变压器主要采用滤油机热油真空干燥法进行加热和干燥[2],加热方式主要有电阻内热式和电阻外热式[3]两种。电阻内热式的热源与变压器油直接接触,加热效率高,但加热面积小容易导致局部油温过高;电阻外热式热源不与变压器油直接接触,不会出现局部过热的情况,但热阻高、加热效率低[4]。针对目前变热器油加热过程中存在的问题,本文设计了一种基于电磁感应的变压器油加热设备,该加热设备主要由电磁线圈、功率电路、控制电路以及加热油管组成。功率电路在控制电路的作用下,将工频380 V交流电变换成高频交流电,高频交流电流经缠绕在加热油管表面的电磁线圈产生交变磁场,加热油管内部产生涡流,利用涡流效应使铁质管道发热,从而实现加热变压器油的目的。由于管壁和变压器油直接接触,因此热阻很低,加热效率高。本设备在加热过程中,金属管壁发热而电磁线圈基本不发热,设备可靠性得到大大提高。控制电路对变压器油温度进行实时监测,可有效保证油温得到准确控制。

根据上述分析,本文利用ANSYS MAXWELL电磁场有限元仿真软件建立了电磁线圈涡流场数值模型,推导了电磁线圈电感值与匝数之间的函数关系,观察了加热油管涡流密度分布状况;搭建了变压器油加热设备实验平台,分析了加热设备输出功率随工作频率及温度的变化关系。

1 加热油管模型的建立与分析

1.1 加热油管的确定

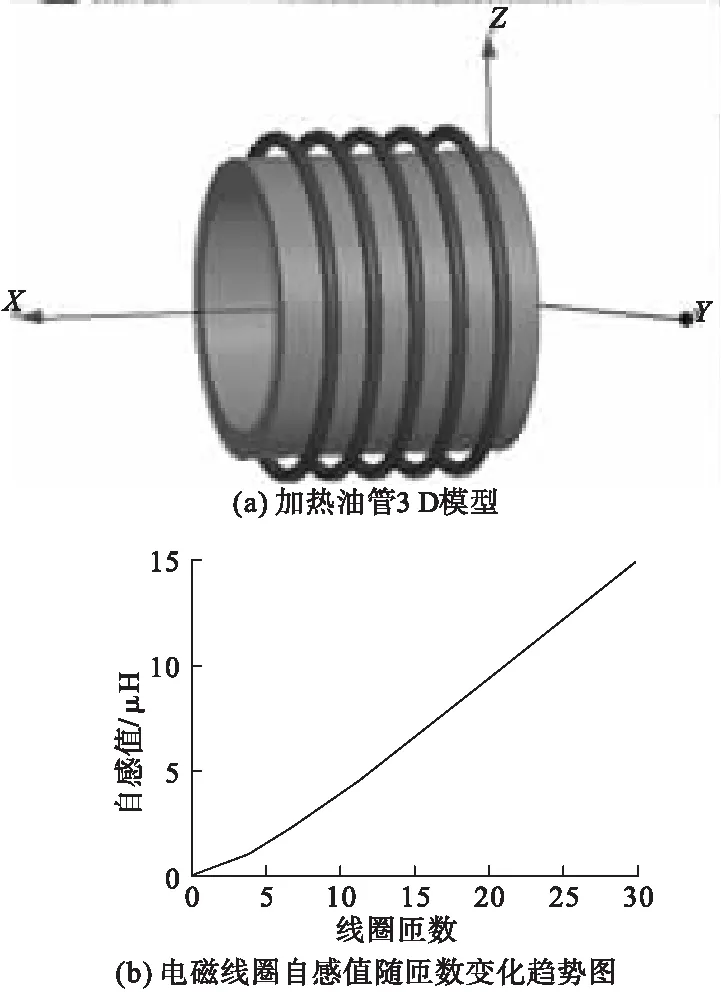

本加热设备的功率电路工作在谐振状态时,输出功率达到最大,利用铁质油管的涡流效应达到加热变压器油的目的。谐振电容的电气参数已知,本节主要对加热油管及缠绕在油管表面的电磁线圈(见图1)进行建模分析。

图1 加热油管及电磁线圈示意图

温度较低的变压器油流经温度较高的油管被加热,对于管内换热来说,在相同的流速和功率下,换热面积越大,油管壁面温度越低,由于变压器油在加热过程有温度限制,因此油管的加热面积应大一些。但加热设备的空间有限,因此不能通过增大油管直径的方法来增大加热面积,而是应该选择小管径的钢管作为加热油管,并通过增加油管长度来增大加热面积,因此选择4根长度为1 m、管径为DN25(外径34 mm,壁厚3 mm)的钢管作为本设备的加热油管。

本设备的加热油管为20#低碳钢,铁的低电阻率可以形成较大的感应涡流,从而减少功率损失。管道之间采用金属软管串联连接。加热区域为直管道部分,直管道由里到外分别是铁质油管、保温层以及电磁线圈。

1.2 电磁线圈模型的建立与分析

本设备将谐振电容和绕线在加热油管表面的电磁线圈串联作为功率电路的等效负载(以下简称等效负载),开机加热时,功率电路在控制电路的作用下,输出高频交流电的频率与等效负载的固有谐振频率相等,使谐振电容和电磁线圈工作在谐振状态,加热设备输出功率达到最大。若要确保谐振电容和电磁线圈工作在谐振状态,谐振电容的相关电气参数已知,确定电磁线圈的电气参数显得至关重要。

本文利用ANSYS MAXWELL建立电磁线圈的涡流场数值模型。电磁线圈采用2.5 mm2的铜导线绕制而成,每根加热油管缠绕260匝,4根加热油管共计缠绕1 040匝线圈。当油管过长、线圈匝数过多时,模型建立困难,ANSYS MAXWELL仿真时间过长,因此本文选取4匝至30匝线圈建立3D仿真模型,加热油管3D模型如图2(a)所示,通过局部建模推导出4根加热油管缠绕1 040匝线圈时的相关电气参数。电磁线圈自感值随匝数的变化趋势如图2(b)所示。

图2 电磁线圈模型

由局部建模推导出电磁线圈自感值与匝数之间的函数关系式为

L=0.005 3n2+0.348 8n-0.206 6

根据上式可知,当匝数n为260匝时,此时单根油管电磁线圈的自感值为448.761 4 μH,四根加热油管电磁线圈自感值为1 795.045 6 μH,加热油管安装距离为14 mm,忽略互感的影响,当谐振电容取2 μF时,等效负载的固有谐振频率为2.66 kHz。

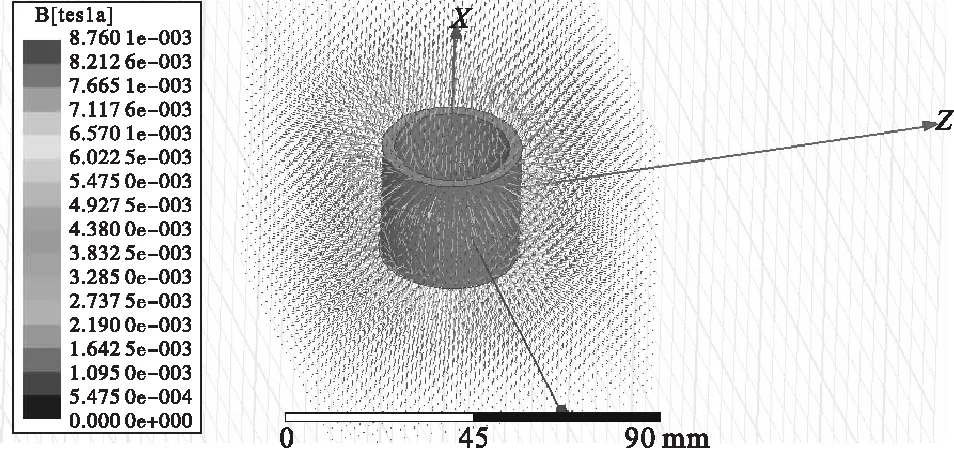

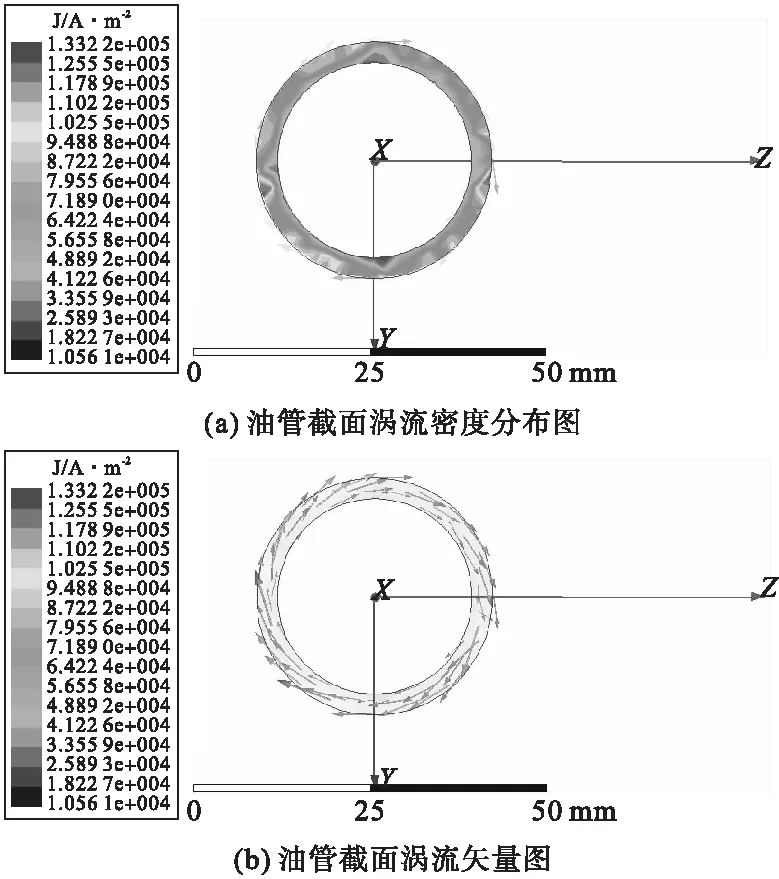

高频交流电流经缠绕在加热油管表面的电磁线圈产生交变磁场,加热油管内部产生涡流。激励源电流频率设为2.66 kHz,油管周围空间磁场分布如图3所示,油管截面涡流分布如图4所示,在2.66 kHz电流源的激励下,油管周围会感应出相应的磁场,管壁趋肤效应并不明显,管壁内部涡流密度分布均匀,涡流方向相同,涡流效应可将流经油管内部的变压器油均匀加热。

图3 油管周围空间磁场分布图

图4 截面涡流

2 加热设备与控制策略研究

根据上文分析研究,本设备的加热油管由4根直管道串联组成,每根直管道长1 m,缠绕260匝线圈,4根直管道共计缠绕1 040匝线圈,谐振电容取2 μF,本加热设备等效负载的固有谐振频率为2.66 kHz。本节主要讨论基于等效负载设计研究电磁感应变压器油加热设备工作电路及其控制策略。

2.1 加热设备工作电路设计与研究

工作电路为本加热设备的核心部分,加热设备工作电路如图5所示,主要包括以下部分:DSP控制器、功率电路、隔离电路、谐振电容、加热油管、温度传感器、保护系统以及通信系统。

图5 加热设备工作电路图

本加热设备的功率电路采用三相桥式不可控整流电路对380 V工频交流电进行整流,采用单相全桥逆变电路将直流变换成高频交流电。DSP控制器生成的PWM波控制信号经隔离电路以后驱动单相全桥逆变电路工作。将谐振电容和绕绕在加热油管表面的电磁线圈串联作为功率电路的等效负载,开机加热时,功率电路在DSP控制器的作用下,输出高频交流电的频率与等效负载的固有谐振频率相等,使谐振电容和电磁线圈工作在谐振状态,加热设备输出功率达到最大。

本加热设备采用温度传感器实时监测温度。将电压传感器并联在谐振电容的两端,将电流传感器串联在等效负载回路中,将采集到的电压电流值传送到DSP控制器中,若电压电流值超过设定的上限值,DSP控制器将采取保护措施,将加热设备输出功率调为零。DSP控制器通过光纤接收器接收来自上位机发送的变压器油期望温度值,并将变压器油实际温度值、电压电流值以及当前功率值等信号通过光纤发送器传输到上位机中以供显示监测。

本加热设备具有极强的扩展性,根据工作现场实际需求,可将若干个加热设备级联使用,以达到成倍增加输出功率的目的。

2.2 温度保护控制策略研究

本加热设备的单相全桥逆变电路的两个桥臂各产生一路极性相反、相位相差90°、占空比为50%的方波电压,采用移相方式调节加热设备的输出功率。采用K型热电偶作为加热设备的温度传感器,将K型热电偶分别安装在加热油管管壁外侧以及油桶内部。

温度保护控制策略流程如图6所示,开机启动加热设备,DSP控制器读取上位机设定的变压器油期望温度值tH,然后读取K型热电偶传来的温度值,并将管壁最高温度作为实时温度tL进行控制,DSP控制器根据变压器油期望温度值tH和实际温度值tL的差值Δt,通过PID调节确定移相角δ的大小;当变压器油实际温度值tL和期望温度值tH相差较大时,移相角δ为零,以最大输出功率加热;当变压器油实际温度值tL不断逼近期望温度值tH时,移相角δ逐渐增大,输出功率随之减小直至为零。

图6 温度保护控制策略流程图

3 实验结果与讨论

3.1 加热设备输出功率与工作频率特性分析

为了验证电磁线圈涡流场数值模型的准确性以及测试本加热设备的工作性能,本文搭建了变压器油加热设备模拟实验平台。

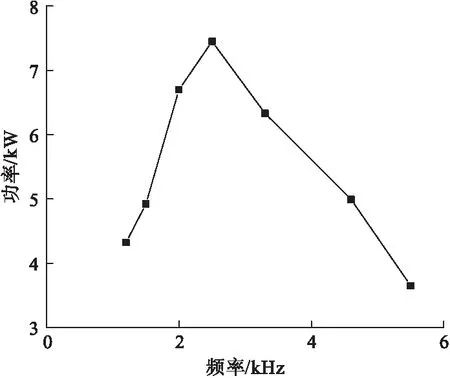

实验过程中,变压器油由油泵驱动循环,油的流量由流量计进行监测。加热设备输出功率随工作频率变化关系如图7所示,当输出侧工作频率与等效负载的固有谐振频率相等,加热设备输出功率达到最大,本加热设备最大输出功率为7.45 kW。输出侧工作频率低于或高于等效负载的固有谐振频率时,加热设备输出功率均有所下降,且工作频率偏离等效负载的固有谐振频率越大,输出功率越小。

图7 输出功率随工作频率变化关系

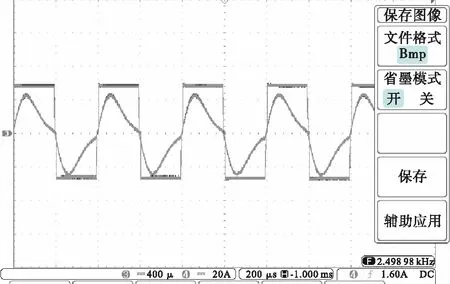

本加热设备输入侧为工频380 V三相交流电,输出侧工作波形如图8所示,为呈谐振状态的方波电压和类正弦波电流。本实验中谐振电容取2 μF,此时加热设备输出侧电压电流呈谐振状态,且工作频率为2.5 kHz,谐振频率与第一章仿真计算得到的等效负载固有谐振频率接近。

图8 加热设备输出侧电压电流波形图

3.2 加热设备输出功率与管壁最高温度特性分析

本加热设备最大输出功率为7.45 kW,油桶内的变压器油从室温20 ℃开始被加热。为防油品发生变质,整个加热过程中管壁最高温度不超过70 ℃。

加热设备输出功率随管壁最高温度变化关系如图9所示,当管壁最高温度低于65 ℃时,加热设备以最大输出功率7.45 kW进行工作;当管壁最高温度高于65 ℃时,DSP控制器启动温度保护措施,加热设备的输出功率随温度的升高而不断减小,直至为零。

图9 加热设备输出功率随油温变化关系

3.3 温度与加热时间特性分析

本实验中,共计加热KI45X型变压器油100 L,加热过程中,变压器油流量设定为2.5 m3/h,平均1.8 min记录一次实验数据。

温度随加热时间变化如图10所示,开机加热5 min内,管壁最高温度即可上升至65 ℃附近,此时温度保护措施发生作用,管壁最高温度最终稳定在67 ℃左右;油桶内油温随加热时间线性升高,最终稳定在62 ℃左右。

实验过程中,35 min即可将100 L的 KI45X型变压器油从20 ℃加热并稳定至62 ℃,实验结果表明,本加热设备油管内部换热特性良好,油管能够将流经内部的变压器油进行可靠加热,而且能够准确控制油温,不会造成油品变质。

4 结 语

本文建立了电磁线圈的涡流场数值模型,设计了加热设备工作电路及其温度保护控制策略,搭建了变压器油加热设备模拟实验平台,并对实验结果进行了分析,得到如下结论:

(1)利用ANSYS MAXWELL局部建模推导出当匝数较多时电磁线圈的数值模型,谐振电容取2 μF时,构成由电磁线圈和谐振电容组成的固有谐振频率为2.66 kHz的等效负载。

(2)针对固有谐振频率为2.66 kHz的等效负载设计加热设备的工作电路,加热设备工作波形为呈谐振状态的2.5 kHz方波电压和类正弦波电流,实验结果与建模仿真接近。

(3)加热设备最大输出功率为7.45 kW,温度保护控制策略能够准确控制变压器油加热温度,35 min即可将100 L的 KI45X型变压器油从20 ℃加热并稳定至62 ℃,可有效预防因温度过高导致变压器油品变质,与现有设备相比本加热设备具有升温速度快、加热效果均匀和温度控制准确等优点。