弧形筛使用中问题浅谈

黄立飞

冀中能源股份有限公司葛泉矿洗煤厂 河北邢台 054102

葛泉矿洗煤厂是一座设计能力为0.9Mt/a 的矿井型洗煤厂,主要选煤工艺为跳汰预排矸-原煤1m 脱泥-有压三产品重介-CSS粗煤泥分选-直接浮选-尾煤泥“两段浓缩、两段回收”。粗精煤组成CSS 粗煤泥分选机溢流+精煤磁尾浓缩底流,该粗精煤处理工艺为2 台串联智能振网弧形筛+卧式离心机,弧形筛在粗精煤处理过程中起着极其重要的作用,粗精煤灰分水分是影响精煤产品重要组成部分,因此加强弧形筛管理非常关键。

1 弧形筛运行过程存在问题

弧形筛在使用过程出现不少问题,主要体现在筛板使用过程中易出现背筋断裂致使筛面断裂,造成维护资金费用高筛下跑粗;筛板筛丝棱角磨损快影响筛分效率,灰分水分不稳定;布料箱下料不均匀,且出现不同出料点物料特性不一致;筛条易被煤颗粒卡阻致使脱水面积减少,我厂针对这些问题,进行多种小改小革和现场管理,完善弧形筛整机运行工况,以达实效[1]。

2 弧形筛在用中对遇到问题进行了粗浅分析

2.1 筛板背筋结构选择直接影响使用寿命

弧形筛不锈钢筛筛网由支撑条和筛条两部分构成,筛网的不同结构、材质及弧形筛的各项运行参数都对弧形筛的筛分能力、效率、跑粗率及寿命产生一定影响,不锈钢筛网不同厂家生产工艺不同,质量、承载能力和结构有差异,筛板断裂如发现不及时导致系统严重跑粗影响后续分选,故筛网的寿命至关重要,试用过截面三角形筛丝和正方形小支撑条,筛板强度低使用寿命极短,发生筛板断裂。后选用截面梯形筛丝和长方形配合圆钢支撑条,使用寿命延长2 倍多,提高了筛机的运行效率。

ISB3.6 振网筛由2 个浮动筛框组成,该次实验使用2 种不同厂家弧形筛板,左侧使用截面梯形304 不锈钢筛丝和长方形配合圆钢支撑条,右侧使用截面三角形304 不锈钢筛丝和正方形小支撑条。经过连续15 天的生产应用,在不更换筛板的前提下,经统计左侧筛面的“跑粗”现象要远远低于右侧筛面,经查看ISB 振网筛左右筛面,右侧使用截面三角形筛丝和正方形小支撑条结构的筛板中部背劲支撑条断裂筛面已出现多处变形拱起,经测量筛缝达1.0Mm 以上,故背筋长方形+圆钢支撑条优于后者[2]。

2.2 不锈钢弧形筛网筛丝有无倾斜角度优缺点

经长期使用,使用过多种结构不锈钢筛网后发现,不锈钢筛网筛丝有无倾斜角度(以手抚摸筛面是否出现卡阻),不同倾角筛丝筛板脱水脱泥效果大不相同,这里单就两种筛网做了对比,无角度筛丝筛板和有一定倾斜筛丝筛板实际使用效果差别很大,但缺点带角度的筛丝棱角磨损快脱水脱泥效率下降快,需定期抽出翻转筛面颠倒方向使用。

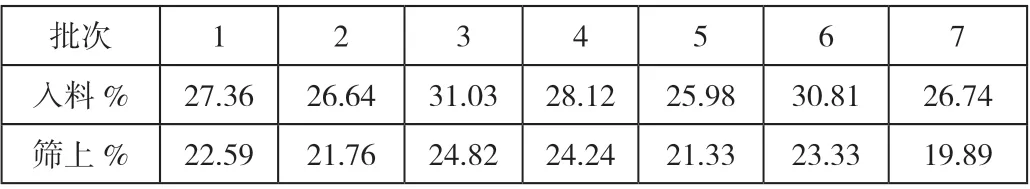

ISB2.0 振网筛由2 个浮动筛框组成,该次实验使用2 种不同角度弧形筛板,左侧使用筛丝带角度筛板,右侧使用无角度筛丝筛板。由表1 左侧筛面入料与筛上灰分统计表(未脱泥)与表2 右侧筛面入料与筛上灰分统计表(未脱泥)对比可看出,筛丝带角度筛板的脱泥效果明显优于后者,故采用前者,加强设备包机人对筛网更换管理要求。

2.3 入料端布料不均又是制约弧形筛效率的重要因素之一,布料箱顶部设置放气管,合理设置入料管分布

弧形筛来料不是单一物料,故入料点选择和均匀给布料箱非常重要,如ISB3.6 振网弧形筛入料主要为粗精煤旋流器低流和CSS煤泥分选机溢流,单一根入料管给入布料中部时会造成大浓度在中部溢流和低浓度的两侧溢出,造成筛面给料浓度不均影响降灰脱水效果,选用2 根入料管平均分配给入料两侧,使筛面物料浓度物料特性均匀一致,避免了不同位置筛面物料脱水效果不同的情况发生,提高弧形筛效率。

表1 ISB2.0 左侧筛丝倾斜筛面入料与筛上物灰分统计表

表2 ISB2.0 右侧无角度筛面入料与筛上物灰分统计表

物料流动过程中会产生一定气压,防止气压对物料初速度影响,在封闭布料箱上方设置泄压气孔,减少气压对物料影响,稳定布料箱溢流面均匀一致。通过以上两种改动试用,生产中实用效果极佳。

2.4 加强操作管理,提高运行效率,防筛板堵塞

智能振网筛在使用过程中基本维持在35HZ 固定频率下运行,筛板使用寿命最长,脱水效果最佳,整机运行最平稳,但单一频率不锈钢筛网筛缝中经常有不规则颗粒会卡在筛缝间,不易脱落,影响弧形筛开孔率脱水脱泥效果变差。

每隔二小时,通过调高重力加速度或频率,运行10 分钟左右,使筛面振动幅度增大,挤压破碎筛缝间颗粒脱离[3]。

每隔四小时,通过使用预留工具敲打筛面,大幅增加筛面振动幅度,彻底挤压破碎筛缝间物料,增加开孔提高效率。

每1 个月,打开布料箱,清理内部集聚的棉丝状杂物,减少该类杂物挂在筛丝间概率。

通过这些操作,筛板使用寿命延长,筛丝间细颗粒堵塞情况明显减少,脱水脱泥效果稳定,提高了整机的运行高效率。

3 结语

弧形筛是我厂保证粗精煤灰分一个重要环节,不仅有效提高精煤合格率,而且降低材料消耗,增加了经济效益。精煤水分也是精煤重要指标,有效控制水分,保证了客户需求;通过小改小革,加强日常管理,另外,在考虑生产成本的情况下,适当选择质量较好的筛网,提高和稳定弧形筛的脱水效果。