降低气流烘丝机天然气耗量

王鸣

河南中烟工业有限责任公司驻马店卷烟厂制丝车间 河南驻马店 463000

1 存在问题

近年来,受宏观经济增速下降影响,行业税收政策调整,原辅材料价格提升,成本费用上涨压力增大。面对市场存量分割、竞争升级态势,成本费用率下降对税利增长的贡献率只能增强,不能减弱的要求,努力提升成本管控水平是打造“金叶制造”升级版的必然选择。结合驻马店卷烟厂制丝车间能源消耗的实际情况,尤其是天然气消耗在车间能源消耗中占比较大,费用较高。因此,降低天然气的使用成本,对工厂降本增效有显著推动作用。

2 原因分析

显而易见,天然气能耗的多少和烟丝来料流量及水分有直接关系,经过对物料生产过程的追踪,来料流量和水分波动在正常范围内,通过多批次的统计,同等重量烟丝在生产过程中天然气的消耗并无差别。因此排除物料流量和水分这两个因素,从而排除生产阶段对天然气能耗的影响。随后,我们把目光聚焦在预热阶段和换牌号期间。

首先,气流烘丝机燃烧炉预热完成设定温度为210±5℃,统计数据显示物料进入气流烘丝机时,燃烧炉早已达到设定温度,所以预热达到生产条件与开始过料之间的时间差越短越节省天然气。而影响预热阶段天然气消耗的因素包括预热时间长短、模拟水参数是否合适。其次是换牌号期间,换牌号需要的时间大约为20 分钟,我们可以针对这个时间段找到降低天然气耗量的具体解决办法[1]。

3 制定对策及对策实施

3.1 降低预热阶段天然气耗量

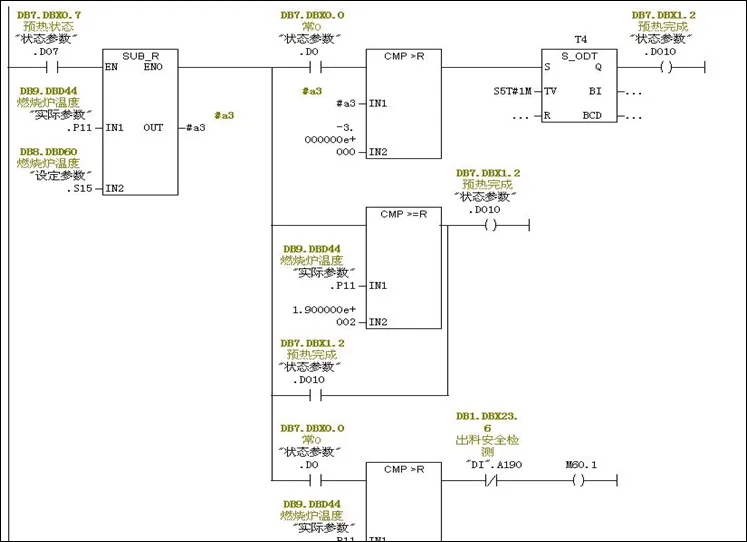

对策一:优化预热参数。针对气流烘丝机过料前燃烧炉早已预热完成这一情况,我们对预热参数进行了优化。根据物料从上一工序超级回潮到气流烘丝机的时间为7 分钟这一固定时长,对预热过程中温度与时间的对应关系统计后,测得由190℃升至210℃时长为5 分钟,这一时差符合要求,设置气流烘丝机预热温度达到190℃时可以启动设备,超级回潮前提升带开始运行同时调整炉温参数为210℃,当物料进入气流烘丝机入口时,其炉温恰好能达到210℃。图为程序改进图:

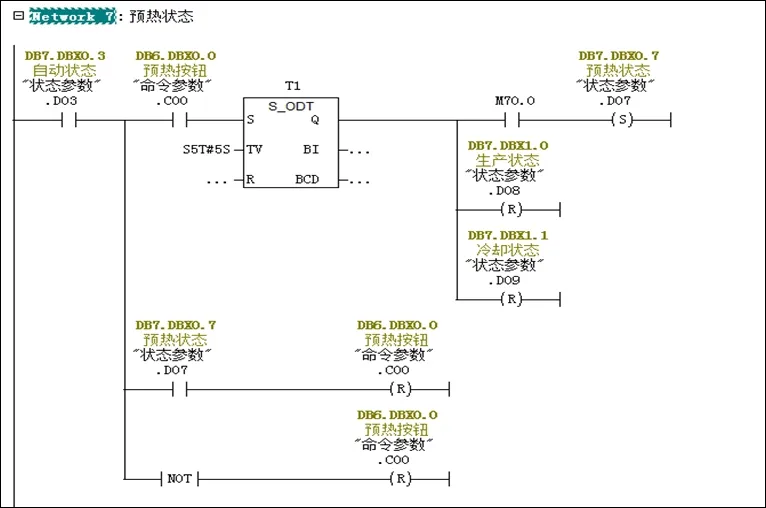

对策二:调整叶丝设备预热启动顺序。目前,根据叶丝设备的预热时间长短,预热顺序为气流烘丝机(20min)叶丝加料(20min)润叶滚筒(10min)超回滚筒(5min),我们对气流烘丝机从预热开始到过料的时长进行追踪统计分析为58 分钟,气流烘丝从预热开始到过料的27 分钟不可改变,我们以27 分钟为基准,测得切丝前提升带到气流烘丝的物料通过时间为29 分钟左右,所以预热顺序在程序上进行调整,做成自动预热模式,切丝前提升带启动同时预热气流烘丝机,这样物料到达气流烘丝机时预热刚好完成。下图为程序改进图:

预热时长X 月X 日 150 500 59 25 X 月X 日 150 400 55 24 160 500日期 开始加模拟水时燃烧炉温度节点模拟加水量(kg/h)天然气耗量150 300 X 月X 日49 23 160 400 170 500 150 200 160 250 170 300 180 350 190 400 200 450 210 500 X 月X 日45 22 150 200 X 月X 日170 300 190 400 210 500 42 23 150 200 X 月X 日40 22 180 300 210 500 150 200 X 月X 日42 23 180 400 210 500

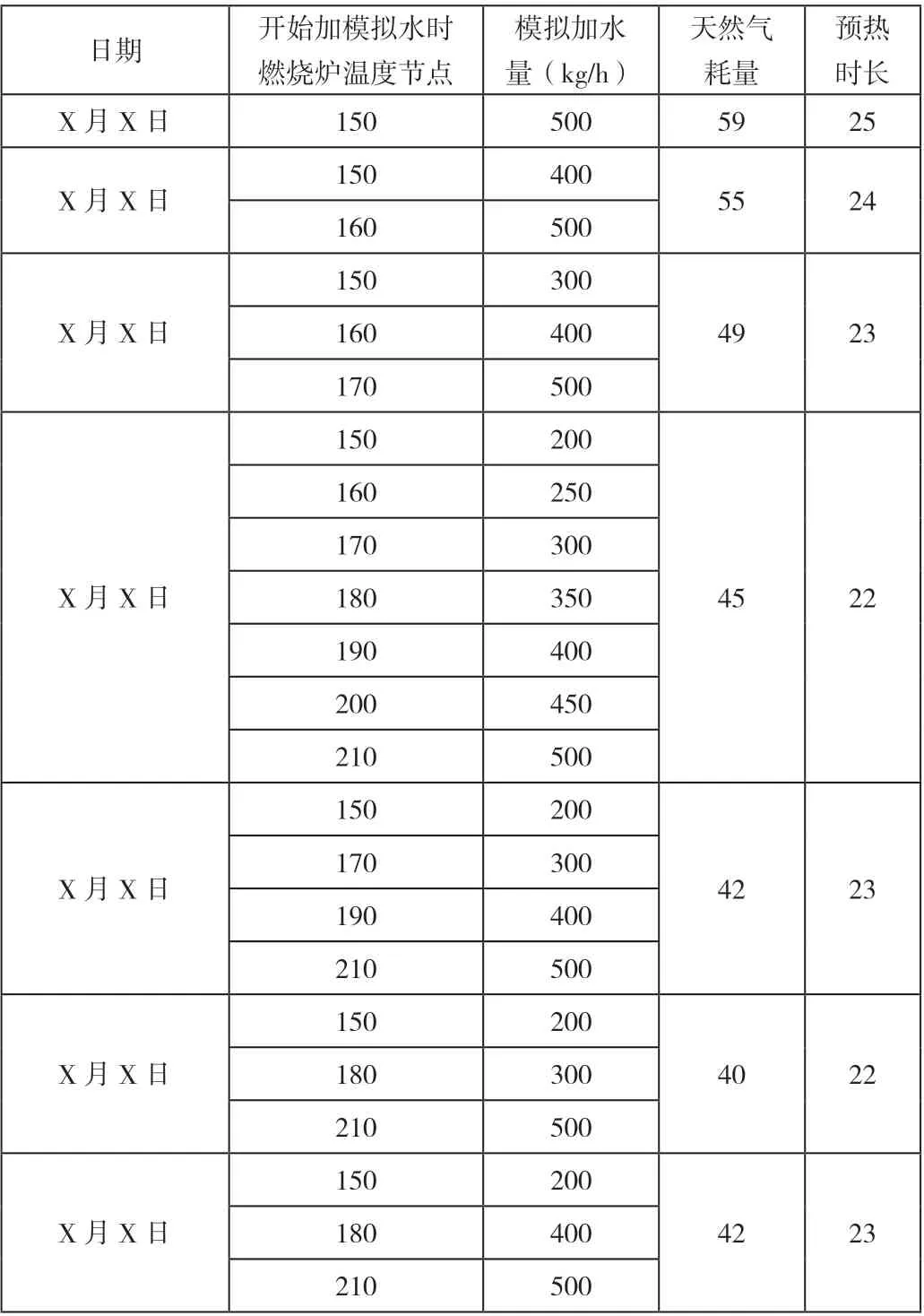

对策三:优化模拟水参数。系统点火预热阶段,当燃烧炉温度达到150℃开始模拟加水,当烘丝前电子秤物料流量大于500kg/h,5 秒后停止加模拟水。目前模拟加水量为500kg/h。为了进一步验证模拟水对天然气耗量的影响,在其他参数不变的情况下,我们对预热阶段进行模拟水微调跟踪实验,结果如表:

从实验结果我们可以看出最优加水量:即炉温在150℃时,模拟加水量为200kg/h;炉温在180℃时,模拟加水量为300kg/h;炉温在210℃时,模拟加水量为500kg/h,天然气耗量最低,基础炉温至210℃时间最短。我们对预热程序中的模拟水进行了相应改进[2]。

3.2 降低换牌号期间天然气去耗量

对策:换牌号的平均时长是20 分钟,这期间气流烘丝机燃烧炉炉温在210℃做的是无用功且消耗巨大,所以上一牌号结束后,将烘丝机燃烧炉炉温降为190℃使其暂时熄火,待下一牌号准备过料时将炉温调整为210℃。这样既不影响下一牌号物料水分的处理,又减少了天然气的浪费。

3.3 改进效果

通过改进,气流烘丝机天然气耗量平均值降低到228 立方米/万公斤,远低于内控指标。我厂的气流烘梗机的设备构造、工作原理与气流烘丝机相近,下一步我们将此改进经验用于气流烘梗机,此举措将节约大量天然气,为我厂降低成本、提高效益做出较大贡献。