矩形⁃圆形涡流探头设计与碳纤维预浸料的无损检测

陈云瑞,季宏丽,裘进浩

(南京航空航天大学机械结构力学及控制国家重点实验室,南京210016)

预浸料是制备碳纤维复合材料的中间材料,它的质量将直接决定复合材料的性能。存在于预浸料中的隐藏缺陷会对复合材料成品产生深远的影响,产品会有很高的报废风险,甚至在投入使用后没多久就被丢弃等,这很大程度上影响了工作效率。因此,如果能在产品生产步骤的早期检测到隐藏缺陷,就能对生产机器进行及时有效地调整,这既减少了生产成本,又提高了工作效率。

针对复合材料成品缺陷的检测方式有很多,包括超声无损检测[1]、射线检测[2]、声发射检测[3]、红外热成像[4]以及涡流检测[5]等。涡流无损检测是一种高效非接触、自动化程度较高、无须耦合剂的检测方式,但近些年来随着其他无损检测方式的快速发展,涡流无损检测的高效非接触等优势已不再突出,而无须耦合剂这一特点则让人联想到一些无法接触耦合剂的导电材料的损伤检测。预浸料作为碳纤维复合材料的原材料,它的导电性能与成品碳纤维复合材料(Carbon fiber rei⁃forced plastic,CFRP)基本一致,且无法接触水等耦合剂,因此涡流无损检测在预浸料损伤检测上有很大的可行性。

目前国内外对于涡流无损检测的研究多是应用于CFRP 成品,许多学者为了实现检测目的对检测探头进行了优化设计。纤维弯曲是碳纤维材料易出现的材料之一,它的出现会使得复合材料主要弹性模量和抗压强度严重降低[6]。东京工业大学的Mizukami 等设计了一种T⁃R⁃T 型三矩形线圈的探头,实现对单向板中的面内和面外弯曲的检测,并对接收线圈位置进行适当的调整,实现对正交铺设CFRP 层合板内人为制作的面内弯曲的表征,最后还提出一种新的复平面分析方法,通过磁场的测量实现对涡流路径的可视化[7⁃9]。阿尔及利亚的Bouloudenine 等设计了一种圆形阵列涡流传感器,用于检测单向CFRP 中的纤维弯曲及其方向[10]。Wu 等开发了特殊结构的发射⁃接收(Transmit⁃re⁃ceive,T⁃R)探头:接收线圈为8 型线圈、接收线圈为圆形线圈,成功检测出CFRP 中的弯曲并对裂纹进行了定量检测[11]。但他们的检测对象依然为CFRP 成品,并未实现对预浸料原材料的损伤检测。而预浸料等原材料的损伤检测又具有重要意义,国内外针对原材料检测的研究并不多。德国弗劳恩霍夫无损研究所的Heuer 等基于高频涡流技术结合各向异性单传感器,检测出碳纤维材料的结构缺陷和隐藏缺陷,比如纤维缺失、隐藏层的角度偏差等[12]。但他们的探头安装套件较大,所需激励频率也达到了10 MHz。

实验室已有的T⁃R 探头为双圆形线圈,水平放置于试件上方。但预浸料作为未热压前的材料,很难使其表面像CFRP 成品一样平整,因此探头极易受提离效应的影响,故在检测过程中这些提离带来的信号会很大程度上影响损伤信息。此外,该探头在检测纤维弯曲时未能看出弯曲方向对信号的影响,使得弯曲不能很好地表征出。针对这两个弊端,本文设计了垂直放置于试件上方的矩形线圈作为激励线圈。

1 R⁃C 型探头的检测原理

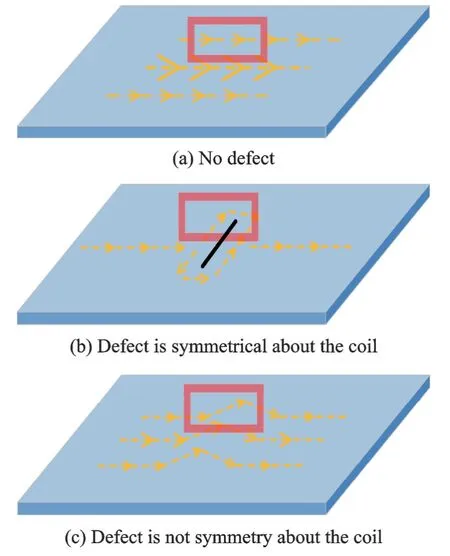

矩形⁃圆形(Rectangle⁃circular,R⁃C)型探头的检测原理如图1 所示。当试件中无缺陷或缺陷关于线圈对称时,试件的感应涡流同样对称,因此接收线圈处所在磁场相互抵消,线圈内不会产生感应电流。只有当缺陷关于线圈不对称时,接收线圈才会产生感应电流。基于此原理,此探头应不会受提离效应的影响。

图1 探头在不同情况的涡流分布Fig.1 Eddy current distribution of the probe in different sit⁃uations

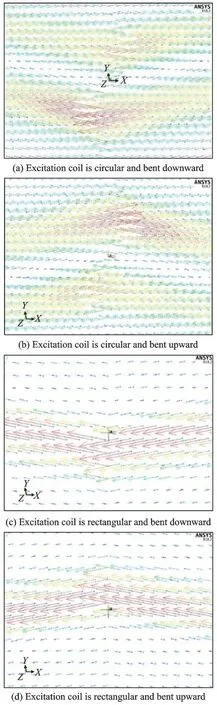

除了提离效应的优化,R⁃C 型探头相比于原探头在缺陷的检测上有其独特的表征方式,更是能对纤维弯曲方向进行有效的判别。从图2 的仿真中得知,当激励线圈为圆形线圈,试件上的涡流会呈现上下方向相反的情况,但接收线圈在两股电流中间接收到的磁场方向却是一致的。因此,纤维弯曲的方向不会对接收线圈的感应电流方向产生影响;当激励线圈为矩形线圈时,试件中的涡流方向一致,由接收线圈上下端的电流带来的磁场会相互抵消,而由于纤维弯曲的弯曲方向的电流较大,故接收线圈所产生的电流方向也会随着弯曲方向的改变而改变。

图2 含纤维弯曲试件中的涡流路径Fig.2 Eddy current path in the specimen containing wavi⁃ness

2 矩形线圈的设计

2.1 尺寸的优化设计

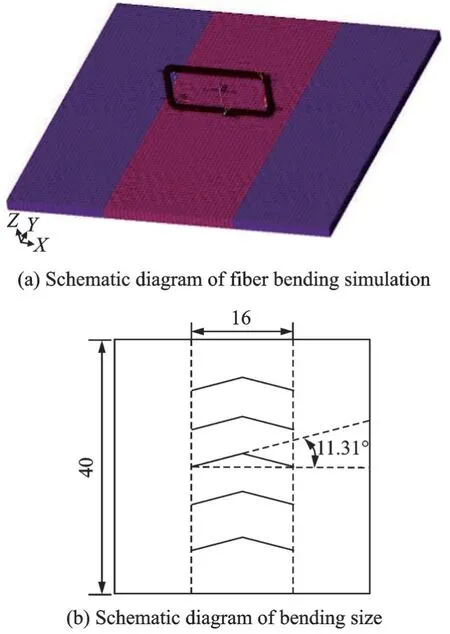

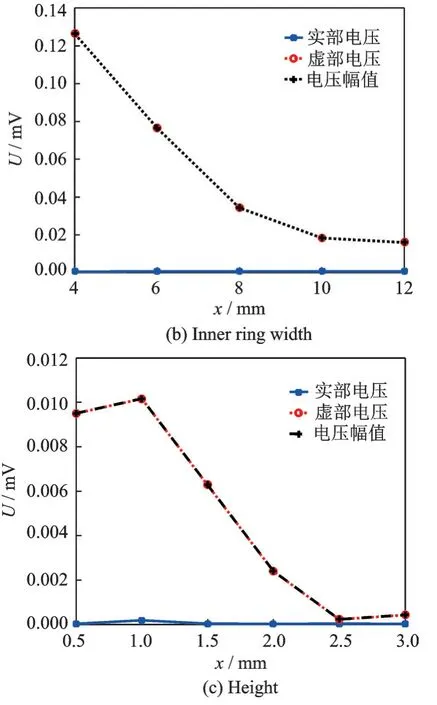

通过ANSYS 仿真对矩形线圈的尺寸进行优化设计。线圈初始内圈尺寸4 mm×4 mm,厚度1 mm,高度0.5 mm,本文对线圈内圈长度、宽度以及高度做了较为详细的设计。试件为40 mm×40 mm×1.25 mm 的单向碳纤维复材板,线圈垂直放置于试件上方,匝数为140,提离为0.5 mm,外部激励频率为250 kHz,电流大小为1 A。材料表面损伤为纤维弯曲,弯曲范围为16 mm×40 mm×1.25 mm,弯曲角度为11.31°。如图3 所示,图中红色区域为纤维弯曲区域。

图3 仿真示意图Fig.3 Simulation diagram

线圈内圈长度方向取4 mm 为步长,在内圈宽度、高度保持不变的情况下比较线圈在有无损伤的板上方时的电压变化。线圈内圈宽度和高度的设计同样采取此控制变量法,设计步长分别为2 mm和0.5 mm。

由图4 可知,线圈电压实部变化不明显,而虚部变化明显且占据主导地位。有无损伤下线圈电压差随着内圈长度的增大呈现先变大后变小的趋势,在约12 mm 处取得极值;随内圈宽度的增大不断减小,且变化幅度也不断减小,因此取4 mm 为最适宜;而电压差值在线圈高度较小时较大,1 mm后开始急剧下降,在2.5 mm 后已趋于0,因此高度选择范围为0.5 mm 至1 mm。根据仿真结果,矩形线圈最终尺寸定为内圈尺寸12 mm×4 mm,厚度1 mm,高度1 mm。

图4 有无损伤下电压差随尺寸的变化情况Fig.4 Change of voltage difference with size with or with⁃out damage

2.2 可行性验证

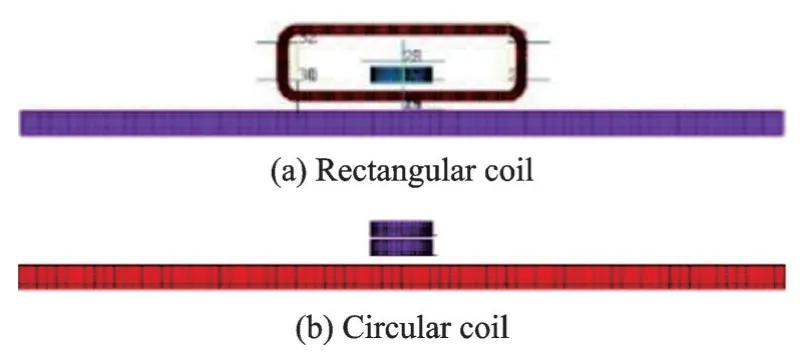

为了和圆形线圈进行优劣势比较,分别对激励线圈为矩形线圈和圆形线圈进行仿真分析,接收线圈为圆形线圈且相对位置一致。圆形线圈内径和外径分别为1.2 mm 和3.2 mm,高度0.8 mm,匝数为140。仿真示意图如图5 所示。

图5 不同激励线圈情况下仿真示意图Fig.5 Simulation diagram under different excitation coils

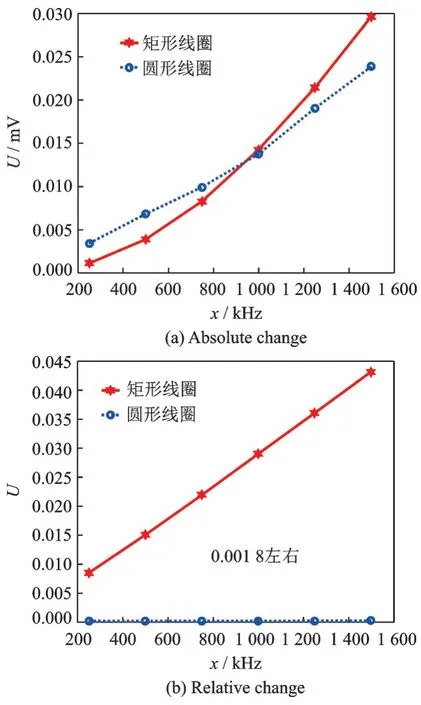

与优化设计矩形线圈尺寸时采用同样的试件、激励电流和损伤,比较有无损伤情况下接收线圈的电压随频率的变化,激励线圈提离为0.5 mm,接收线圈提离为1.5 mm。激励频率为250 kHz 至1.5 MHz,以250 kHz 为步长。

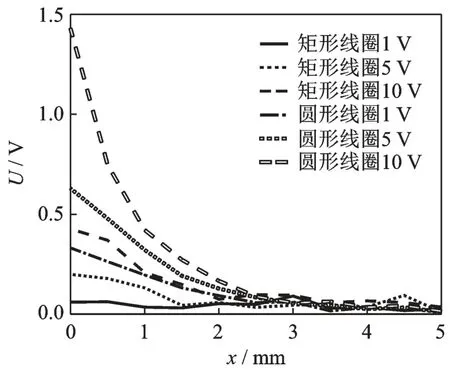

如图6 所示,在频率较低时,圆形线圈为激励线圈时的电压幅值变化较大;随着频率的增大,两种情况下的电压幅值差的差距不断减小,在频率为1 MHz 时两者趋于相等;频率大于1 MHz 后,激励线圈为矩形线圈时电压幅值变化较大且随频率增大差值也逐渐增大。比较电压的相对变化量,可以看到圆形线圈的电压相对变化随频率几乎保持不变,而矩形线圈的电压相对变化量与频率成正相关。

图6 电压幅值随频率变化Fig.6 Voltage amplitude varying with frequency

3 实验结果与分析

3.1 实验系统介绍

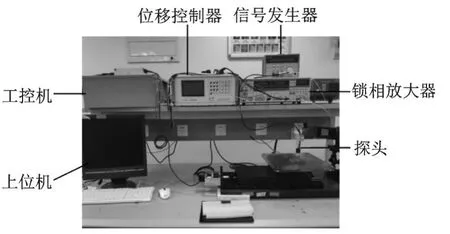

图7 基于电磁感应的涡流无损检测系统Fig.7 Eddy current nondestructive detection system based on electromagnetic induction

实验室所采用的涡流检测系统如图7 所示。它由信号发生器、涡流检测探头、X⁃Y 轴位移平台、位移控制器、高频锁相放大器、采集卡以及上位机组成。

系统的大致检测流程是:信号发生器产生正弦谐波信号,传输至激励线圈,基于电磁感应原理,导电试件会产生感应涡流,而接收线圈可以获取试件的损伤情况并将信号输入锁相放大器中。锁相放大器一个接口连接信号发生器,将此信号作为参考信号;另一个接口连接接收线圈,将此信号作为输入信号。通过锁相放大器内部的相敏检波器和滤波器对信号进行解调、降噪等得到笔者所需的电压信号(包括实部和虚部),输出至SCB⁃68 板卡,通过AI 口传至采集卡NI PCI⁃6251。而探头的运动则是由上位机通过串口对位移控制器发送指令实现。

3.2 提离效应的对比

为了证明R⁃C 型探头提离效应减小,在提离5 mm 情况下将电压置0,以0.5 mm 为步长逐渐减少提离直至线圈贴近试件。如图8 所示,在相同激励下,原探头的提离效应远远大于R⁃C 型探头;而随着激励电压的增大,提离带来的影响也逐渐增大。原理上R⁃C 型探头是不受提离效应的影响的,而实际上线圈加工的不精确以及安装线圈造成的不对称会使得线圈以及试件上的电流呈现不对称性,激励电压的增大会扩大这种不对称性。

图8 500 kHz 下不同激励线圈的提离效应影响Fig.8 Lift-off effect of different excitation coils at 500 kHz

3.3 裂纹检测

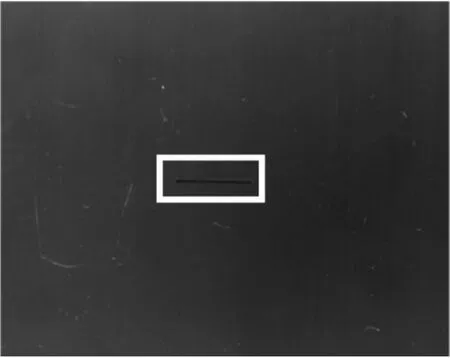

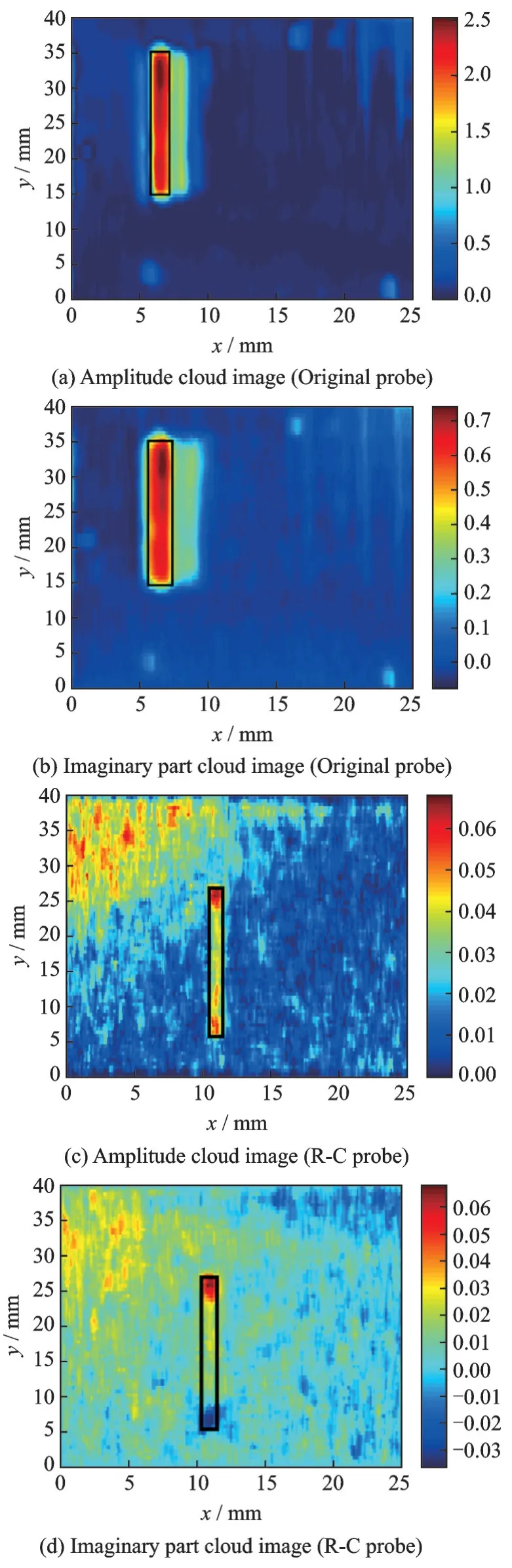

为了比较两种探头各自的优劣势,检测对象首先为正交板中的裂纹,如图9 所示,裂纹尺寸为20 mm×1 mm×1 mm。 原 探 头 激 励 频 率 为250 kHz,信号峰峰值1 V;R⁃C 型探头的激励频率为1 MHz,信号峰峰值5 V。

图10(a~b)中可以明显看到裂纹的位置和形状,而图10(c~d)图中裂纹未能很好地呈现它的形貌,但是在裂纹端点处信号值较明显,越靠近裂纹中心其信号值逐渐减弱,且其虚部云图可以明显看出在裂纹两个端点处电流方向相反。这些都符合R⁃C 型探头的检测原理。

图9 含裂纹的正交板实物图Fig.9 Physical image of cracked orthogonal plate

图10 不同探头下的裂纹检测云图Fig.10 Crack detection cloud images under different probes

3.4 纤维弯曲检测

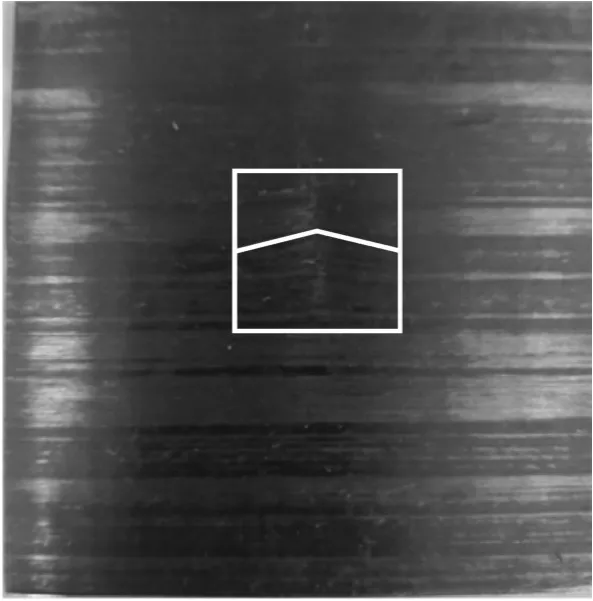

之后检测对象为3 层预浸料(未热压)中的纤维弯曲,如图11 所示,弯曲的范围约为18 mm×10 mm,弯曲幅度为1.8 mm。激励频率为1 MHz,信号峰峰值为10 V。

图11 含纤维弯曲的预浸料实物图Fig.11 Physical image of prepreg with fiber waviness

由图12 可知,原探头和R⁃C 型探头都能检测到弯曲所在的位置,且由于圆形线圈尺寸较小电流较集中,且上下电流磁场方向相同,因此相同激励下原探头电压幅值大于R⁃C 型探头。弯曲方向不同时纤维弯曲所在处虚部电压变化情况如图13 所示。可见,在纤维弯曲区域,圆形线圈做激励时弯曲方向不能对电流方向产生影响,而矩形线圈做激励时弯曲方向的不同会导致接收线圈内电流方向的不同。纤维向上时电压虚部变化值为负,向上的弯曲引起的变化值为正。本文以此电压变化情况作为基准,对未知的弯曲做出正确的方向上的判别。同时根据无损伤区域电压的波动程度可以看出,在相同激励下,R⁃C 型探头所受干扰要小一些。

图12 不同探头下的纤维弯曲检测云图Fig.12 Fiber waviness detection cloud images of different probes

图13 不同激励线圈的纤维弯曲处电压虚部变化Fig.13 Changes in the imaginary part of voltage at the fiber bend of different excitation coils

4 结 论

本文设计了一种R⁃C 型探头,先通过ANSYS仿真简单对矩形线圈的尺寸进行优化设计,通过它与圆形线圈的仿真比较得到矩形线圈做激励时电压随频率变化率更大的结论,所以可以采用1 MHz及以上的激励频率。简要阐述了矩形线圈做激励时的检测原理,并将之运用于实验室已有的系统中,与原先圆形线圈的检测效果做了比较,得到以下结论:

(1) 圆形线圈做激励时接收线圈上下端试件中电流方向相反,这两股电流对接收线圈产生的磁场方向一致,因此会放大缺陷的信号;而矩形线圈做激励时上下端电流方向一致,产生的磁场会相互抵消,会减小缺陷信号。

(2) 矩形线圈做激励时只有在损伤关于线圈不对称时才能检测出,因此矩形线圈做激励受提离效应的影响远远小于圆形线圈做激励的情况。

(3) 原探头由于上下端电流对接收线圈产生磁场方向一致,电压幅值会大于矩形线圈做激励的情况,但它对带有方向性的缺陷却不能很好地表示出缺陷的方向;相反,虽然电压幅值较小,但R⁃C 型探头对缺陷的方向性检测很敏感,任何会导致接收线圈磁场方向变化的情况,比如裂纹上下端、纤维弯曲方向等都会导致接收线圈内电流方向的变化。

(4) 原探头能很好地适用于不带有方向性的缺陷,比如裂纹、纤维缺失等;而R⁃C 型探头能很好地表示出带有方向性的缺陷,比如纤维弯曲等。

针对R⁃C 型探头检测灵敏度小于原T⁃R 探头的问题,提出以下解决方案:

(1) 矩形线圈在实际使用中是裸露在外的,受外界电磁干扰影响较大,可以考虑加工其塑料护套,既可保护线圈免受外界干扰,又可保证安装精度。

(2) R⁃C 型探头对频率变化更加敏感,增大检测频率可以适当缩小灵敏度差距。