某混凝土搅拌车车架结构优化设计

唐山亚特专用汽车有限公司 河北唐山 063000

从客观角度上来看,混凝土性能的高低与否往往会对建筑工程浇筑质量以及整体施工质量产生至关重要的影响。鉴于混凝土性能的重要性,现场施工人员应该严格肩负起自身的主体责任,坚持按照混凝土施工规范原则,对混凝土施工作业期间涉及到的要点问题进行统筹推进与合理落实[1]。其中,为确保混凝土施工质量效果得以达到预期,现场施工人员就必须对混凝土运输作业质量予以高度重视。在正式处理过程中,现场施工人员应该严格按照混凝土运输规范原则,合理使用混凝土搅拌车等机械设备,以防止混凝土在运输期间发生离析等质量问题。最好可以从优化混凝土搅拌车车架结构方面入手,以便更好地提高混凝土运输质量。

1 混凝土搅拌车的基本特征分析

对于建筑工程现场施工作业而言,高质量开展混凝土作业活动是有效确保建筑工程施工质量安全的重要途径。其中,混凝土搅拌车作为实现安全运输混凝土材料的重要工具设施。在正式应用过程中,混凝土搅拌车可以针对混凝土材料进行反复搅拌,以确保混凝土在运输期间不会出现离析问题。与其他类型的运输车不同的是,混凝土搅拌车在应用方面具备以下特点:

一是混凝土搅拌车车架专业性较强;二是混凝土搅拌车在均衡性方面表现较差。举例而言,混凝土搅拌车在运输途中因受到现场地形条件等因素的制约影响,导致混凝土运输到现场的时间可能无法满足准时准点要求,容易出现混凝土浪费问题;三是混凝土搅拌车在时间性方面表现较为明显。究其原因,主要是因为混凝土初凝有时间限制,在生产之后,混凝土搅拌车需要保持在两个小时之内将其运输到指定工作面上开展施工作业活动[2]。在这一过程中,混凝土搅拌车必须对混凝土进行反复搅拌,以防止混凝土出现离析现象;四是混凝土搅拌车在使用过程中必须严格控制好运输距离,最好可以将运输距离控制在20km 以内。如果超过此距离限制,可能会对混凝土供应时机造成延误性影响。

2 某混凝土搅拌车车架缺陷问题分析

某建筑施工场地在路况条件方面表现较为恶劣,其中,路面凹凸不平导致混凝土搅拌车在运输期间容易受到颠簸问题影响,导致混凝土搅拌车车架内部零件受到严重冲击与振动。根据现场反馈情况来看,在冲击与振动双重作用的影响下,混凝土搅拌车车架内部零件处于疲劳应变状态,且部分零部件已经发生失效问题[3]。最重要的是,部分零部件与其他连接零部件发生共振反应,导致其他零部件也同样出现失效问题。针对这一问题,现场施工人员通过对混凝土搅拌车车架零部件失效形式进行研究与分析,发现车架缺陷主要源于以下三个方面:

一是车架上的搅拌罐主要以前后支撑台共同支撑方式运转,由于前后支撑台分别位于车架的不同位置,导致在车架发生颠簸时作用力会集中分布在两个支撑台的重要支撑部位。在此过程中,副车架会因受到这两个部位的集中作用力影响,导致该位置所存在的弯矩问题以及扭矩问题明显增多,进而引发副车架损坏问题。

二是搅拌罐在车架所处位置过高,如果混凝土搅拌车处于满载运输状态,很有可能就会受到质心的增加而导致车辆稳定性下降,在运输途中容易出现侧翻问题。一旦出现这一问题,不仅会对混凝土质量造成不利影响,同时也会对驾驶人员人身安全构成威胁[4]。

三是运输路况的不同,导致混凝土搅拌车车架所受到的承受拉伸应力与扭转应力也不同。严重时,可能会受到弯曲应力以及多应力的复合应力影响,导致车架振动现象反复出现。长期以往,容易造成车架失效问题。针对这一问题,现场施工人员需要采取相对应的优化改进措施,减少车架在振动过程中所呈现出的变形问题。

3 某混凝土搅拌车车架结构优化改进措施分析

为确保混凝土搅拌车车架结构得以优化改进,下文主要结合上述混凝土搅拌车车架结构缺陷问题,提出针对性的优化改进措施以供参考。

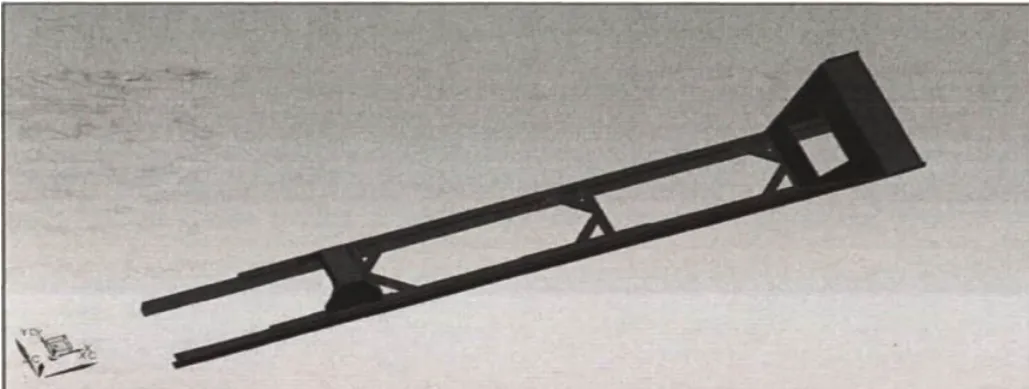

3.1 平行横梁转变为X 型副车架结构形式

对于传统副车架结构体系而言,在结构体系组成方面,主要以横梁与纵梁两种形式为主。其中,为确保副车架抗扭曲强度得以全面加强,现场施工人员需要采取交叉方式,如前端设置成为K 型结构。置于前支撑台后方位置当中,并利用横梁加斜插梁的方式,将中前部横梁去除。这样一来,中后部位置基本上可以保持原车架结构类型不变,同时还可以实现横梁与纵梁之间的有效连接。如此一来,副车架抗扭曲强度将会得到大幅度提高[5]。具体对比图如下:

图1 原车架结构图

图2 新车架结构图

3.2 利用车架连接装置实现副车架与搅拌罐的连接

对于传统混凝土搅拌车车架结构而言,前后支撑台的应力集中点往往会促使副车架所承受的弯矩应力以及扭矩应力严重增加。为及时摆脱这一问题,我们可以采取前后支撑台连接方式,实现优化改进处理。在正式改进过程中,现场施工人员需要针对副车架以及搅拌罐的前后支撑台位置进行优化改进处理。最好可以利用螺栓连接方式取代以往焊接形式,确保副车架与搅拌罐之间可以形成良好的连接状态。并在此基础上,现场施工人员可以对前后支撑架进行优化调整,确保前后支撑架精度效果得以达到预期。如此一来,不仅可以降低副车架所承担的弯矩力,同时也可以降低副车架所承担的扭矩力,进一步增强副车架的应用强度。与此同时,现场施工人员可以针对前后支撑台进行适当调整,以确保可以降低搅拌罐高度,减少混凝土在运输过程中受到路面不平的影响而出现侧翻问题的现象。

除此之外,对于混凝土搅拌车车架而言,在结构组成部分方面主要以副车架、搅拌罐以及前后支撑架等形式结构组成。其中,搅拌罐中的前后支撑架通常会设置多个支撑管。各个支撑管道连接处理方面均是通过连接装置以及搅拌车副车架方式进行合理连接。在混凝土搅拌车连接装置当中,现场施工人员需要重点针对混凝土搅拌车连接装置中的下卡以及限位块、上卡等位置部分进行合理优化[6]。一般来说,下卡主要位于副车架侧面位置、上卡位于支撑管上部位置、而限位块则位于支撑管底部位置。在正式处理过程中,现场施工人员可以利用U 型螺栓方式,将上下通孔进行连接处理,确保上卡与下卡都能够通过螺母实现互动连接。需要注意的是,现场施工人员也可以将支撑块放置到下卡位置当中,目的在于起到良好的纵向移动效果。

4 其他建议

为进一步提高混凝土搅拌车车架结构优化效果,现场施工人员应该在正式使用过程中对混凝土搅拌车的应用问题以及操作规范问题予以高度重视。在采取上述结构优化措施进行针对性处理之后,现场施工人员应该承担起自身的维护管理责任,定期针对混凝土搅拌车的运行性能以及优化措施进行统筹推进与合理部署,以确保混凝土搅拌车运行性能得以良好发挥。一旦发现质量缺陷问题,现场施工人员必须根据质量缺陷问题的具体成因,采取有效措施加以预防解决。

5 结语

总而言之,为确保混凝土搅拌车运行质量安全,现场施工人员应该对混凝土搅拌车车架结构优化问题予以高度重视。在正式优化过程中,工作人员应该立足于混凝土搅拌车的基本特征,混凝土搅拌车车架当前所存在的缺陷问题进行动态把握。并根据缺陷问题的具体表现以及主要成因,提出针对性的结构改进措施,以确保混凝土搅拌车车架稳定性效果得以达到预期。除此之外,现场施工人员应该主动承担起自身的施工管理责任,坚持按照混凝土搅拌车维护管理要求,定期做好混凝土搅拌车的保养工作,以确保混凝土搅拌车得以发挥预期功能作用。