熔融酯交换法合成PC 技术的研究进展

张 璐,郭 垠,赵旭涛

(浙江石油化工有限公司,浙江舟山 316000)

聚碳酸酯(PC)是分子链中含有碳酸酯基的高分子聚合物,是透明的无色或微黄色强韧固体,透光率可达89%,无味、无毒、着色性好的一种工程塑料。2019 年中国聚碳酸酯总需求量达到240×104t,进口量159.9×104t,国内自给率不足40%,2015-2020 年国内聚碳酸酯基于国家政策支持和国际技术转让环境宽松的影响,扩能迅速,2019-2020 年新增产能105×104t,截止2020 年底,国内产能达到231×104t,位居全球第一,预计到2023 年中国产能将达到343.5×104t[1]。目前,商业化的PC 生产工艺主要为光气法和熔融酯交换法,由于光气法生产工艺中光气原料的剧毒及生产过程中产生的含盐污水对环境不友好,近些年更加鼓励熔融酯交换法生产工艺。由国内2019-2021 年新增及预增产能的生产方式看,酯交换生产工艺占比达到80%,在酯交换工艺中,生产商业化PC 需要苛刻的条件,生产原料、催化剂及工艺控制条件不佳均会造成产品的支化、交联、降解、变黄等。因此,在竞争形式日益激烈的态势下,深入研究非光气法酯交换生产工艺技术,增强酯交换法产品质量是十分必要的。本文综述了目前国内外聚碳酸酯工业化的发展状况,分析了国内生产技术情况及近些年国内外酯交换生产技术的研究成果,以期对酯交换法PC 的生产提供借鉴和帮助。

1 国内外工业化聚碳酸酯生产技术状况

最早的PC 合成是1859 年俄国化学家布特列洛夫首先合成的,时隔百年后,德国拜尔公司和美国GE公司几乎同时开始开发PC,1954 年通用公司首先采用双酚A(BPA)和碳酸二苯酯(DPC)酯交换法合成的PC,但由于当时的设备限制无法实现工业化生产,工业上的放大生产是1958 年拜尔公司实现的,商品名为Makrolon,生产方法分为光气法和酯交换法[1]。随后,PC 做为一种重要的工程塑料得以迅速推广,美国GE、日本三菱、韩国乐天等相继实现PC 的工业化生产。近些年来产能更是不断放大。

1.1 全球聚碳酸酯产业状况

2020 年全球PC 产能进一步增长,全球产能接近750×104t,其中亚洲地区增长最为迅速,主要为中国大批上马的新装置及韩国乐天的扩能[2]。截止2020 年底,全球PC 装置44 套,中国以占据全球总产品的35%位居全球第一,其次是美国和韩国。目前全球前3 位的生产商仍然是科思创、沙比克和三菱公司,其总产能超过全球产能的50%,科思创上海基地仍有进一步扩能的计划,沙比克和中石化天津合资工厂预计2021 年可以开工[3]。

亚洲PC 市场各主产国和地区来看,除中国之外,其它地区均为净出口国,中国市场既是全球产能增长最快的市场,也是全球进口量较大的市场。随着中国经济的快速增长,中国需求增加,推动国内PC 需求的较快增长及新装置建设。

1.2 国内聚碳酸酯的产业状况

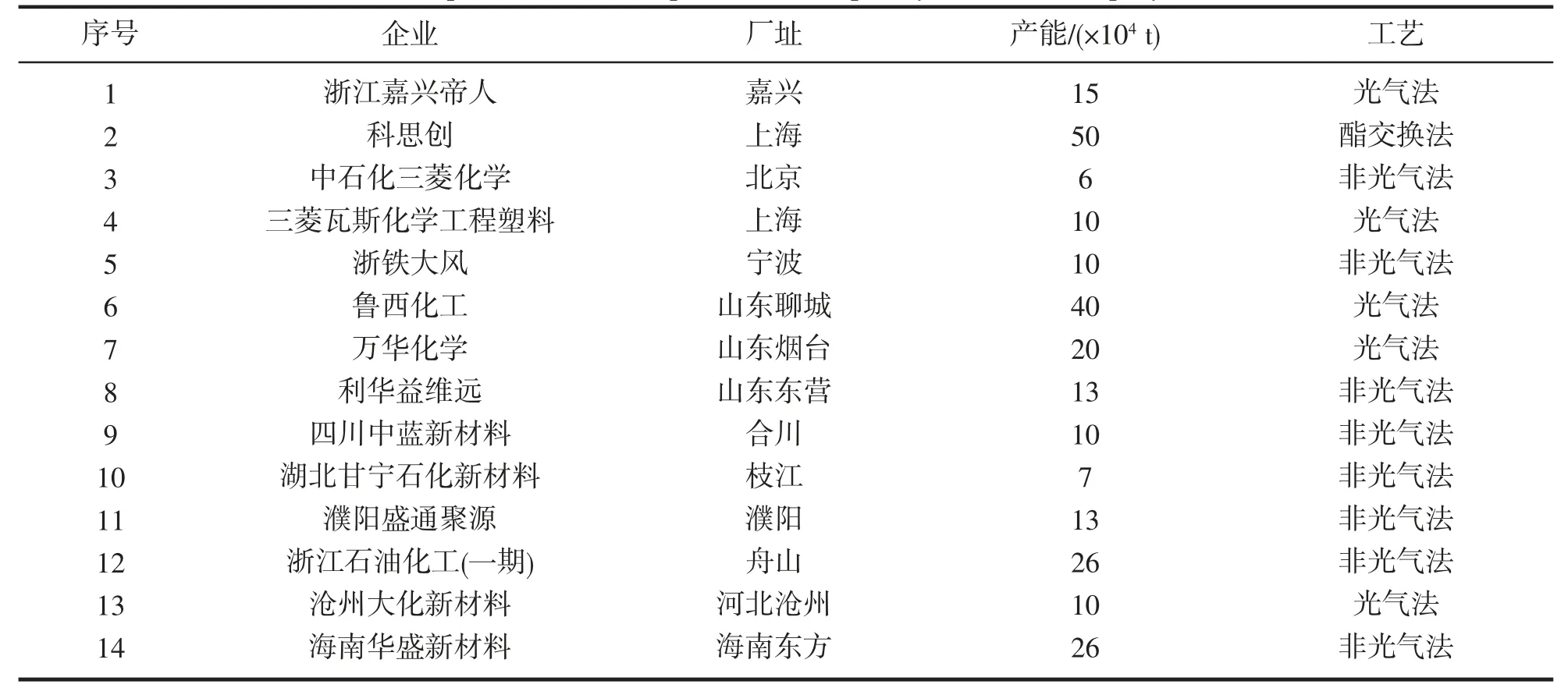

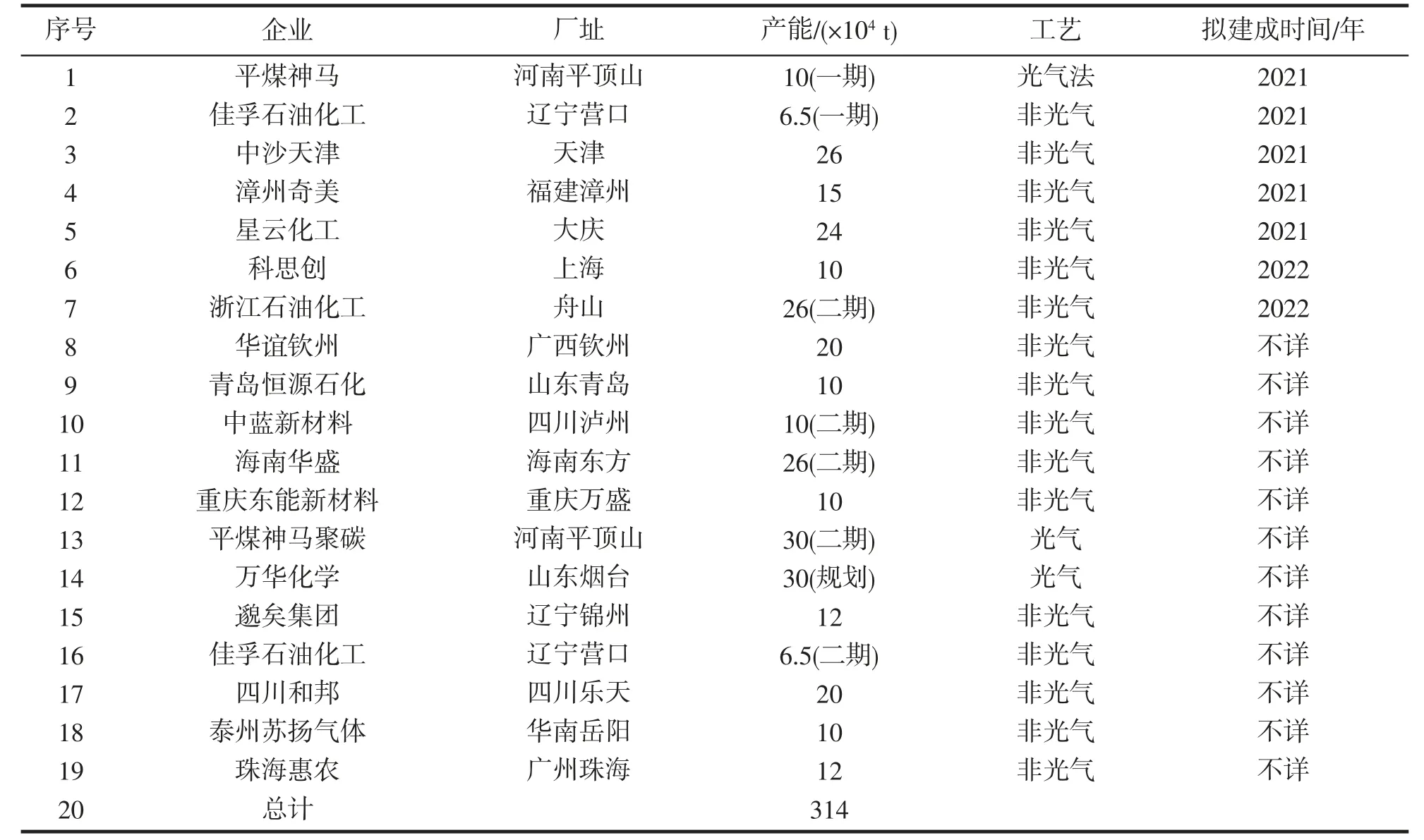

随中国PC 扩能潮的逐步推进,我国PC 生产企业从2015 年仅有5 家,产能61×104t,扩展到2020 年底17 家,产能256×104t。具体企业如表1。由表1 中数据可见,国内产能最大装置仍是科思创。鲁西化工近2 年的大幅扩能,产能提升至国内第二。2021-2023 年间多家企业有进一步扩大产能的规划,新建工程也规划较多,表2 为2021 年后国内拟建PC 装置,由表2 中数据可见,2021 年后,PC 装置增速较快,已有预期规划的产能达到314×104t,市场竞争压力明显增大,目前已建及预计规划的产能上看,光气法的产能主要集中在万华化学、鲁西化工及平煤神马3 家,而大部分企业采用非光气法,非光气法产能占据71%。

表1 国内聚碳酸酯生产企业及产能Tab.1 The production enterprises and capacity of domestic polycarbonate

表2 2021 年后期国内拟建PC 装置Tab.2 The domestic PC production Plant is planned to be built after 2021

2 熔融酯交换法生产PC 的技术状况

熔融酯交换产品在热稳定性、加工黄变性、产品熔指覆盖范围上不如非光法产品,因此深入研究非光法的生产技术,提升非光法产品质量,将是非光法工艺生产企业增强自身竞争力的关键。

近年来,对于非光气产品质量的提升是科研人员努力的方向,研究主要集中在制备高纯度共聚单体,减少单体杂质对产品质量的影响;研究开发新型催化剂,提高催化剂活性、防止缩聚过程中产生Fires 重排、交联等影响产品质量的副反应;对生产工艺的研究,以解决缩聚阶段传质传热,降低终缩聚的反应温度,防止因高温产生副反应及PC 降解影响反应质量,提高聚合物分子量。

2.1 共聚单体纯度的研究

熔融酯工艺主要采用双酚A(BPA)和碳酸二苯酯(DPC)为原料,对原料纯度、色度、杂质离子含量都有较高的要求,原料带入反应系统的残留物质会全部带入PC 产品中,影响产品质量。

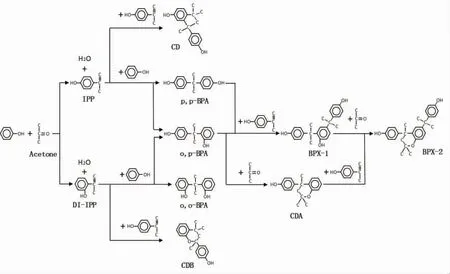

目前多数双酚A 工艺生产流程是将苯酚和丙酮催化反应得到的缩合液,脱轻除去未反应的丙酮后,进行冷却结晶、过滤,除去形成的副产物杂质,得到双酚A 和苯酚的加合物结晶,加合物在经过精馏、萃取、洗涤、结晶、蒸发等方法,脱除苯酚。生产过程中可能产生的不纯物如图1 所示。

图1 双酚A(BPA)生产过程中可能产生的不纯物Fig.1 Impurities that may be produced during the production of bisphenol A(BPA)

聚碳级双酚A 对色相、副产物残留量都有较为严格的规定,如双酚A 中的苯酚残留,在生产聚碳酸酯时起到末端终止剂的作用,使产品分子量受到影响,聚合级BPA 中苯酚残留一般小于2×10-5[4-5],残留的邻对异构体(o,p-BPA),三酚(BPX),异丙基苯酚(IPP),二异丙基苯酚(DI-IPP),茚满双酚(CD)等杂质可能引起PC 聚合过程中的交联、支化及产品的色度增加。范海平[6]论文中对比了BPA 原料精制前后对PC 产品的色度的影响,经过精制后的原料,PC 产品色度明显提高。降低BPA 中杂质含量,增加BPA 的热稳定性成为各大公司研究开发的目标,江静等[4]在专利CN202143786 中公布了一种聚碳酸酯级双酚A 的反应器,采用降膜蒸发及氮气气流吹扫方式,降低双酚A 中苯酚含量至27 mg·kg-1,但对双酚A 中其它杂质含量在该技术上没有得到有效降低;钱胜华等[5]及三井东圧化学株式会社饭室茂等[7]采用向真空填料塔中注入水蒸气进行提气的方法,制备了超低游离单体质量分数的聚碳级双酚A 脱酚工艺,取得了较高得脱酚效果,苯酚含量降至10 mg·kg-1以下,但同样对其它副产物没有进行深入研究;沙特基础的约翰内斯等[8]在CN103502192专利公布了一种用于制备聚碳酸酯的高纯度双酚A 的生产方法,其在缩合阶段采用一种附着促进剂的离子交换树脂催化剂体系,其促进剂为吡啶基乙基硫醇(PEM)或二甲基噻唑烷(DMT)及其衍生物,采用溶剂结晶去除BPA 中副产物,该方法生产的BPA 纯度最高达到99.78%,色度YI 值小于1.5,采用此方法制备的PC 在130 ℃下老化2 000 h,产品YI 值保留率高;日本出光的吉富一之等[9]在CN101443301 专利中公布了一种高纯度双酚A 的制造方法,该方法在双酚A 制造工序中的异构化工序中,除去从缩合反应工序中使用的酸性催化剂以及对结晶-固液分离工序中所得的全部母液进行异构化处理的处理工序中所用的催化剂中流出的微量游离酸,所得双酚A 的色相为APHA15;拜尔公司的U·布拉施克,et al[10]在CN1872827专利中公布了采用多重结晶方法制备高纯度双酚A,该方法制备的双酚A,比色指数小于20 Hazen,具有较高的热稳定性。

在DPC 的生产过程中可能含有多种杂质,如苯并呋喃、水杨酸甲酯、甲基苯基碳酸脂、氧杂蒽酮及有色金属离子等均会影响PC 产品质量[11-13],裴艳红[14]的研究论文中报道了DPC 中杂质含量对PC 产品的影响及聚合级DPC 对杂质的要求指标。沙特公司的伊格纳西奥·维克[15]采用水沉淀DPC 中的金属污染物并通过分离塔和过滤器去除沉淀物纯化DPC,所得DPC 中金属离子含量小于100 mg·kg-1;SHAFER,et al[16]利用DPC 和PhOH 可形成加合物晶体的特性将DPC 和PhOH 从反应混合物中分离出来,并用DPC 和PhOH 配成的混合物对加合物晶体进行洗涤,然后利用减压蒸馏来分离DPC 与苯酚,该方法中结合物晶体在结晶过程中会对杂质有排斥作用,防止了杂质进入晶体,提高DPC 的纯度。INABA,et al[17]用Bu2SnO 做催化剂,在多级蒸馏塔中合成DPC,通过多级蒸馏除去低沸点物质,得到杂质含量小于3×10-4mg·kg-1的DPC,张小艳等[18]采用减压蒸馏和精馏的方式得到93.5%的DPC 粗产品,经过水-乙醇重结晶后DPC 纯度达到99.6%。酯交换反应原料的纯度对PC 产品质量起着关键作用,因此进一步提高聚合级BPA 和DPC的纯度仍是学者努力的方向,同时BPA 和DPC 均属于热敏性物质,在一体化炼厂发展的今天,多数PC 企业同时布局了原料及PC 生产装置,在原料向下游PC 装置输送过程的热稳定性也值得学者们重点关注的方向。

2.2 催化剂体系的研究

碱性无机盐是PC 酯交换最传统的催化剂,碱性无机盐催化剂主要包括碱金属、碱土金属的氧化物,碱金属盐等,由于简单易得、价格低廉且催化活性高,已被广泛用于工业生产和科学研究。VLADIMIR,et al[19]对1、2、4、7、8、9、10、11、12 族几乎所有金属离子对PC 酯交换反应的动力学进行了研究,筛选出了催化活性较高的金属离子,研究认为碱和碱土金属对PC 催化效率较高,碱土金属活性高于碱金属,且随着金属原子序数的增加而增加,过渡金属活性较低,但Cu、Cd、Ce 除外,但由于Cu、Ce 表现出了强烈的变色反应,不适于用作PC 催化剂,Cd 有剧毒,也不适于用作催化剂,Sn 拥有较好的产物颜色,但活性不高;镧系催化剂活性虽然不如碱金属,但在缩聚反应阶段不会造成PC 降解,产品稳定性高是较具研究潜力的催化剂体系;日本三菱石化公司[20]公布的专利表明碱及碱土金属氢氧化物虽然对BPA 和DPC 酯交换反应活性高,但对缩聚阶段PC 的热降解性也表现出了较高的活性,副产物多,反应产物的性能较差。因此目前工业上几乎不单独使用碱及碱土金属作为催化剂,而是采用弱碱性催化剂或复配催化剂。通用公司在2001 公布的专利[21]中表明,在相同条件下,NaH2PO3与NaOH 搭配使用较单独采用NaOH 时,Fries 重排产物由1 350 mg·kg-1下降至930 mg·kg-1。赵贺猛等[22]研究了NaOH 和TEAH 催化熔融酯交换PC 时对重排产物的影响,研究认为,采用NaOH 时,在酯交换和缩聚反应阶段NaOH 均具有较高的活性,在300 ℃以上的高温反应时,NaOH 催化产生Fries 重排反应,支化产物体系黏度急剧增加,继而进一步发生了Kolbe-Schmitt 重排,TEAH 催化时,由于高温下TEAH 分解,使得高温缩聚阶段催化活性下降,不会引起高温下Fries 重排。赵贺猛等[23]还研究了氢氧化四甲基胺(TMAH)、氢氧化四乙基胺(TEAH)、氢氧化四丁基胺(TBAH)三种季胺盐催化剂酯交换反应中的催化剂活性顺序为TEAH>TMAH>TBAH。房根祥等[24]研究认为氢氧化钾与四丁基氢氧化铵复合,相同反应条件下,复合催化剂合成样品分子量较高,色差优于单一催化剂。通用公司在2005年公布的专利[25]采用碱金属氢氧化物及碱金属磷酸盐与季胺盐复合作为缩聚阶段催化剂使用,尤其是采用LiH2PO3和Me4NOH 的复配体系,产品羟端基含量9%,Fries 重排产物降至100 mg·kg-1;除季胺盐和磷铵盐外,学者们也不断探索其它系列的催化剂,通用电气公司[26]报道了使用双酚A 二钠盐做催化剂生产出色泽良好的PC 产品,该公司还报道了利用聚吡咯螯合物[27]和胍[28]类催化剂合成粘均分子量超过4 万的PC 聚合物,拜尔公司报道了苯并咪唑[29]、哌啶和吗啉[30]的应用;日本三菱化工报道了碳酸锶的应用,美国GE 公司[31]提出了六乙基胍的双酚A 盐做催化剂可提高PC 的稳定性和色泽。对催化剂的研究是PC 研究中最为活跃的方向,各大PC 生产公司均在此投入较大的精力,但目前看,工业化的催化剂仍以碱金属复配使用为主,并在聚合后期加入淬灭剂淬灭碱金属活性,碱金属催化剂对聚合后期带来的副反应仍无法克服,因此需求高效、高选择性、有较高的耐热温度的催化剂是酯交换法生产高品质PC 的必要。

2.3 聚合工艺的研究

酯交换生产工艺中,酯交换反应是平衡的,而且平衡常数非常小,因此必须有效的将聚合过程中产生的苯酚移除,否则平衡反应不会正向进行。随着聚合的进行,形成的聚合物粘度在聚合反应过程中增加,脱除苯酚变得更加困难,为降低粘度,不得不逐渐升高反应温度,通常在缩聚最后阶段,反应温度达到300 ℃以上,但PC 对热较为敏感,在高热下易发生降解、支化和交联[32-33],苯酚单体存在下往往更加剧了副反应的产生,使得产品质量下降[34-35],专利CN1142963C[36]研究了终聚反应温度280 ℃和300 ℃时产品分子量和Fries 重排产物浓度,证明了终聚反应温度的提高使得PC 分子量升高,但Fries 重排产物浓度上升3-10倍。OBA,et al[37]的研究表明在缩聚阶段,温度超过290 ℃时,PC 酯基发生重排,枝化和交联,使PC 产品发黄,他认为缩聚温度保持在260~280 ℃为宜。目前工业化的终聚反应器结构多为高持液量的卧式圆盘,为进一步解决传质传热问题多以在圆盘的基础上增加多组圆盘,设置多个隔板,采用双轴搅拌,以及器内增加刮板等方式解决终聚高黏度体系下聚合物副产的脱除,以试图降低缩聚反应温度,学者们对聚合工艺及终聚反应器的结构不断在进行研究。日本申请的一项专利(对应于美国专利US5384389)采用惰性气体与熔融聚碳酸酯一起连续引入到加热的聚合器装置进行平衡缩聚反应,通过惰性气体带出苯酚。然而,必须使用大型分离装置从惰性气体中分离苯酚。CN1946763B[38]公开了一种导管润湿流下式聚合装置能够长周期生产无色PC 产品。专利CN111777755[39]公开了一种聚碳酸酯的终缩聚反应器的结构设计减少PC 在终聚阶段的残留,增加脱挥能力,专利CN110280202[40]公开了一种终聚反应器,减少了PC 聚合物在终聚的停留时间。但目前还没有更好的可增加高黏度体系传质传热的终缩聚反应器的设计方案可用于工业化,因此,在酯交换工艺中开发高质量的PC 产品,终缩聚反应器的结构值得学者们进一步探究。

3 结语

PC 作为重要的工程塑料需求量不断增大,随着新建、扩建项目的投产,供应能力不断增加,但高质量产品仍依靠拜尔、SABIC 等国外公司或合资公司,酯交换法做为绿色PC 的生产工艺更受青睐,故应加快我国酯交换法PC 的自主研发能力,提高生产技术,增加科研投入,实现酯交换法生产高质量PC 产品,提高竞争优势。