对精轧螺纹钢筋作为群锚的锚固力损失研究

孙瑛凤

(辽宁省公路勘测设计公司 沈阳市 110006)

1 工程简介

1.1 工程概况

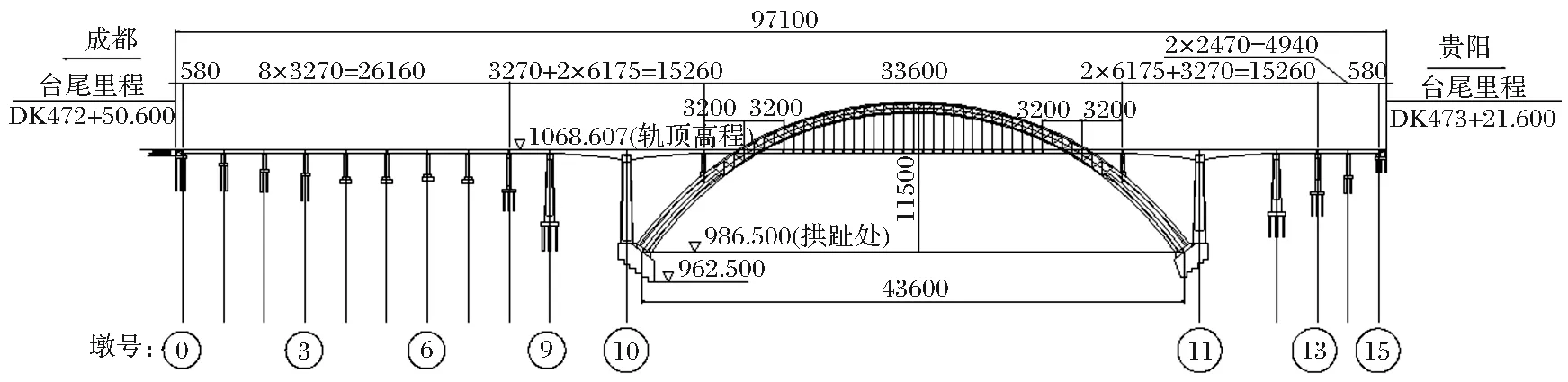

某特大桥桥梁全长971m,跨径布置为:8×32.7m简支箱梁+(32.7+2×61.75)m T构梁+(1×436)m中承式钢-混结合拱桥+(2×61.75+32.7)m T构梁+2×24.7 m简支箱梁。主桥为(1×436)m中承式钢-混结合拱桥,拱肋采用钢-混结合拱方案,拱上立柱采用双柱式框架墩,主梁采用单箱三室预应力混凝土梁,见图1。

图1 某特大桥桥式图

主桥拱座为整体嵌岩基础,拱座基础尺寸分别为60.0m×28.5m×高30.2m(成都侧)、50.0m×28.5m×高26.2m(贵阳侧)。主桥过渡墩直接支承在拱座基础上,墩身采用薄壁空心墩,圆端形截面,四向变坡,坡度1∶40(横向)、1∶35(纵向),墩身高度67.526m。

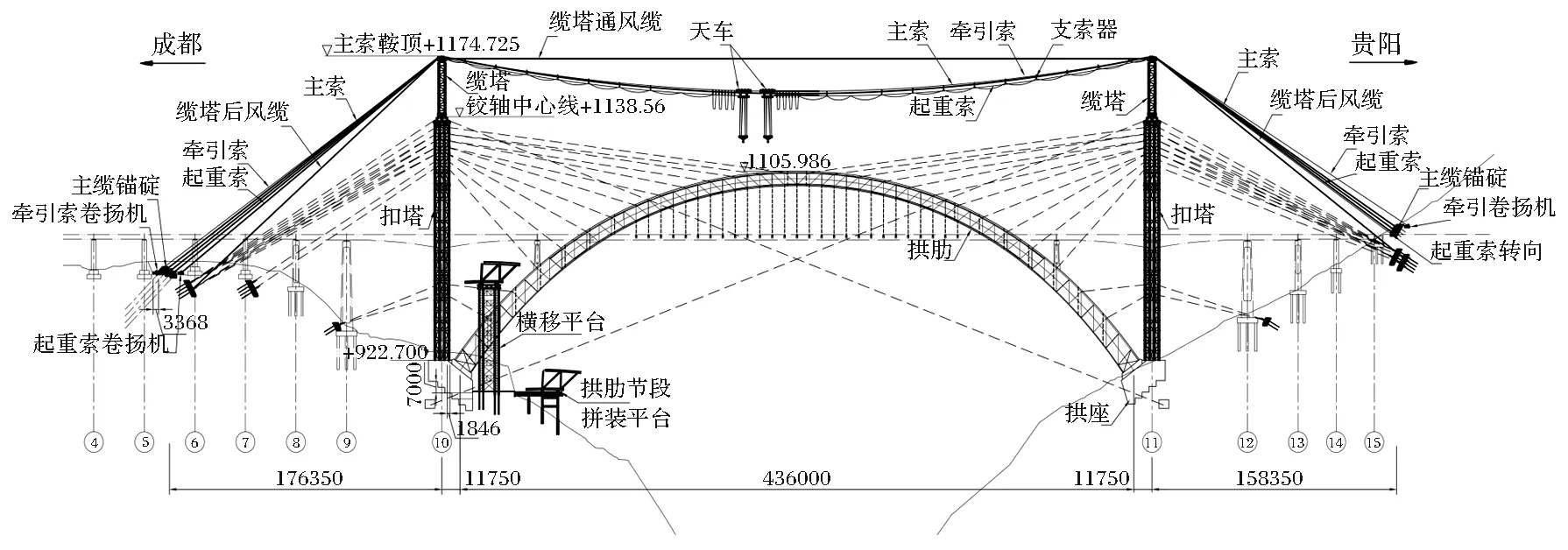

1.2 缆索吊机总体布置

某特大桥缆索吊机主要由扣塔、缆塔、锚碇、锚固系统、缆索系统、机械系统、操作系统和指挥通讯系统等组成。成都侧和贵阳侧扣塔分别布置在10#墩拱座和11#墩拱座顶面,与拱座混凝土固结,高145.86m;缆塔位于扣塔顶端,以铰接方式连接,高为37.2m。扣塔和索塔均采用钢管桩立柱加连接系和斜撑的支架方式布置。锚碇采用岩锚结构,分别通过预应力锚索锚固在两岸山体内。主索采用2-12Φ60钢丝绳,主索上设4台100t跑车;起重索采用2-2Φ34钢丝绳走8布置,起重卷扬机仅在成都侧四台15t卷扬机;牵引索采用2-2Φ36钢丝绳走4布置,两岸各布设4台22t卷扬机作为跑车牵引。该缆索吊总跨径为459.5m,单组主索额定吊重为150t。缆索吊机总体布置如图2缆索吊机总体布置图。

图2 缆索吊机总体布置图

2 锚碇布置及结构

缆索吊机锚碇分为主缆锚碇、后风缆锚碇等,其中成都岸主缆锚碇位于5#墩与6#墩之间,后风缆锚碇分别布置在6#墩左右侧约35m处(与扣塔锚碇共用);贵阳岸主缆布置在15#台承台上,后风缆锚碇分别布置在15#台左右侧(与扣塔锚碇共用)。

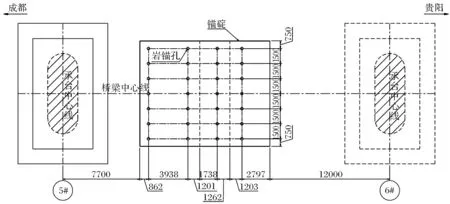

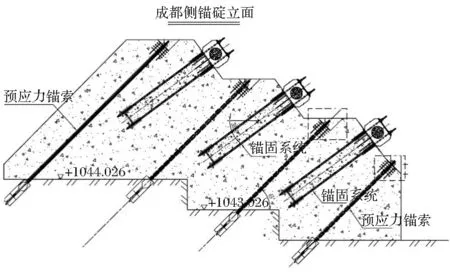

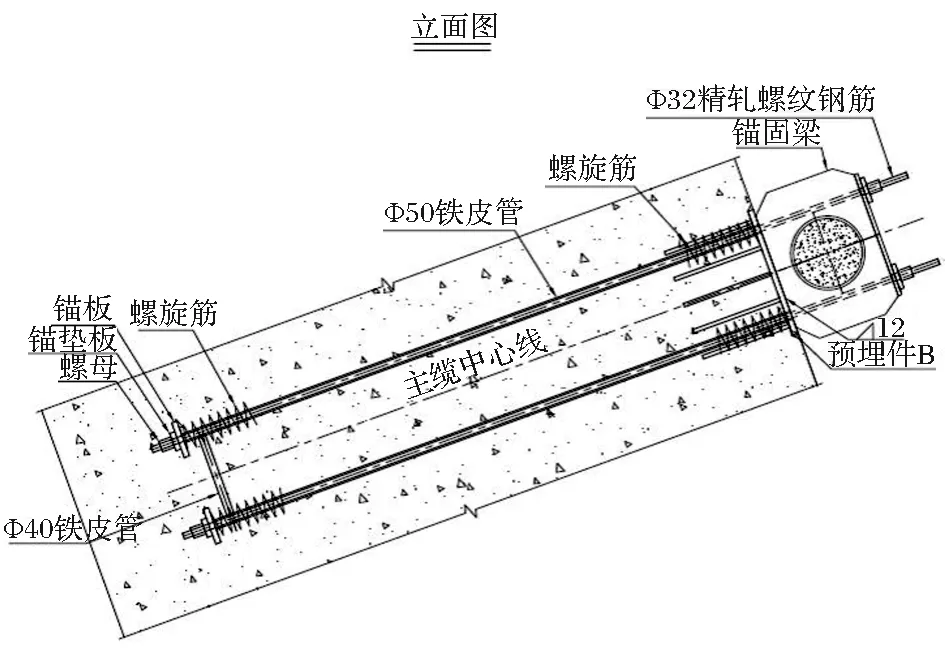

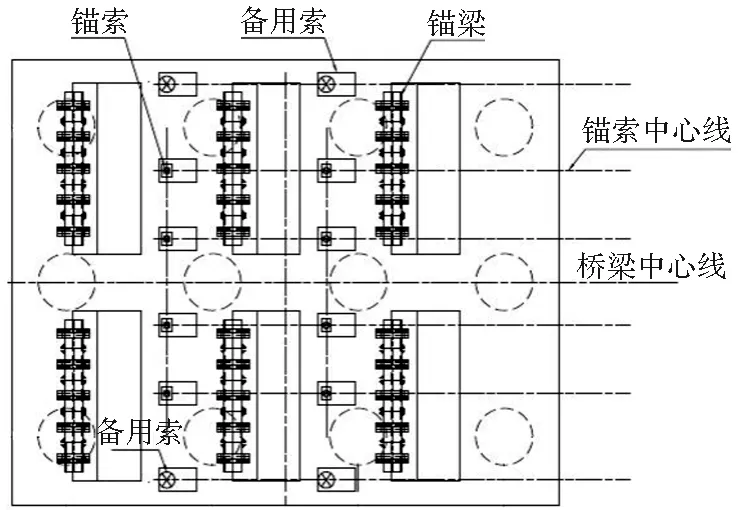

成都侧主缆锚碇为钢筋混凝土结构,利用28根8-Φ15.24钢铰线锚固在岩体内,单根锚索长度为47m,24根主缆分别通过6组锚固梁锚固在锚碇上,单组锚固梁与锚碇混凝土通过10根预埋精轧螺纹钢筋锚联接固定,见图3~图5。

图3 成都侧主缆锚碇布置图

图4 成都侧主缆锚碇结构图

图5 成都侧主缆锚固系统图

图6 贵阳侧主缆锚碇结构图

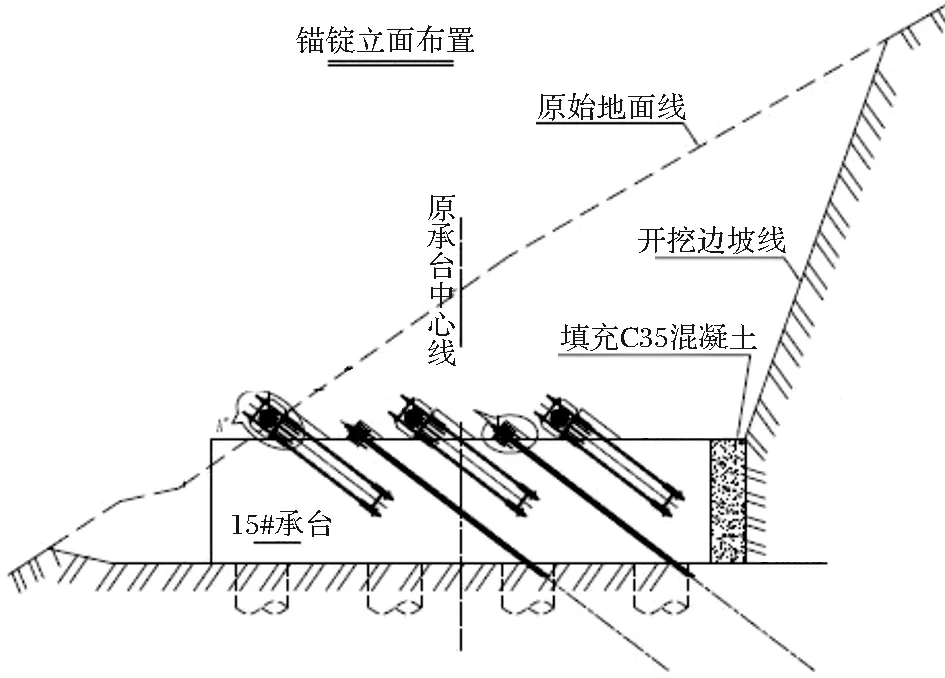

贵阳侧主缆锚固在15#台承台上,承台在原设计基础上增加1排桩基(3根),承台尺寸由8.8×9.2×2m 调整为12×9.8×3m,并在承台上增加8根预应力锚索辅助承台进行受力,预应力锚索与水平面夹角为37.45°,见图7。

图7 贵阳侧主缆锚碇平面布置图

锚索锚碇均由C35混凝土、预埋锚筋(PSB930 Φ32mm精轧螺纹钢)、预应力锚索等组成。

锚索锚碇采用预应力岩锚+混凝土板结构。扣锚索系统的锚索通过锚箱和销轴将力传递至锚座上,锚座通过锚块内预埋的PSB930 Φ32mm精轧螺纹钢锚固于锚碇混凝土上。

3 群锚锚固力损失试验

3.1 试验背景

锚索锚碇在前期工作过程中,预埋精轧螺纹钢出现不明原因断裂现象,为保证锚碇结构安全工作,采用锚碇加固方案,具体方案如下:

将锚座拆除后重新改制,增加其锚筋数量,然后在锚索锚碇原锚座位置钻孔植筋,植筋深度为1.9m,钻孔直径为Φ90mm,植筋采用TY-Z15型早强支座灌浆料进行灌浆植筋。

为了分析锚碇Φ32mm精轧螺纹钢筋群锚受力情况,以指导锚碇加固施工,确保缆索吊机及扣挂系统安全可靠,现场组织进行精轧螺纹钢筋群锚锚固力损失研究试验。

3.2 试验设备和方法

(1)试验材料设备

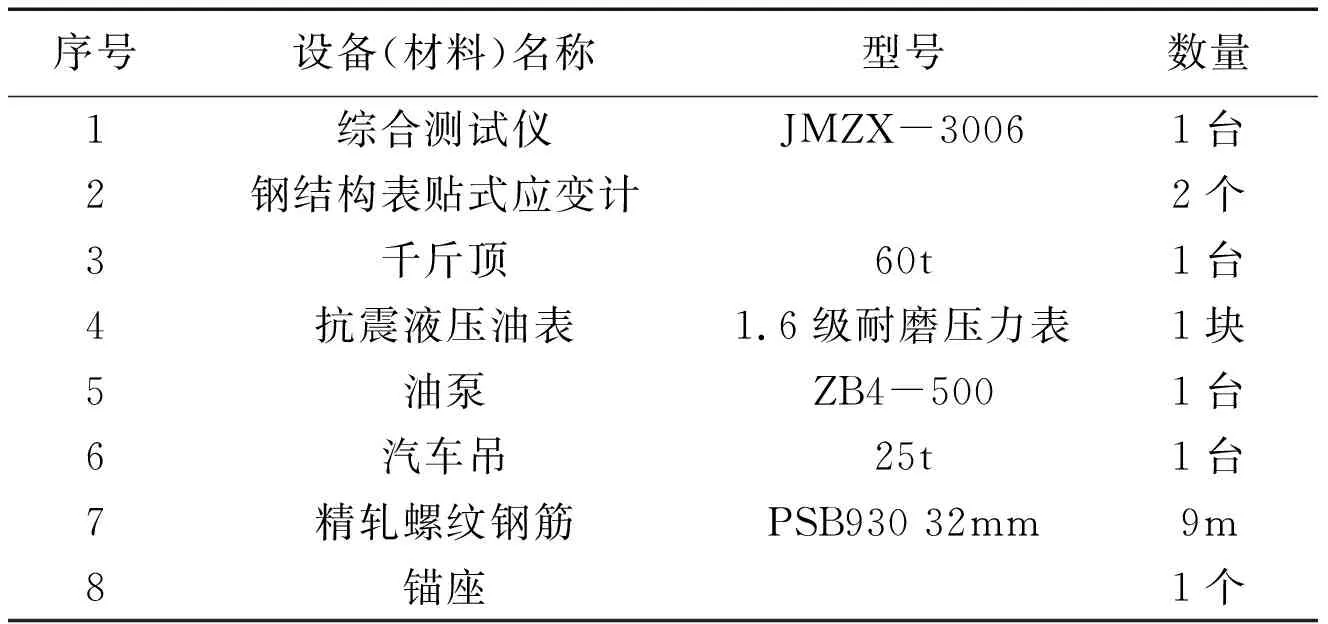

表1 试验材料设备

(2)试验方法

利用现有锚座进行群锚锚固力损失研究试验,先分级张拉单根锚筋测试其锚固力损失情况;然后模拟原锚座锚筋张拉工艺,即按顺序分级逐根张拉全部锚筋,测试单根锚筋剩余锚固力损失情况。

3.3 试验过程

试验流程:安装精轧螺纹钢→安装钢结构表贴式应变计→安装张拉设备→调试综合测试仪→分级张拉单根锚筋→逐根分级张拉全部锚筋。

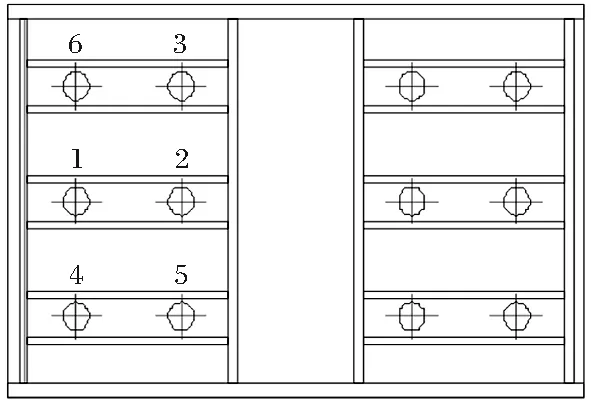

利用现有A型锚座进行研究试验,将1#锚筋按20%、40%、60%、100%四个工况进行张拉锁定,测试其锚固力损失;然后按照图8示意图编号顺序按40%、80%、100%三个工况依次张拉其它5根锚筋并锁定,测试1#锚筋剩余锚固力并记录数据,测试频次按每根锚筋每张拉一级测试一次;最后通过测试数据计算和分析锚固力损失情况。

图8 锚座锚筋张拉顺序示意图

3.4 试验结果与分析

PSB930级精轧螺纹钢屈服强度最小值930MPa,弹性模量E=202GPa,φ32mm截面积804.25mm2,实验过程均处于弹性变形范围,根据胡克定律进行应力计算。

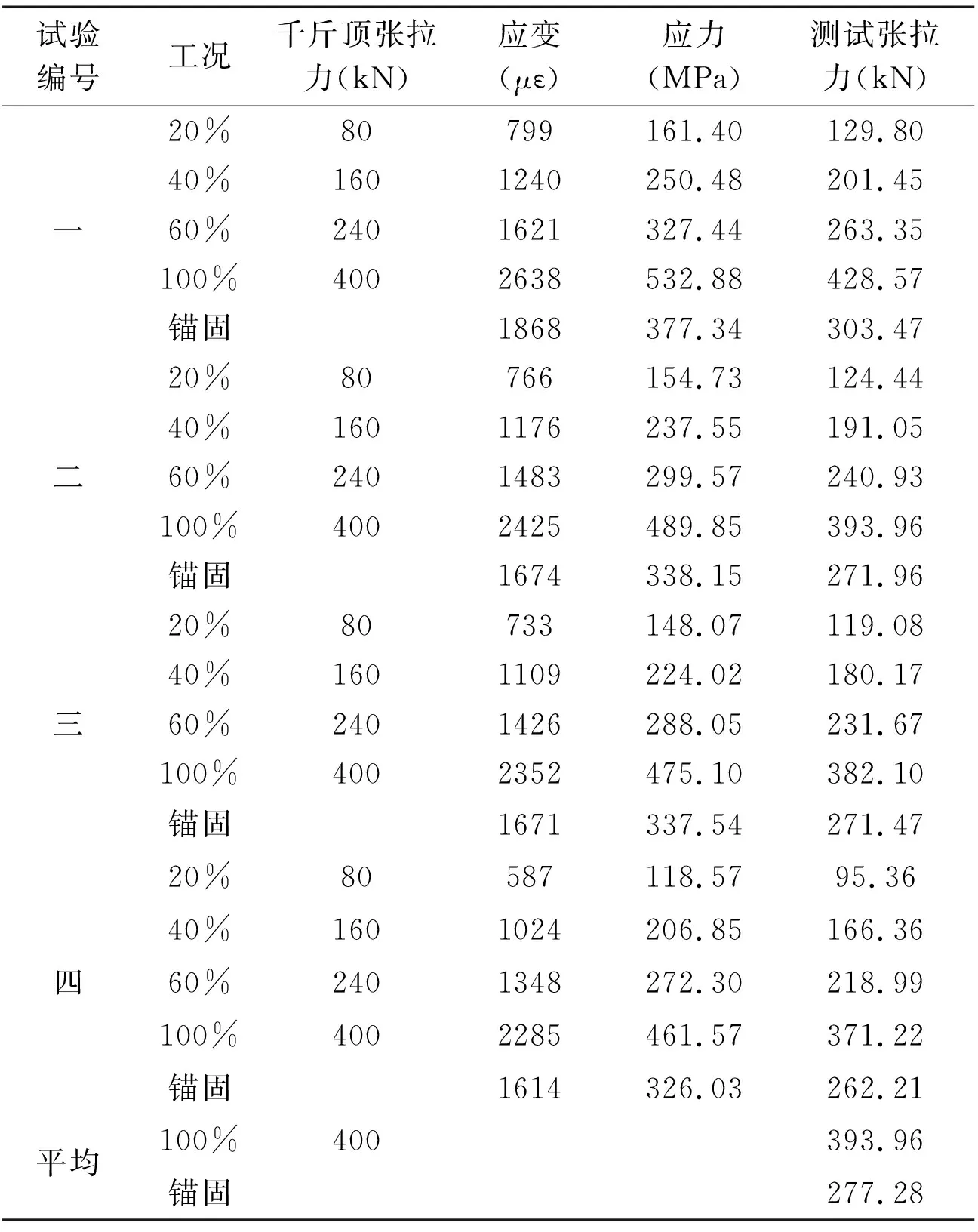

3.4.1试验结果

(1)根据4组单根Φ32mm精轧螺纹钢锚固试验测试数据,在张拉过程中千斤顶张拉力与实测张拉力基本一致,单根锚筋按40t张拉力进行张拉,平均实测张拉力为39.4t,偏差-1.5%;锁定之后单根锚筋平均剩余锚固力为27.73t,锚固力损失29.6%。

表2 单根Φ32精轧螺纹钢张拉锚固试验

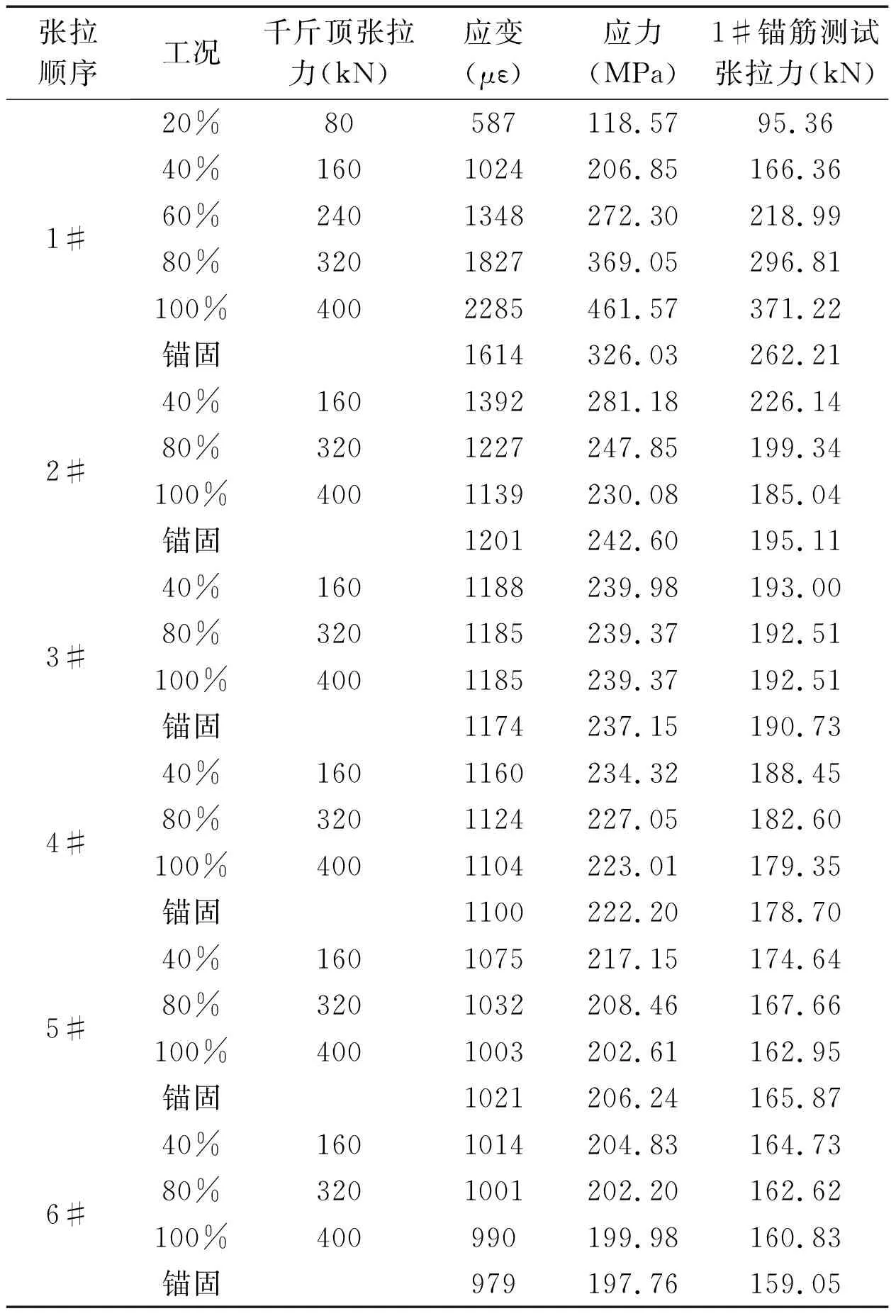

(2)模拟原锚座锚筋张拉工艺,根据6根Φ32mm精轧螺纹钢群锚锚固试验测试数据,1#锚筋按40t张拉力张拉锁定后剩余锚固力为26.22t。在逐根张拉并锚固锁定其它5根锚筋的过程中,1#锚筋锚固力逐渐减小,最终锚固力仅为15.9t,1#锚筋剩余锚固力累计损失39.36%,见表3。

表3 Φ32精轧螺纹钢群锚锚固试验

3.4.2试验结果分析

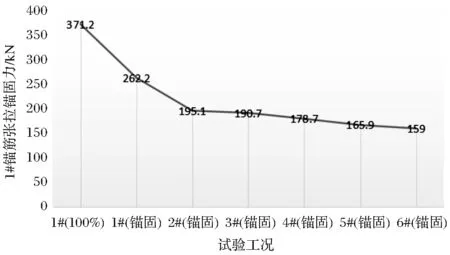

根据试验数据,绘制“1#锚筋锚固力损失曲线图”可以看出,1#锚筋按100%张拉力张拉锁定后锚固力损失较大,2#锚筋张拉锁定过程中1#锚筋锚固力出现进一步较大损失,3#~6#锚筋张拉锁定过程中1#锚筋锚固力损失趋于平缓,见图9。

图9 1#锚筋锚固力损失曲线图

结合试验结果及现场实际情况进行分析,锚筋受力不均的主要原因是原张拉工艺是将锚座锚筋逐根张拉至100%张拉力进行锚固,使得锚座顶面钢板变形不均匀,导致锚固力损失较大,锚筋受力不均,锚固力达不到设计要求。另外,锚座加工时锚座加劲板磨光顶紧误差,焊接变形,锚座顶面钢板表面不平整等在张拉过程中也会造成锚座顶面钢板变形不均匀,导致锚固力损失。

3.4.3研究成果

为了有效控制群锚受力精度,保证各锚筋锚固力达到设计要求且受力均匀,在锚碇加固施工群锚张拉锚固过程中采取补偿措施。锚座锚筋张拉时按40%、80%、100%分三级逐级逐根循环张拉锚固,即先将所有锚筋依次对称按第一级张拉力进行锁定,再重新按顺序进行下一级张拉力张拉锁定,按此循环直至100%的张拉力后进行锚固。

4 结束语

通过对精轧螺纹钢筋群锚锚固力损失的研究,明确了前期锚碇群锚施工锚筋的受力情况。结合研究成果,后续锚碇加固施工过程中采取了锚筋张拉补偿措施,通过对张拉工艺的优化,有效降低了锚筋的锚固力损失,成功解决了群锚锚筋受力不均匀,锚固力达不到设计要求的问题。精轧螺纹钢筋群锚锚固力损失的研究不仅保障了某特大桥缆索吊机及扣挂系统的安全可靠,同时为精轧螺纹钢筋群锚施工提供了宝贵的技术数据,具有明显的参考价值。