基于爆珠植入装置加装循环冷却系统的开发与应用

张凌,金彩洪,潘永华,赵建勇,周文建,李泰

(红塔烟草(集团)有限责任公司,云南 玉溪 653100)

爆珠卷烟是卷烟品类构建的一个创新发展代表,由于爆珠卷烟可以满足消费者不断变化的口味和喜好,具有灵活性、多样性和个性化特征,消费者可以选择不同的口味,从而使其体验更具个性化。近年来,国内外对爆珠卷烟的需求量在逐年增加,爆珠卷烟已经在国内各大烟厂逐渐推广开来。2015 年我国爆珠烟销量5.25 万箱,2017 年全年销量规模接近34.9 万箱,2018 年70 万箱,每年平均增幅高达47%,爆珠烟已经表现出了比较强大的生命力,发展空间巨大。而爆珠滤棒是生产爆珠卷烟不可或缺的原料之一。爆珠滤棒成型设备在国内由于起步晚,目前,国内对爆珠滤棒成型设备的研究开发工作相对滞后,2010 年开始行业内外一直都有专家团队潜心笃志、努力探索着,但成效并不显著。主要问题表现在生产能力相对低、设备运行稳定性差、原辅材料浪费大等方面。在行业、中烟倡导的高质量发展、可持续发展、智能制造的大背景下,对爆珠滤棒成型设备各功能机构,存在的问题逐一进行不断的完善、升级和改进,对行业来说,将有十分重要的现实意义。本文主要针对核心关键功能部件爆珠植入装置存在的问题或设计缺陷进行技术攻关。

1 存在的问题

现有的爆珠滤棒成型设备,是在KDF2 滤棒成型设备基础上改造开发的,生产能力为180m/min,在生产过程中,爆珠植入装置会随着设备的运行时间温度逐渐上升,当设备运行1 小时以后,料仓中的爆珠受温度的影响,爆珠的物理特性将发生变化,其硬度明显降低,一部分爆珠出现破损,一部分爆珠出现黏连情况,从而增加了爆珠滤棒出现缺珠、多珠、相位偏移、破损、液体渗漏的质量缺陷和设备故障停机率。为寻找质量缺陷和造成设备故障的根因,项目组通过使用便携式红外线测温仪测量,爆珠植入装置表面温度已高达52℃,此时,已严重影响了设备的正常运行。

2 原因分析

爆珠滤棒成型设备工作时,爆珠被输送到背板与玻璃门组合而成的料仓中,然后,被取珠盘随机取走,传递给植株盘,最后,种植到滤棒中。由于设备长时间连续工作,运动部件产生热量,设备温度将逐渐升高直至达到热平衡状态,尤其是两个取珠盘部件的交叉滚子轴承发热量最大,其附近背板温度最高,当爆珠长时间接触高温背板,其物理特性将发生变化,硬度降低,很容易被破损,大大增加了爆珠在滤棒中

破珠、液体渗漏的质量风险。由于交叉滚子轴承的转速受限,到达额定转速后温度急剧上升,因此,在之前就选择了小一号交叉滚子轴承进行改进,其额定转速远高于工作转速,解决了背板局部温度过高的一小部分问题,但在根源上没有彻底解决爆珠植入装置的散热问题,爆珠植入装置的温度还是居高不下,爆珠破损问题依然存在,成为制约爆珠滤棒成型设备继续向高速化、智能化、模块化、小型化、全盘化发展的瓶颈问题。

2.1 爆珠受温度影响发生破损仿真模拟实验分析

爆珠也称脆性胶囊,是指以胶囊的形式嵌入卷烟滤嘴中的一种液体小胶珠。爆珠胶壳材料是由水、明胶、阿拉伯胶、变性淀粉、壳聚糖、和海藻酸钠组成的混合物。为了从根本上减少缺珠、多珠、相位偏移、破损、液体渗漏等质量缺陷问题,就必须深入了解爆珠随温度变化的物理特性以及爆珠开始发生破损时的临界温度。因此,项目组通过自制仿真模拟实验平台,进行仿真模拟实验采集数据,为最终确定切实可行的解决方案提供理论依据。

实验步骤为(如图1 所示):

图1 爆珠受温度影响发生破损仿真模拟实验示意图

(1)采用与爆珠植入装置主体材料相同的铝质材料,制作了一个直径为300mm,高度为60mm 的圆柱形容器,圆柱形容器中心两端连接有直径为φ12mm 的支撑轴。

(2)将大约1000 粒的爆珠放置在容器中,盖好顶盖确保连接稳固可靠。

(3)将装有爆珠的容器两端的支撑轴放置在V 型平衡支架上,其中,支撑轴的一端通过联轴器与伺服电机相连。

(4)根据对运行中的爆珠滤棒成型设备实测,设备运行10 分钟后爆珠植入装置的表面温度是26℃,经过试验确定在距离爆珠容器500mm 的正面固定加热器(电吹风)正对着爆珠容器,这个距离可以保证爆珠容器升温速度与爆珠滤棒成型设备运行时,植入装置升温速度同步。

(5)开启电吹风,启动伺服电机以30r/min 的速度转动爆珠容器(模拟爆珠在植入装置料仓中翻滚的状态)。

(6)对爆珠容器加热转动10 分钟、20 分钟、30 分钟、40 分钟、50 分钟、60 分钟、70 分钟、80 分钟、90 分钟、100 分钟,分别用便携式红外线测温仪,测量这几个时间段爆珠容器表面温度,寻找爆珠容器随加热时间的变化规律,探索爆珠随温度变化的物理特性,确定爆珠发生破损时的临界温度。

通过仿真模拟实验采集爆珠容器加热时间,利用感官检查爆珠物理特性发生变化情况记录如表1。

表1 爆珠随温度升高发生变化呈现的物理特性

图2

通过上述仿真模拟实验,从图2 和表1 可知:爆珠的物理特性与温度变化是正相关关系。在设备运行10 分钟内,爆珠的物理特性无变化,在设备运行20 分钟内,爆珠的物理特性即使有变化但感官很难准确捕捉到;在设备运行20~50 分钟温度急剧上升,爆珠已经从有发软 发软 向发黏转变,其物理特征变化相当明显,也就是说,设备运行30 分钟的时候爆珠有发软,已经有爆珠破损、液体渗漏的风险,对爆珠滤棒质量和设备的稳定运行已经开始有影响并逐渐增大了;设备运行60 分钟后,爆珠容器温度上升趋于平缓,设备运行80 分钟后,趋于稳定,实践经验证明爆珠只要发软,丝束包裹压缩后就有可能在滤棒中破损,液体渗漏的质量风险。因此,可得出结论:为确保爆珠植入装置工作时爆珠不发生物理特性的变化,要稳定、安全、可靠、正常、长时间连续工作,就要千方百计把爆珠植入装置的工作温度有效控制在30℃下。

3 解决办法

通过上述的分析研究,决定对爆珠植入装置加装一套循环冷却系统,以达到降低爆珠植入装置工作温度的目的。本着有效利用现有空间对爆珠植入装置在原有布局改动不大,可靠性、实用性要好的原则下进行改进。

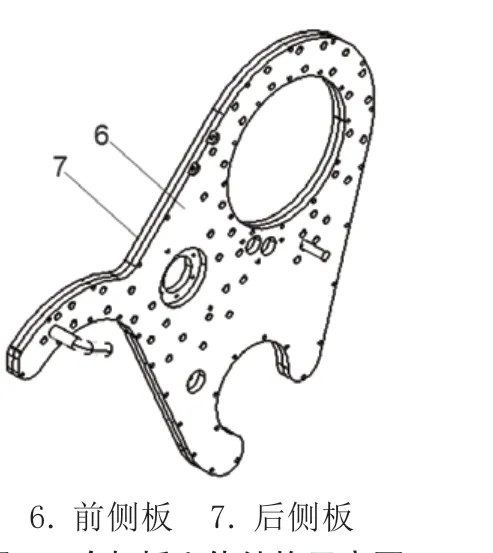

如图3 所示,根据爆珠植入装置的结构特点和空间位置加装一冷却板,冷却板由前侧板(6)和后侧板(7)相互紧贴配合并通过螺钉固定而成。冷却板外形轮廓尺寸与背板类似,冷却板内部有曲折环绕的冷媒通道,工作时冷却范围可覆盖整个背板、取珠盘和植珠盘周边相邻的区域范围。

图3 冷却板立体结构示意图

图4 冷却板分解立体结构示意图

如图4 所示,前侧板(6)和后侧板(7)彼此相对的配合面通过前侧板(6)的凹槽道和后侧板(7)的凸槽道扣合形成冷媒流动通道(3),采用这样的设计是前侧板(6)和后侧板(7)配合后,紧固螺钉使前侧板(6)和后侧板(7)压紧,由于凹槽对凸槽外壁有一个挤压收缩力的作用,工作时,冷媒从通道通过,冷媒对凸槽内壁又有一个挤压扩张力的作用,从而可确保冷媒通道的密封性,工作时不发生冷媒渗漏,避免污染设备,确保冷却效果。

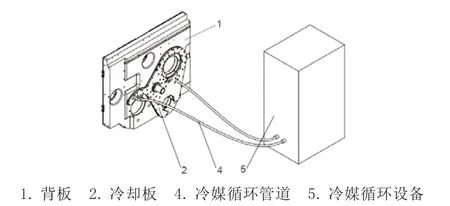

(如图5 所示)冷却板通过螺钉固定在爆珠植入装置的背板上,冷媒流动通道两端的进口和出口分别通过冷媒循环管道与冷媒循环设备(可以是冷水机、冷风机)的相应接口连通,其特点是,通过加装冷却板,蜿蜒曲折的冷媒流动通道,可以有效增大冷却换热面积,及时有效快速地带走热量。可有效降低背板温度,在工作时支撑取株盘和植珠盘的交叉滚子轴承产生的热量快速被冷媒带走,从而到达降低整个爆珠植入装置工作时温度的目的。其冷却效果可根据实际需要调整冷媒的温度和流量来保证。

4 效果验证

车间生产现场保持的环境温度是25 ℃±2 ℃,湿度是60%±5%,在爆珠植入装置加装循环冷却系统后,经过多次调整、检查确定:把冷媒温度调至15℃,流量调整到0.3cm3/min,设备运行2 小时后,用便携式红外线测温仪检测爆珠植入装置表面温度为26℃,再把料仓中的爆珠全部取出,进行感官检验,没有发现发软、发黏、破损的爆珠,项目实施达到了预期的效果,设备通过连续运行一周的时间统计剔除率,设备在生产过程中爆珠滤棒不合格品的剔除率,在原来的基础上平均降低了0.6%,设备运行的稳定性明显提升,降低了原辅材料的消耗,该项目的实施为爆珠滤棒成型设备进一步向高速化发展奠定了坚实的基础。

图5 为冷却板循环管道与冷媒循环设备相连接立体结构示意图