基于FLUENT 的全自动激光划片机辅助喷嘴射流特性研究

曹正第,蒋兴桥,刘荒,韩华超

(沈阳仪表科学研究院有限公司,辽宁 沈阳 110043)

近年来,全自动激光划片机在晶圆切割领域的应用愈加广泛,凭借其效率高、划切精度高、污染小等特点,得到了越来越多的生产厂商的青睐。随着人力成本的逐年提高,全自动激光划片机是其未来发展的方向。受材料、工艺、温湿度等诸多因素影响,晶圆会出现不同程度的翘曲情况,而在自动上下料非接触搬运晶圆时,会造成因翘曲导致的切割平台真空吸附失效,从而造成图像模糊,无法自动对准等一系列问题,最终导致全自动激光划片机稳定性降低。本文提出了一种全新的辅助喷嘴结构,利用吹气压力使翘曲芯片与切割平台贴合,配合吸盘真空吸附,使翘曲晶圆亦能可靠吸附。

1 辅助喷嘴结构分析

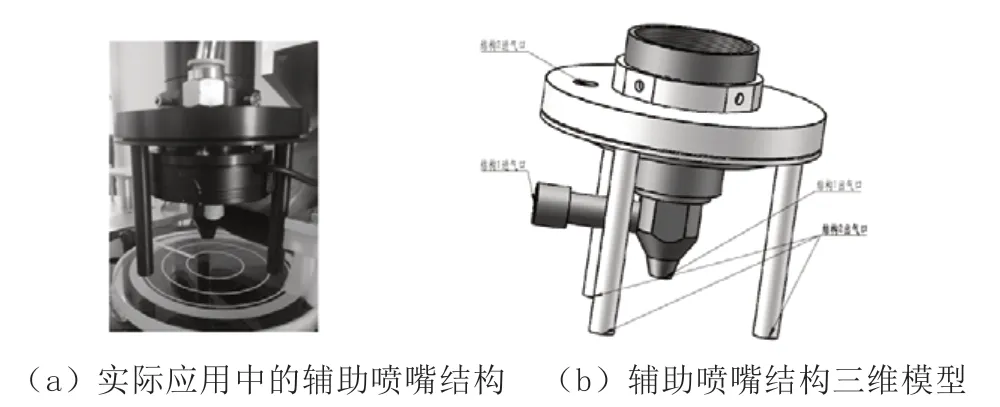

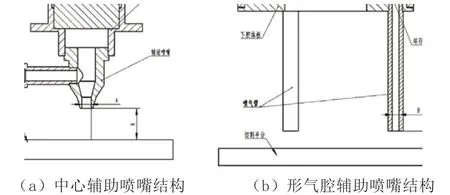

通过分析晶圆的翘曲方式发现晶圆的翘曲分两种,一种为中间平整四周凸起,另一种为中间凸起四周平整,翘曲的高度差最大为1mm,所以,为保证每个晶圆都能够可靠吸附,设计出两路喷嘴结构,分为中心喷嘴和3 个环形喷嘴。并结合晶圆大小、划切工艺、激光输出光斑大小、光源、结合切割平台尺寸设计出辅助喷嘴结构如图1 所示,其中,a 为全自动激光划片机中实际应用的辅助喷嘴结构;b 为辅助喷嘴结构三维模型图,图中深色部分为中心辅助喷嘴结构,简记为结构1,如图2(a);浅色部分为环形气腔辅助喷嘴结构,简记为结构2,如图2(b)所示,以上两个气室互不相通。其中,中心辅助喷嘴结构由过渡进气管、辅助喷嘴、辅助连接件组成;环形气腔辅助喷嘴结构由上腔体板、下腔体板和3 个喷气管组成。喷嘴的喷距、喷嘴直径和入口压力是影响切割平台受到喷气压力的关键因素,结构1、结构2 的喷距、喷嘴直径和进气压力分别用H、A、P1和L、B、P2。

图1 辅助喷嘴整体结构

图2 辅助喷嘴结构剖面图

2 数值计算方法

2.1 控制方程

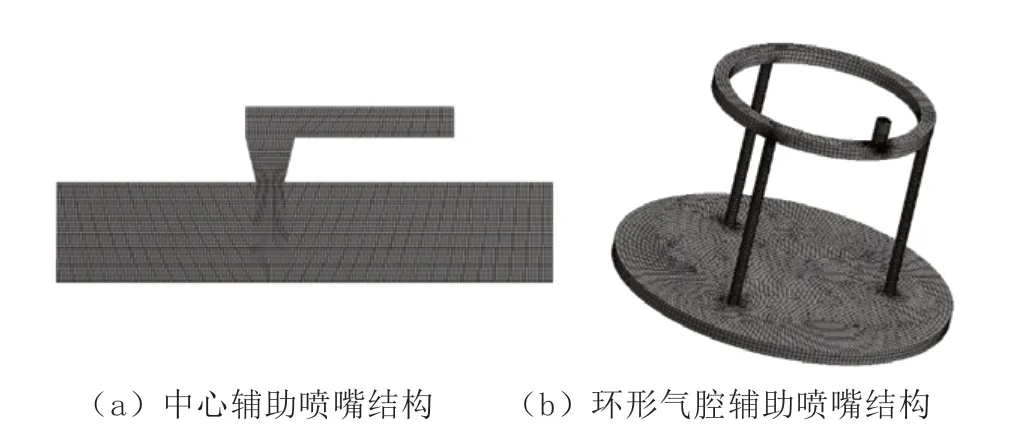

根据计算模型,控制方程为纳维-斯托克斯(N-S)方程:

其中:

其中,Cp为定压比热容,Pr 为普朗特系数。

2.2 湍流模型

通过查阅文献[4],并结合结构的实际情况和介质,辅助喷嘴喷射在切割平台上会产生边界层,并且会有较大的压力梯度和流动分离,为尽量与实际情况相符,湍流模型选用SST k-ω 模型,SST k-ω 模型是一种二方程混合模型,它是标准k-ω 模型的变形。使用混合函数将标准k-e 模型与k-w 模型结合起来度,包含了转捩和剪切选项,并且考虑了湍流剪应力的传波。所以,SST k-ω 模型可以用来仿真有壁面限制的流动,与本文实际最为近似。

2.3 FLUENT 有限元仿真软件的参数设置与网格剖分

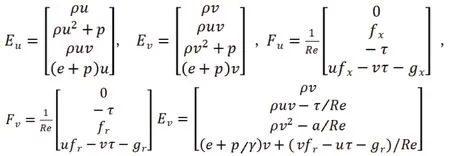

本文应用FLUENT 有限元仿真软件对辅助喷嘴结构进行仿真分析,因为中心喷嘴距三个输出端的环形喷嘴的距离数倍于输出口直径,相互影响较小,为便于仿真计算分别对中心辅助喷嘴结构和环形气腔辅助喷嘴结构分别进行仿真分析。

将进气口设为压力入口,根据不同工况给定;出气口设为压力出口,因所选取的计算域足够大,射流已充分发展,所以,压力出口值可认为为标准大气压力值。而将切割平台设置为无滑移固体壁面边界。FLUENT 中空气密度设为理想气体,并采用压力基求解器求解。

本文的网格划分采用四面体非结构化网格,并且考虑到气体在喷嘴的收缩处会被加速,所以,为了更好地反应出气流在出口处的流动,本文对喷嘴的出口处的网格进行了加密处理。并且在喷嘴射流的轴线附近和吸盘处是气流特征变化最为明显和重要的地方,以上两个部分网格亦需要加密,而流场中其他的区域网格可以稀疏些,以便简化计算缩短仿真时间。中心辅助喷嘴结构二维和环形气腔辅助喷嘴结构的三维仿真模型网格剖分分别如图3(a)、(b)所示。

图3 网格剖分图

3 仿真结构及分析

为使翘曲晶圆能与切割平台可靠贴合,需要给翘曲晶圆一个垂直方向的力,本结构通过辅助喷嘴给翘曲晶圆一个压力,而该压力的大小又与喷嘴的喷距、喷嘴直径和入口压力直接决定,结构1、结构2 的喷距、喷嘴直径和入口压力跟别用H、A、P1和L、B、P2。本文给出不同工况下的流场速度云图,为便于分析,将速度用无量纲的马赫数Ma 表示,马赫数为速度与声速的比值。本文重点分析压力的分布,又给出流场中的静压变化云图。

3.1 中心辅助喷嘴结构仿真分析

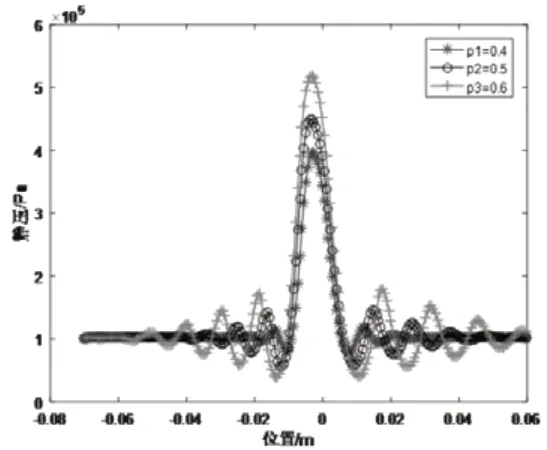

在喷距H=25mm、喷嘴直径A=8mm 的情况下,改变入口压力P1分别为0.4、0.5、0.6MPa,得到速度云图和静压云图。图4(a)(b)(c)、图5(a)(b)(c)分别为入口压力为0.4、0.5、0.6MPa 的速度云图和静压云图,其中,速度云图不同颜色变化为马赫数,静压云图不同颜色变化为压强,单位为Pa。

图4 不同入口压力下速度云图

图5 不同入口压力下静压云图

从以上仿真结果中可以看出,流速与压强成反比的关系,流速大的地方压强小,反之亦然,这就非常符合能量守恒定律,在切割平台上流速为0 而压强较大。入口压力为0.4MPa、0.5MPa、0.6MPa 时,所对应的最大速度马赫数为1.33、1.58、1.79;所对应的最大静压为0.38MPa、0.45MPa、0.51MPa。不同入口压力下,切割平台所承受的压力分布如图6 所示。

图6 不同入口压力下切割平台所承受的压力分布

对比以上数据可以发现,随着入口压力的增加,切割平台所承压的压力逐步变大,但入口压力为0.6MPa 相对于0.5MPa 时提升不是太大,且进气压力为0.5MPa 左右时在切割平台上产生的压力完全可以使翘曲芯片可靠吸合,综合以上考虑,选取进气压力为0.5MPa。

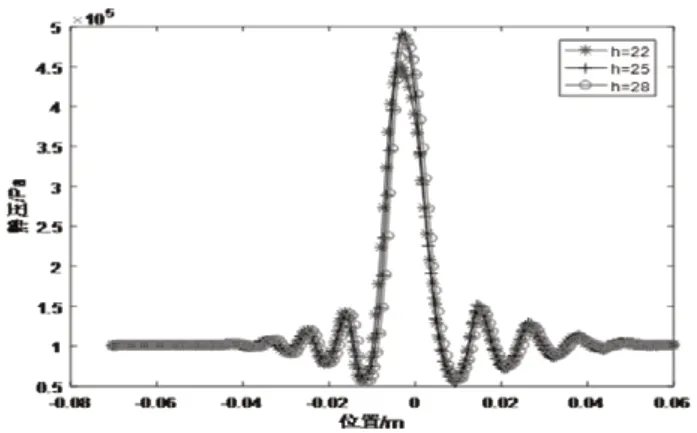

下面考虑喷距H 不同时,分别为22、25、28mm,喷嘴直径A=8mm,进气压力为0.5MPa,由于速度云图和静压云图与上面相似,这里只给出不同喷距下的切割平台所承受的压力分布,如图7 所示。

图7 不同喷距下的切割平台所承受的压力分布

从图中可以看出,不同喷距下压力峰值出现的位置略有差异,这是由于进气口在侧面,导致竖向出气口气流略有倾斜,从图7 可以看出这一现象,喷距改变会导致切割面峰值位置略有变化,由于这一变化差异不大,对本结构影响较小;图中h=25mm 时压力最大,22mm 时压力最小,出现这一变化是由于气流为超音速状态出现了激波栅格结构所致。本结构结合光源强弱、焦距等情况选择喷距H 为25mm。

接下来,考虑喷嘴直径A 不同时,分别为6、7、8mm,喷距H=25mm,进气压力为0.5MPa,由于速度云图、静压云图、压力分布图与上面相似,为节约篇幅不再给出,从仿真数据中可以发现出喷口较大时,切割平台所承受的压力较大,在考虑激光输出和加工的实际情况,喷嘴直径选择为8mm。

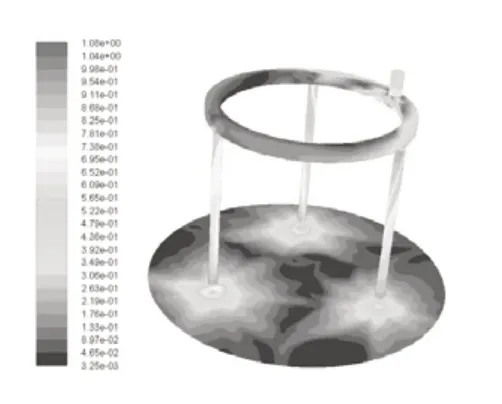

3.2 环形气腔辅助喷嘴结构仿真分析

环形气腔辅助喷嘴结构仿真分析采用三维仿真分析,由于分析方法与中心辅助喷嘴结构相似,这里就不再具体给出,根据仿真数据得出喷距L=5mm、喷嘴直径B=4mm,入口压力P2=0.5MPa 时,割平台所承受的压力最为合适,速度云图和静压云图如图8、9 所示。

图8 环形气腔辅助喷嘴结构速度云图

图9 环形气腔辅助喷嘴结构静压云图

4 结语

本文提出一种应用于非接触搬运晶圆的全自动划片机中的辅助喷嘴结构,通过大量分析晶圆的翘曲方式,得出该结构由中心喷嘴和环形气腔辅助喷嘴组成,应用FLUENT 有限元仿真软件,通过改变影响吹气压力的三个重要参数喷距、喷嘴直径、入口压力,对辅助喷嘴的射流特性进行仿真分析,得出辅助喷嘴的最优结构。通过该结构的应用,在实际生产中,翘曲晶圆亦能与切割平台可靠吸附,大幅提高了全自动激光划片机的稳定性。