基于PFMEA 的卷包机组实时质量风险识别方法

吴小超,张怡,沈军,马胜军,石炬,陈晓波,余重庭

1 湖北中烟工业有限责任公司,生产制造中心,武汉市 430040;2 湖北中烟工业有限责任公司,广水卷烟厂,湖北省随州广水市 432721

随着卷烟市场趋于饱和,各烟草企业间的竞争越发激烈,产品质量和生产成本的控制成为了各烟草工业企业关注的焦点[1]。卷接和包装作为卷烟生产过程中的关键工序,将烟丝卷制成烟支、烟支包装成小盒烟包、小盒烟包包装成条烟和件烟。目前,在卷包生产过程中,跑条、过轻、过重、空头、外观缺陷等产品质量问题频繁出现[2],因质量问题而引发的机组停机和成本损失时有发生,当质量问题发生时,操作、维修和管理人员希望能够定量地评价机组过程质量风险大小、划分质量风险等级、建立分等级的质量风险管控机制,科学合理地推进质量风险防控,提升卷烟生产质量稳态控制水平。

过程失效模式及影响分析(Process Failure Modes and Effects Analysis,PFMEA),作为一种综合分析技术,主要用来对生产制造过程中可能出现的失效模式进行识别并分析其对产品质量的影响,从而有针对性地制定出控制措施以有效地减少质量问题[3-4]。目前,PFMEA 技术已广泛应用于汽车制造、卫生、航天等多个领域[5-11],在烟草行业也有一些应用。例如,黄雯华[12]将FMEA 用于卷包工序产品品质管理,有效降低了产品品质风险,减少了生产成本;方银水[13]等人对整个卷烟生产过程使用PFMEA 方法进行分析,并实施针对性的优化措施,使卷烟生产过程质量风险管控水平得到提升。以上文献中提出的应用都是基于经典的离线PFMEA 分析方法,能够在工艺设计阶段对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式、归纳其产生的原因并分析其可能的后果。但在生产过程中,如何使用PFMEA 方法对过程质量风险进行实时的诊断和识别,尚无相关文献给出。为此,本文对传统的PFMEA 方法进行了改进,使用实时剔除率计算发生度,设计严重度和不可探测度的评分准则,为卷包机组质量风险水平实时识别和评估提出了一种新思路、新方法。

1 基于PFMEA 原理的实时质量风险识别方法

1.1 问题分析

经典的PFMEA 方法的实施过程,首先对工艺工序进行分析,识别工艺过程中的各个失效模式,而后对每个失效模式的发生度(Occurrence,O)、严重度(Severity,S)和不可探测度(Detectability,D)进行判定,最后由三者的乘积计算出风险优先数(Risk Priority Number,RPN),即

风险优先数是对工艺潜在失效模式风险等级的评价,它反映了对工艺失效模式发生的可能性及其后果严重性的综合度量,RPN 值越大,即该工艺失效模式的危害性越大。但是传统的PFMEA方法论中,发生度、严重度和不可探测度三者都是根据专家组的知识和经验判定而来,在一段时间内相对固定。当工艺过程发生变化时,需要对受到影响的失效模式进行重新评估和判定,并对S、O、D 的取值进行手动更新,然后才能获得新的风险优先数,从而刷新对工艺过程中存在的各种失效风险的认知。这意味着对风险优先数的更新需要专家群体的共同参与,当工艺过程本身变化较快或现场人员对工艺过程变化反映较慢时,经典的PFMEA 方法就无法客观反映工序的风险状况,而这正是在生产现场应用PFMEA 时常常发生的一种现象。

1.2 改进思路

为使用PFMEA 方法对卷包车间中工艺过程变化较快的卷接包装环节进行实时指导,对发生度、严重度和不可探测度的赋值方法进行了改进优化,思路如下。

首先,对发生度O 而言,将其定义为失效模式(如空头、过重过轻、缺支)等情况的发生概率。而卷包机组具有将这些概率实时监测并记录的能力(记录为剔除率),从而使发生度可以由失效模式所对应的剔除率实时更新。

同时,对于严重度S 的判定,基于烟草行业的特点,应从以下几个方面对失效的后果进行评估:1)是否会引起消费者投诉;2)是否符合行业与内控标准要求;3)是否会造成不期望的生产过程质量成本增加;而以上三者随时间变化较慢,所以在一段时间内可以使用定值,按需由专家组进行评估更新。

最后,不可探测度D 的赋值主要受卷包设备上识别缺陷的传感器所影响。例如机器视觉设备、微波探测设备、光电开关等。所以不可探测度的赋值在设备的配置和性能没有明显变化时,无需频繁变更,所以也可以在一段时间内使用定值,按需由专家组进行评估更新。

2 实时PFMEA 在卷包车间的实现

2.1 失效模式的识别

在卷接和包装过程中会出现如烟支过轻、烟支过重、软点、硬点、烟支缺嘴、空头、模盒缺支、小盒外观缺陷等诸多质量缺陷,卷接机和包装机会自动识别存在质量缺陷的烟支或烟包,对其进行剔除并记录剔除的数目。包含所有质量缺陷剔除信息的卷包工序生产流程如图1 所示。

根据图1 所示卷包工序生产流程,整理出卷包机组的失效模式共17 个,分别为:过轻过重、软点硬点、轻烟端、烟支缺嘴、卷接空头、烟支漏气、包装空头、模盒缺支、模盒反支、残坏锡包、残坏小盒、小盒外观、小盒拉线、小透散包、条缺盒、条盒拉线、条透外观。

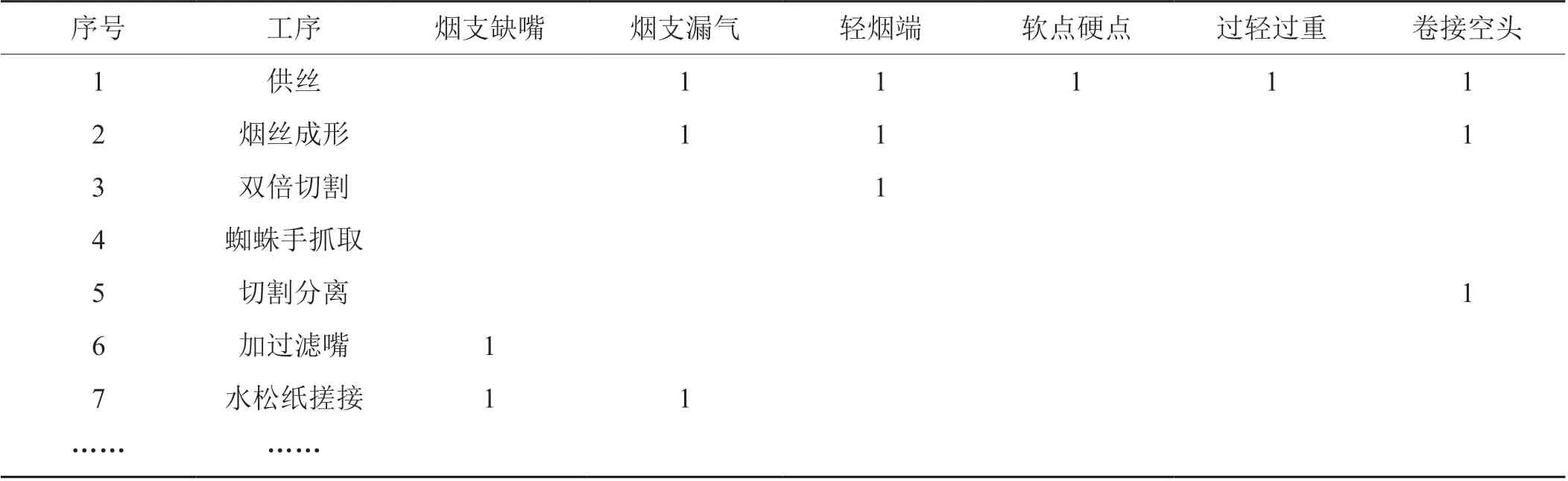

绘制生产流程中各个工序的功能和要求,是PFMEA 分析失效模式、失效原因和失效影响的工作基础。对图1 所示卷包工序生产流程各个工序的输入和输出进行梳理,绘制出卷包工艺流程见表1。

表1 卷包工艺流程表Tab. 1 Process sheet for cigarette rolling and packing

图1 卷包工序生产流程图Fig. 1 Process flow chart of cigarette rolling and packing

为了更好的分析工序发生失效后的影响,需要清楚工艺流程中每一道工序与烟支特性之间的关系,因此绘制出工艺&特性相关性矩阵,见表2。

结合表1 和表2,即可得到各个失效模式的相关工序,并根据工序的输入和输出制定有效的改进措施,从而降低质量风险。

表2 工艺&特性相关性矩阵Tab. 2 Process and characteristic matrix

2.2 发生度O 的判定

经典的PFMEA 发生度表示各个失效模式发生的可能性,当PFMEA 评估完成时,各个失效模式的发生度就固定了,不会跟随生产的实时数据变化。而在卷包生产过程中,当某一失效模式发生时,机组会实时识别缺陷烟支并予以剔除。因此,可以使用最近一段时间内缺陷烟支与好烟产量的比例来实时计算失效模式发生的概率,从而实时更新该失效模式的发生度。

2.2.1 实时剔除率的计算

实时剔除率的计算需使用过去t 分钟作为采样时长,使用这期间的剔除数量除以产品总数来计算实时剔除率,公式如下:

式中,X 为实时剔除率,n 为不合格产品剔除数,N 是产品总数。

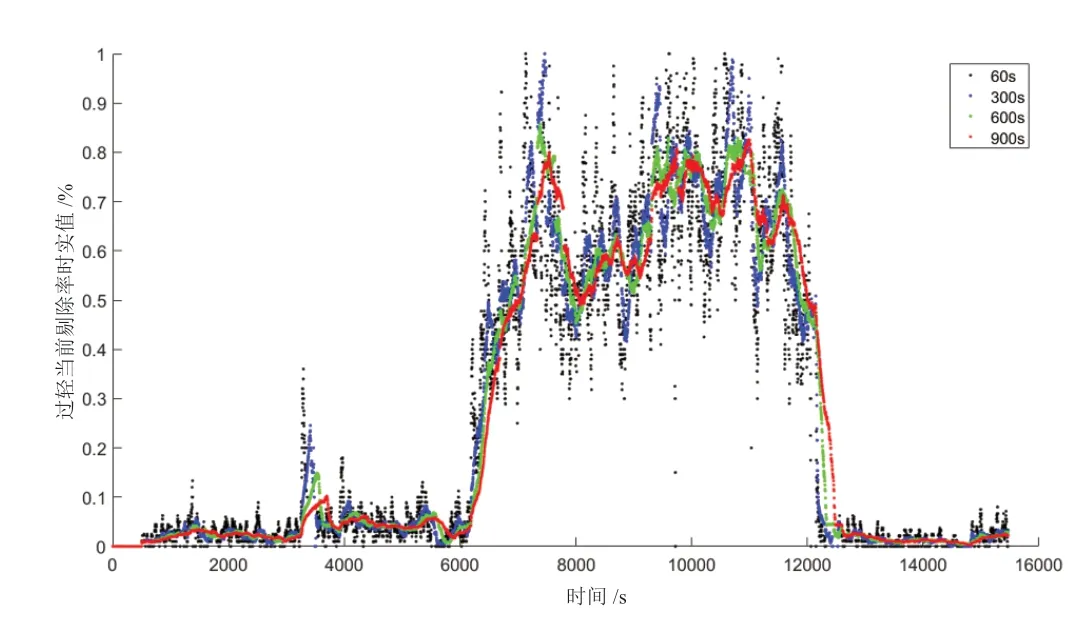

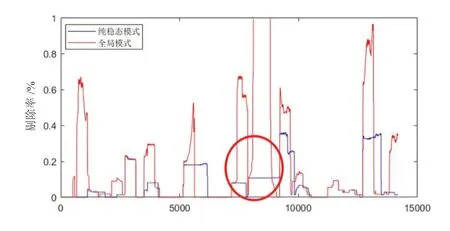

由于剔除不是时刻发生的,并且各时间段内的剔除数差异较大,所以选择不同的采样时长计算出的剔除率差异很大。为了分析采样时长对剔除率计算的影响,本文使用卷包机组生产的实时数据,选取多种不同的采样时长来分别计算过轻剔除率。其中,使用60 s、300 s、600 s、900 s 作为采样时长计算的实时剔除率的结果如图2 所示。从图2 可以看出,随着选取的采样时长选由小变大,计算出的剔除率曲线变得越来越平滑,短期波动逐渐变小,长期趋势得以显现。

图2 选取不同采样时长计算出的过轻剔除率趋势图Fig. 2 Trend chart of cigarette underweight elimination rate calculated based on different sampling time intervals

具体分析从6000 秒时刻开始半小时内过轻剔除率变动趋势,如图3 所示。对比60 s 采样时长和600 s采样时长,可以看出,采样时长较短时实时剔除率波动剧烈,有利于判断短期内剔除率的上升和下降,但难以从大局上直观地看出剔除率的长期变动趋势;采样时长较长时,适合观察剔除率整体变化趋势。为方便卷包机台操作工和车间管理人员观察过去一段时间废品剔除的状态及趋势,选取采样时长600 s 来计算发生度,而在其他项目中可以视具体应用灵活调整采样时长。

图3 不同采样时长下的剔除率计算结果对比Fig. 3 Comparison of elimination rate under different sampling time intervals

2.2.2 实时剔除率与发生度的对应关系

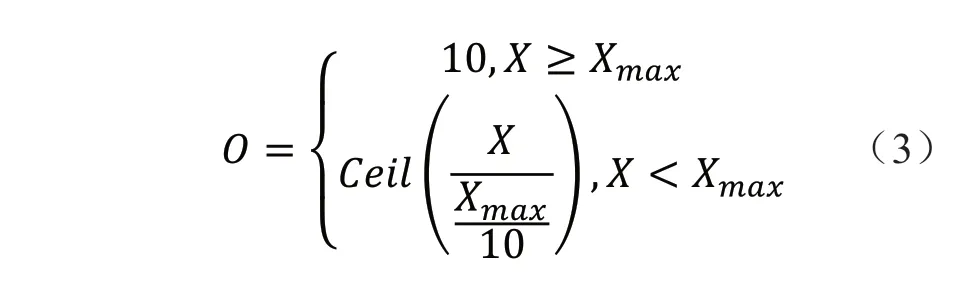

为将剔除率(百分比)转换为发生度(1 到10之间的整数),制定如下规则:

1)如果实际观测到的剔除率X 高于或等于Xmax,则发生度等于10;

2)如果观测到的剔除率X 小于Xmax,则将其根据线性规则转换为1 到10 之间的发生度整数值。

规则可写成如下公式的形式:

式中X 为计算出的实时剔除率,Xmax为某失效模式发生度为10 时的剔除率。

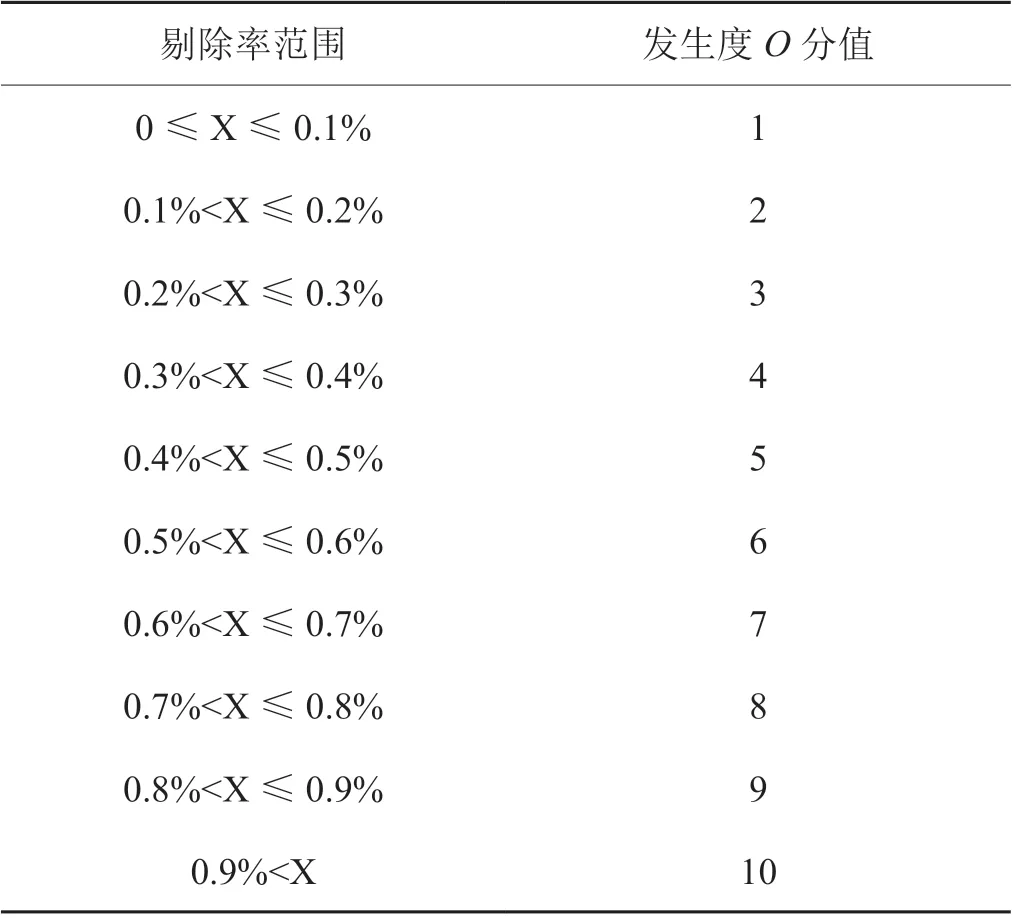

根据历史数据和专家知识定义卷包机组各个失效模式发生度为10 时的剔除率Xmax。在分析了机组的历史剔除数据后,暂时将各失效模式的Xmax值统一设置为1.0%,从而得到发生度O 的评分准则,如表3所示。

2.2.3 设备运行工况判定

卷包设备生产过程中经常出现启动、停机和调试的情况,这些工况下剔除多、产量低,会造成异常高的实时剔除率以及RPN 值。因此需对设备的运行工况进行判定,只在稳态工况时计算各失效模式的实时剔除率,以保证PFMEA 方法的准确性。

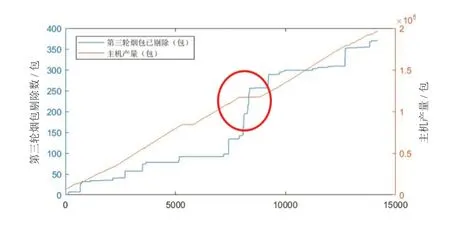

为了验证稳态工况判定的必要性,现使用包装机的第三轮烟包剔除数据比较进行稳态判定和不进行稳态判定所计算出的剔除率曲线的区别,如图4,图5 所示。

表3 发生度O 评分准则Tab. 3 Occurrence degree O scoring criteria

图4 进行稳态判定与不进行稳态判定下的剔除率对比Fig. 4 Comparison of rejection rate between steady state and unsteady state

图5 计算剔除率所用的产量和剔除数Fig. 5 Rejection number and yield used to calculate rejection rate

图4 中的红线代表“全局模式”,意味着在所有时刻都计算剔除率,蓝线则代表“纯稳态模式”,意味着只有在稳态时才计算剔除率。图5 可以看出,在红圈所示区域,设备持续剔除烟包,但产量增速很低,处于非稳态阶段。此时计算出的剔除率会变得异常之高,以至于与其他稳态时的剔除率不具有可比性。而如果进行稳态判定,在机器停机时就会维持之前计算出的剔除率,不会计算出超高的剔除率。

设备是否处于稳态工况与设备的当前车速和连续运行时间显著相关,本文采集了多个班次卷接机、包装主机、包装辅机生产过程的车速和运行时间数据。为了准确判定设备的运行工况,需对车速的波动率进行计算,计算公式为:

式中a 为车速波动率,t 为计算车速变化率所用的时间长度,Vmax为时间长度t 内车速的最大值,Vmin为时间长度t 内车速的最小值。

采用k-means 聚类算法,将各设备的车速、车速波动率和连续运行时间作为输入,训练聚类模型,聚类模型训练完成后即可用于判定设备运行工况:将设备当前时刻的车速、车速波动率和运行时间作为输入,代入聚类模型,模型输出设备当前时刻是否处于稳态工况作为计算结果。

2.3 严重度S 的判定

根据项目组成员多年烟草行业的实践经验,质量缺陷项目的严重度S 评价,可以从消费者关注程度T、《卷烟》国标赋分大小B、质量成本损失C 等三个因素进行综合评价。为计算严重度,首先对T、B、C进行专家评分,评分准则如表4 所示。

根据表4 所示的评分准则对各失效模式的T、B、C 进行评分后,计算严重度系数SC。严重度系数SC的计算需结合行业质量管控特点和专家经验,相较于消费者投诉T 和行业标准与内控标准B,生产过程质量成本C 对严重度的影响权重相对较小,故采用T与B 相乘,再与C 相加的形式计算严重度系数SC,该方案得到了行业质量管理专家的认可,其计算公式如下:

由式(5)可知严重度系数SC 的打分最高值为64,最低值为2,为了使严重度S 的范围调整为[1,10],将严重度系数从1 开始,每7 分一个等级,即1~7 为1 分,8~14 为2 分,以此类推,高于63 为10 分。严重度系数SC 与严重度S 的转化可由下式表示:

由此可得失效模式的严重度S。

表4 严重度S 的判定Tab. 4 Evaluation of severity score S

2.4 不可探测度D 的判定

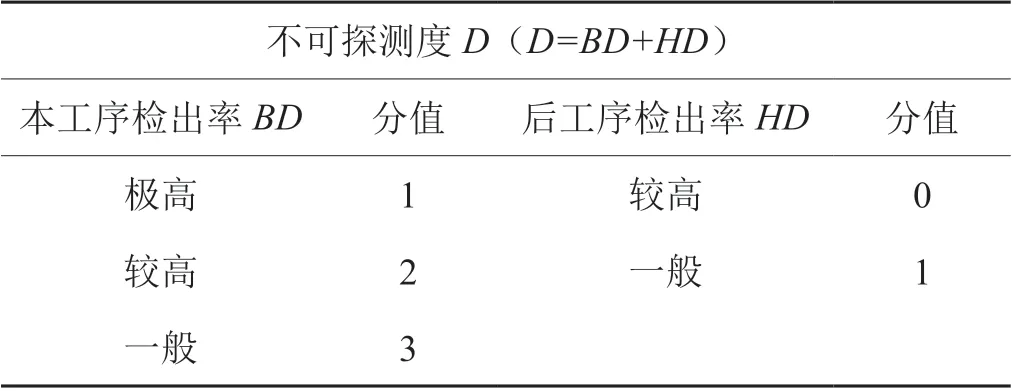

由于卷包机组设计了较为完善的监测手段,在权衡考虑之下,本文将不采用标准PFMEA 方法中的10级准则(即1 分~10 分),而是酌情考虑降低不可探测度D 的权重,将D 的分值范围设置为1 分到4 分四个等级。具体的做法是,将不可探测度D 的影响因素归为两部分:本工序检出率和后工序检出率,检出率越低,则评分越高。不可探测度D 的评分准则见表5。

表5 不可探测度D 评分准则Tab. 5 Evaluation of detection score D

2.5 质量风险的实时评价

综合使用上述PFMEA 分析方法,根据风险评分准则对卷包机组存在的17 个失效模式评分,各失效模式严重度S 和不可探测度D 的评分见表6。

在卷包生产过程中,各失效模式的剔除率随时间变化,发生度O 也随之变化。使用实时的发生度O,乘以表6 所示各失效模式的严重度S 和不可探测度D的评分,得到实时的质量风险优先数RPN,RPN 的大小表示该失效模式的风险高低。取卷包机组某时刻各个失效模式的剔除率数据,计算发生度O,完成PFMEA 分析,见表7。

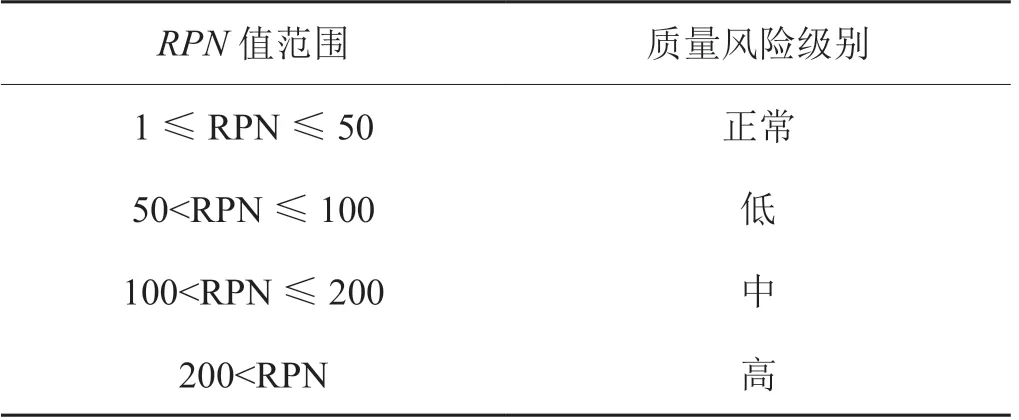

为实现质量风险的分级管控,根据RPN 值的大小将其分为4 个级别,对应4 个质量风险级别,考虑到车间内各失效模式的实际剔除情况以及质量管控的要求,制定合理的分级标准,如表8 所示。操作人员通过观察各失效模式的质量风险级别,掌握机组当前的运行状态,针对质量风险级别为中或高的失效模式,可及时做出调整,从而降低剔除率。由表7 可知,该时刻机组卷接空头的RPN 值为192,远高于其它失效模式,此时操作人员需采取相应措施以降低卷接空头的质量风险。

表6 S-D 评分表Tab. 6 Evaluation results of severity score and detection score

表7 某时刻卷包机组失效模式PFMEA 分析结果Tab. 7 PFMEA analysis results of failure mode of cigarette rolling package unit at a certain time

表8 RPN 分级标准Tab. 8 RPN classification standard

2.6 质量风险的闭环改进

完成质量风险的实时评价后,即可快速感知各个失效模式的质量风险。为了能够在某个或多个质量风险超出正常范围时,快速寻找质量风险发生的原因并制定解决办法,项目中设计了基于案例推理(Case-Based Reasoning,CBR)的专家系统。基于CBR 的专家系统收集卷包机组已发生过的所有质量风险事件,记录相应的维修方案及维修结果,通过案例表示、案例检索、案例重用和修正、案例库维护与更新等步骤,实现质量风险的闭环改进。

3 结论

本研究对经典的PFEMA 方法进行了改进,并将其应用于卷包机组质量风险的实时评价。首先识别卷包过程各质量失效模式并对严重度和不可探测度进行评分,而后设计发生度的计算逻辑和机组工况的判定标准,在此基础上进行质量风险实时评价并促进质量车间问题的闭环改进。项目实施后,卷包过程中的质量有明显提升,按照企业内控标准评价,细支烟卷包综合质量得分由95.2 分上升到96.7 分,上升1.5 分。单箱卷烟生产的废品量由0.41 kg 下降到0.23 kg,下降率为44%;物料消耗取得了明显降低,单箱卷烟烟叶消耗从21.34 kg 下降到20.04 kg,单箱卷烟纸消耗下降18 m,单箱嘴棒消耗减少64 支。有效提升了卷包机组的异常处理效率,降低了质量风险和成本,为卷烟生产乃至生产制造行业的质量风险管控提供了行之有效的新思路。