BIM技术在冷冻水阀组关键节点上的应用★

王 浩 冯志明 刘洪超 冯 彬 曾琦杰

(中国汽车工业工程有限公司,天津 300113)

1 BIM技术在暖通工程中的应用概况

BIM技术在我国起步较晚但是发展迅速。BIM技术在工程领域的应用主要在深化设计和数字化施工等。

BIM设计具有实时性,实体性,可视性的特点,能够让业主等非本专业人员更多的参与到设计中,工程设计人员能够尽可能多的收集到来自各方面的需求意见,及时发现问题,修改不合理的设计,尽可能减少后期设计变更。通过对BIM模型的深化设计与数据集成,可以获得具有时效性和合理性的虚拟建筑。该模型能够容纳从设计到使用甚至是到周期终结的全过程信息,可以持续的提供项目设计范围、进度、成本等信息。

传统的暖通工程管线施工,通常是根据图纸设计要求,在现场对各种管线进行组装,切割,焊接等工作。工厂化预制加工的应用还不够广泛,这主要是由于传统的设计方法,管线布置无法做到非常精确,限制了工厂化预制的发展。尤其是与如钢结构、玻璃幕墙等传统建筑行业相比,精细化设计还非常不够。

2 传统设计方式在冷冻水阀组节点上出现的问题

2.1 冷冻水阀组结构复杂

冷冻水阀组是暖通专业冷冻水系统上的关键节点。与车间冷冻水系统相比,阀组接管复杂,直管段少,弯头、三通、阀门管件等数量众多,焊缝多,空间受限,阀门操作位置,仪表显示位置等不容易明确(见图1)。传统二维设计方式,公用设计时难以考虑细节,通常只能现场考虑,这会带来很多问题。

2.2 二维设计表达方式存在局限

传统二维设计中,通常是通过符号和线段来代表阀门、管线,如图2所示。

这种做法的优点是简单,有利于整体信息的传递,缺点是不够直观,需要读图人有一定的识图能力和专业基础,同时,平面制图具有善于表达平面信息,难以表达立体信息的特点。由于阀组实际的安装位置难以确定,接管方式不够明确,上下支管难以在图上表示,这种设计方式往往需要施工方进行二次深化设计。但是在实际操作中,通常只是施工单位根据自己的经验和现场实际情况直接制作,非常依赖于实际施工者的经验。

2.3 阀组节点表达困难

冷冻水阀组的安装位置和管道连接关系通常在冷冻水平面图和系统图上体现。车间冷冻水系统的体量很大,细节很少,通常是由大段的长直管道和少部分的弯头、三通、上翻下翻等构成。与之相反,阀组本身的体量很小,但是细节众多,尤其是一些结构复杂的冷冻水阀组,其所包含的阀门、管件等非直管段构件的数量能够超过60个。

车间冷冻水图纸上只能够标明每个阀组的大致位置和基本信息,阀组的详细信息,例如阀组的阀门、管件顺序等信息往往无法详细表述。进一步来说,阀组的上下支管,阀组与设备连接汇管等更是难以在图纸上体现。上下支管和设备连接汇管往往是阀组安装中变化最大,最难以体现的部分,也是在前期预算和后期结算中最难以准确统计工程量的部分。

传统设计方式通常不会表示阀组框架,管箍等内容,实际施工中就可能出现管箍的位置与阀门管件冲突,阀门管件之间螺栓安装困难,阀门手柄被框架阻挡影响操作等情况。这一方面增加了施工中的不确定性,影响进度质量,另一方面也容易造成浪费,制作不够合理紧凑。

2.4 传统设计方式对现场施工的制约

阀组不是孤立存在的,通常为设备服务,但是暖通阀组的施工方与设备施工方往往不同,不同专业的工作面存在交叉。阀组制作安装的工作面受限,容易成为施工现场的进度制约因素,也会影响其他施工工序,还有可能出现例如阻挡道路,难以检修,影响操作,不易查看,安装困难等问题。很多细节部分,实际施工中需要现场工程师进行确定,但由于施工过程中不可能一开始就考虑周全,所以往往出现“谁先到谁先得”“只管本专业,不管其他专业”等情况。

由于传统设计方式在信息表达方面的缺陷,很多工作需要现场工程师与业主方、施工单位等进行协调,这对于实际工程量的统计,进度的把控都会有影响。

3 BIM设计在冷冻水阀组节点上的优势

3.1 BIM设计可以提前发现问题

阀组节点的特点就是阀门管件多,构件形式复杂,外购件数量多且规格复杂。BIM设计时可以做到明确阀组的制作细节,包括阀组上下支管制作等内容,省去了现场实际测量的工作量。由于设计过程中,BIM建模是根据实际尺寸,实际定位完成,模型和现场施工会高度一致,同时由于模型的特性,这些难以在平面图纸上表达的信息可以很容易通过模型表现出来,这样就把很多需要现场处理的问题解决在设计阶段,消弭于无形之中。

3.2 BIM设计可以实现标准化

利用BIM技术,对阀组节点按照通用标准构件和非标准外购件进行分类详细设计,详细的得出该阀组所需要的阀门、管件、管道的数量、型号、尺寸和附属的支架的各种参数。同时加强外购件的管控和数据统计,在设计中进行标准化工作,建立起外购件数据库,设计形式的标准阀组,设计人在阀组设计时主要在标准阀组的基础上进行调整,设计中更多的是数据的录入和标准模块的调用工作,这样不但可以大大提高设计速度,也可以降低设计出现问题的可能性。

3.3 BIM精细设计避免浪费

BIM精细化设计,能够大大降低材料和工序的浪费现象。通过BIM技术,能够准确的统计工程所需材料数量,为工程项目中的材料采购提供数据支撑,这样不但能够有效避免资源浪费,还能够准确制定材料到场计划,对于项目的资金,材料管理非常有利。无论是对前期的施工准备,施工时的进度控制,还是后期的工程量结算等均有促进。

3.4 BIM技术实现精细化施工

利用BIM技术,工程管理人员可以及时遇见施工中可以出现的问题,尤其是一些并不直接干涉,但是影响使用功能或者影响安装工序的软碰撞。工程项目管理人员可以将BIM技术与项目管理工作进行融合,优化项目施工资源,合理调配施工人员,提高人员设备的利用效率,扩展工作面。通过合理组织安排,实现工程项目施工方案的最优化,进而提高工程本身的效益。BIM技术能够大大降低设计阶段的错误和返工,根据统计,最多可降低90%的设计问题,大大降低二次施工频率,也可以使工程质量得到保障。

4 BIM技术在冷冻水阀组节点上的应用分析

接下来以实际工程中阀组设计对比来对BIM技术冷冻水阀组节点的应用进行分析。

4.1 二维冷冻水图纸的缺陷

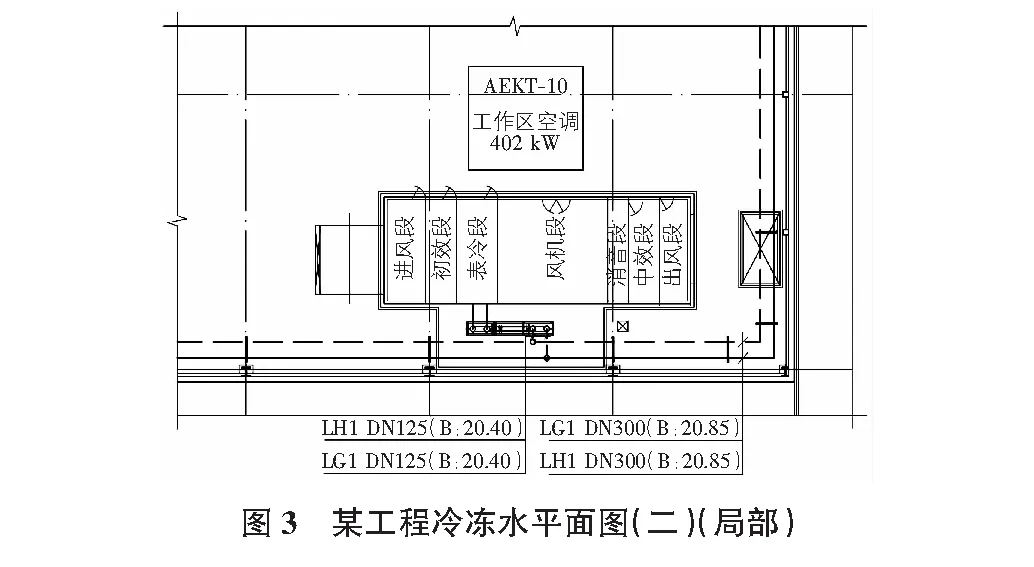

传统二维设计中的冷冻水阀组平面图,在该图纸上,冷冻水阀组的安装位置,连接方式等仅为示意,并没有详细表示出来。在二维图纸上,该表示方式已经较为精细,但是仍有大量信息无法得到反映(见图3)。

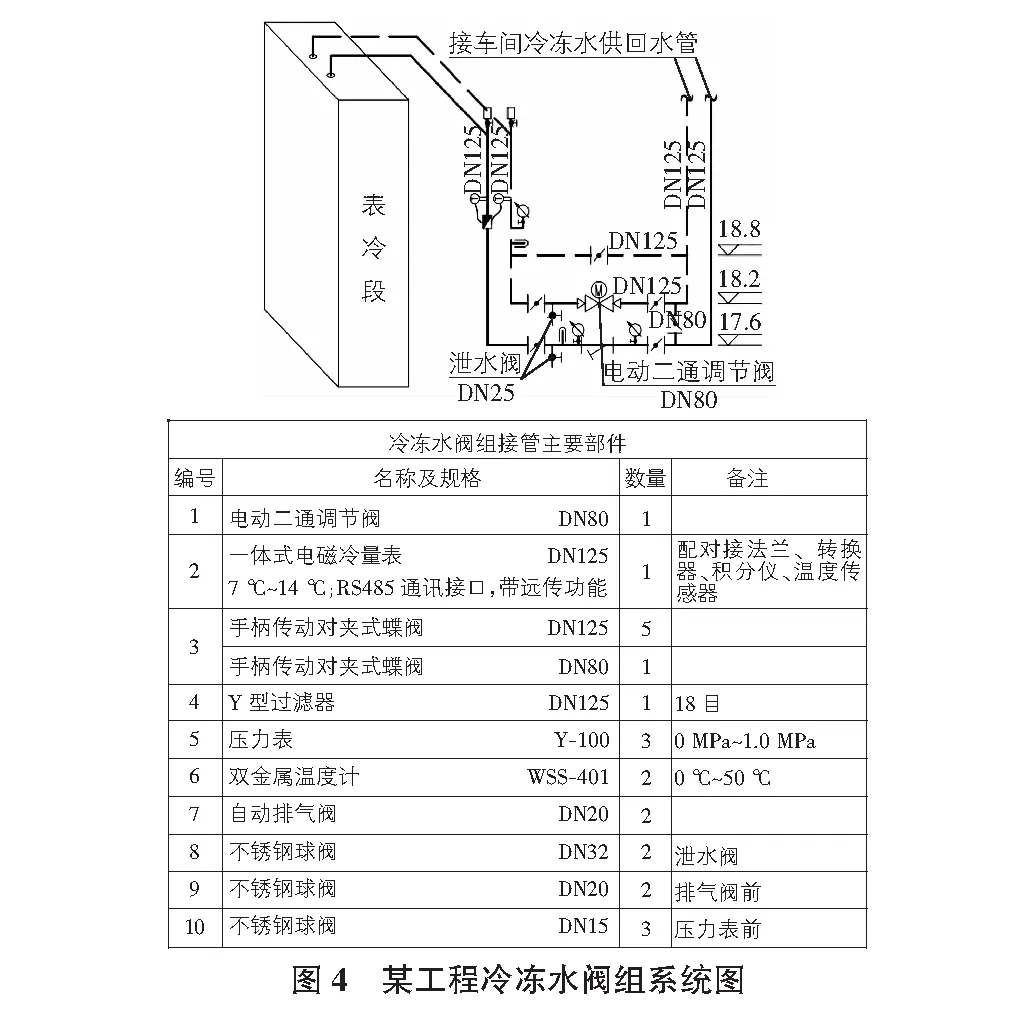

图4为传统二维设计中的冷冻水阀组系统图,对于专业工程师来说,该图纸已经完全够用,但是对于非相关专业人员和缺少经验的施工人员来说,该图纸不够直观,尤其是对于阀组与主管道、阀组与设备连接管道的表示往往与实际情况不符。

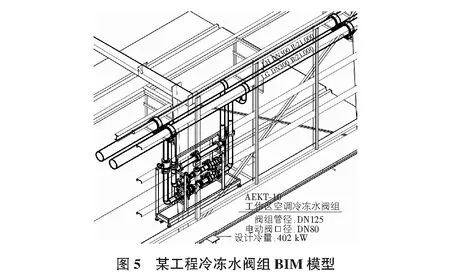

4.2 冷冻水阀组的BIM模型

图5为与工艺专业模型整合前的BIM模型,可以看到,由于模型的尺寸、位置、连接关系等均遵照实际大小,多数细节得到体现,同时,传统设计中没有考虑到的一些问题,例如阀组阀门的安装高度,阀组仪表的可视角度,排气阀的安装位置等得到了考虑。

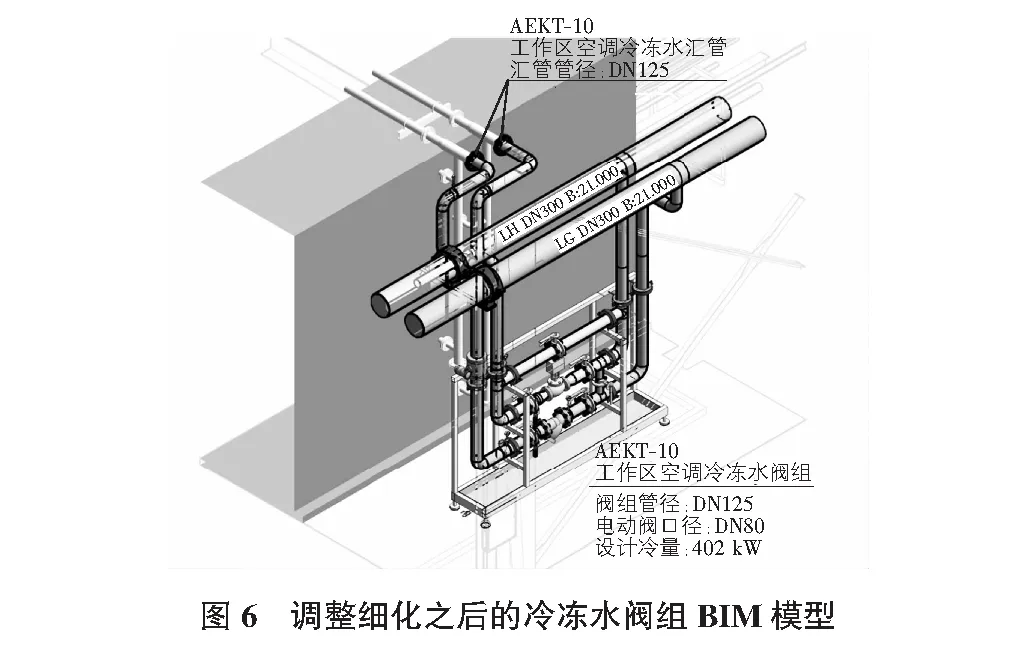

图6为整合了工艺模型之后的BIM模型。由于工艺模型,其他土建公用专业模型已经整合进来,模型已经非常精细,与传统的二维设计相比,此时的可以通过该模型,避免例如影响通道,难以检修,无法安装等问题,为之后的实际现场施工提供便利条件。避免不必要的返工,保证工期,进而控制成本。

5 冷冻水阀组工厂化预制

BIM设计可以准确、真实的反映出阀门管件的实际尺寸和相对关系,这也为阀组的工厂化预制奠定了基础。

5.1 阀组工厂化预制的优势

传统的阀组现场制作安装过程,管道的测量,切割,焊接等工作要耗费大量时间,同时,阀组往往结构复杂,重量较大,整体搬运也存在困难。工厂化预制的阀组安装采用已经事先完成焊接的构件,阀组中的管道与法兰连接,管道与管件连接等工作已经预先完成,现场主要为法兰螺栓连接的方式和少量焊接工作,这可以大大降低现场施工的时间成本和管理难度。施工同时由于施工现场焊接动火作业将大大减少,施工安全也会随之改善。

5.2 阀组工厂化预制流程

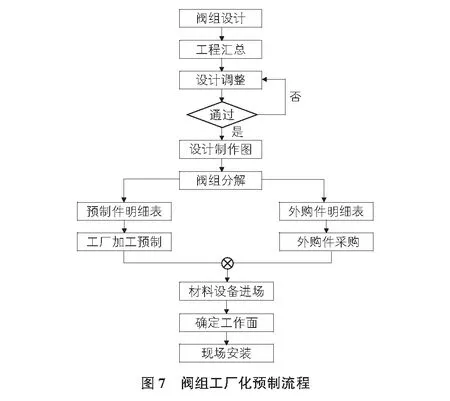

阀组的工厂化预制施工需要预先建立详细的阀组模型,包括阀组的管段、管件、阀门等外形尺寸、类型、定位等信息。然后对不同专业的模型进行工程汇总,碰撞检查,进而提前发现问题,调整优化设计。模型检查通过后,对阀组模型进行处理分解,设计焊缝等。阀组模型处理完成后,应当导出加工图纸,材料明细表等,将图纸和明细表提供给加工厂进行预制加工。最后根据现场的施工进度,合理安排预制好的组件进场安装。阀组的工厂化预制施工流程如图7所示。

5.3 BIM设计阀组工厂化预制应用

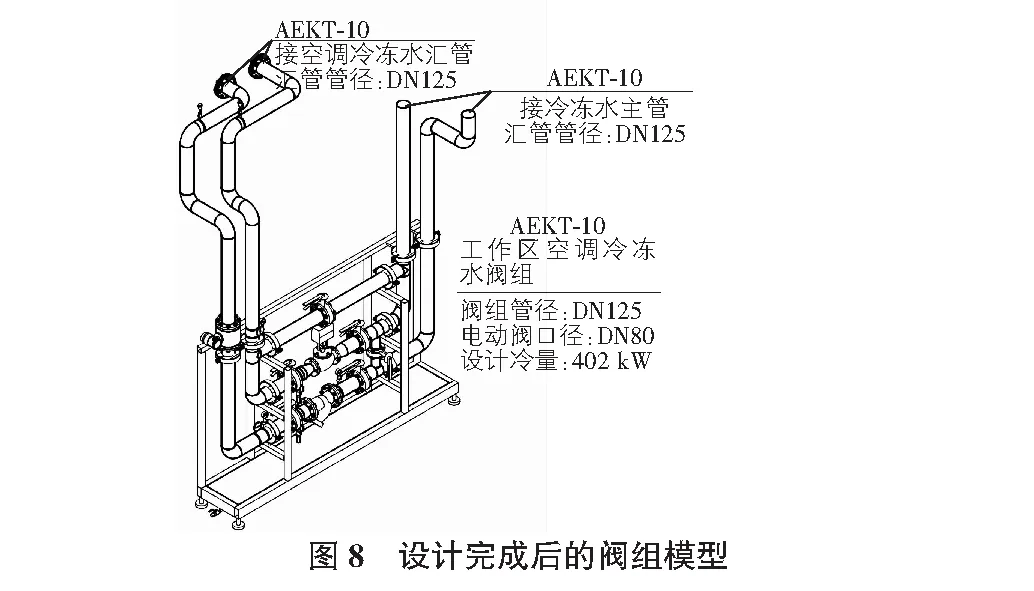

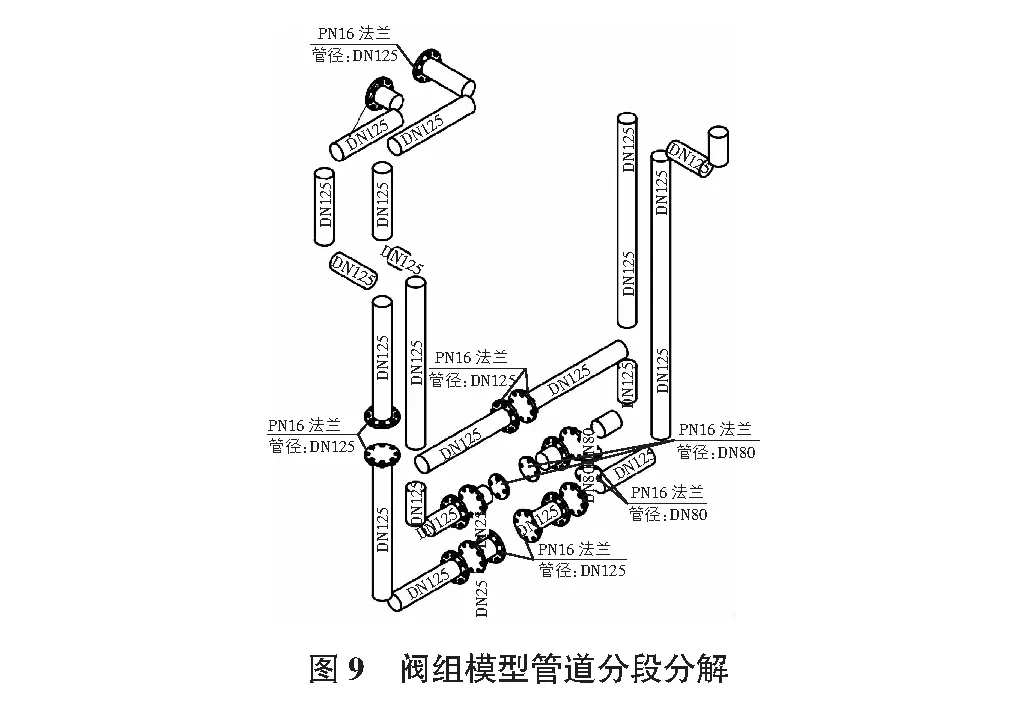

冷冻水阀组预制安装中,管道、管件、法兰之间的焊接工作是非常重要的一环。在模型深化设计完成后,对阀组本体,阀组上下支管等进行分解,在模型相应的位置建立焊缝,得出带有焊缝的BIM模型。根据焊缝位置进行管段、管件组对,是进行焊接预制加工的重要保障。依据设计好的模型,对各个管段、管件、法兰等进行编号,方便管段组对的时候选用正确的组件。同时利用BIM技术导出管段明细表,形成管段分段表,通过合理的管段排布,减少焊缝数量和余料浪费。图8为已经设计完成,能够进行分解的阀组模型。阀组模型管道分段分解见图9。

焊缝应根据实际工程需要确定并按照工艺要求预留合理间隙。主要有管道与法兰连接焊缝,管道与管件连接焊缝,管道与管道连接焊缝等。按照安装顺序不同,需要将焊缝分为预制加工焊缝,现场安装焊缝两种。BIM设计的优势就在于可以尽可能多的让焊缝作为预制加工焊缝,采用工厂方式加工,既能够提高速度,也能够保证质量。同时,为了保证现场安装,考虑加工安装误差,也应该合理设计现场安装焊缝,可以通过改变连接管段长度,保证在误差范围内,阀组可以方便安装。

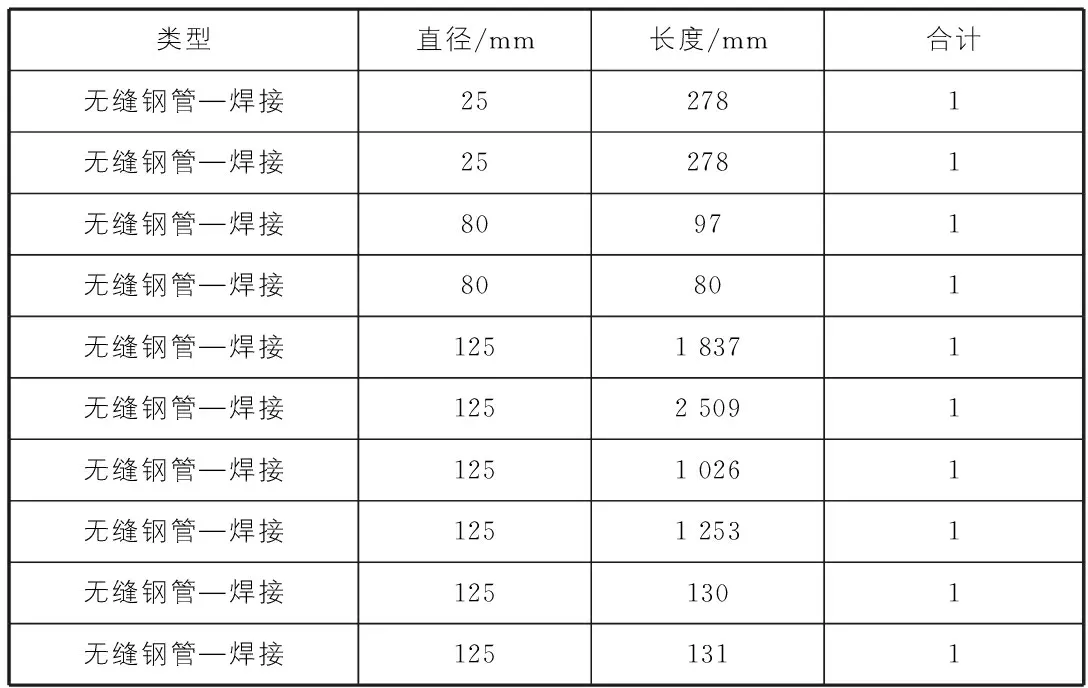

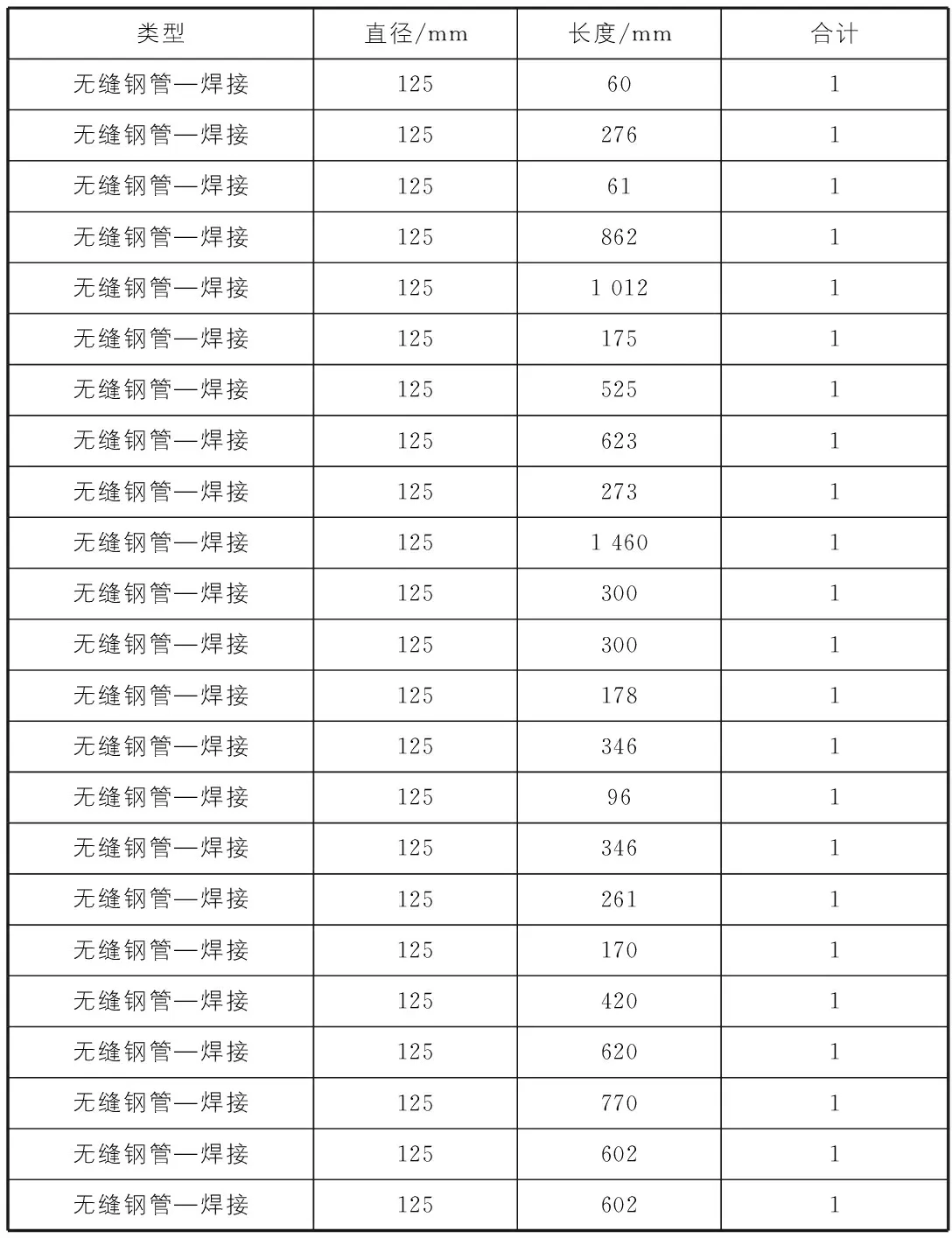

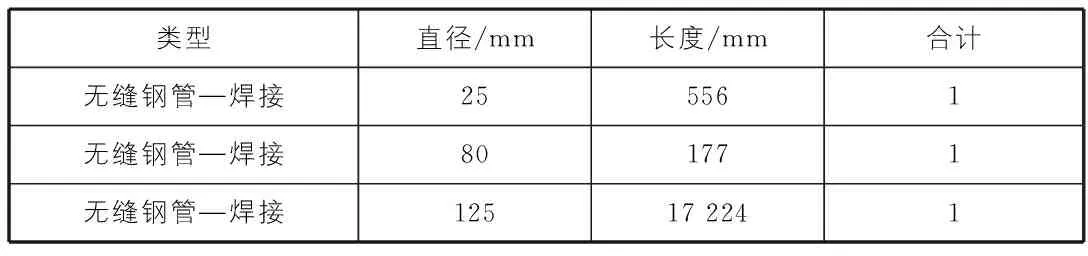

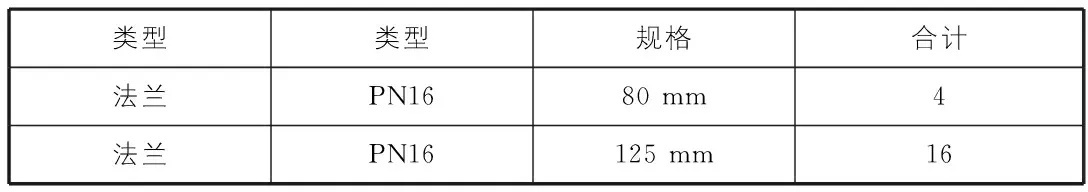

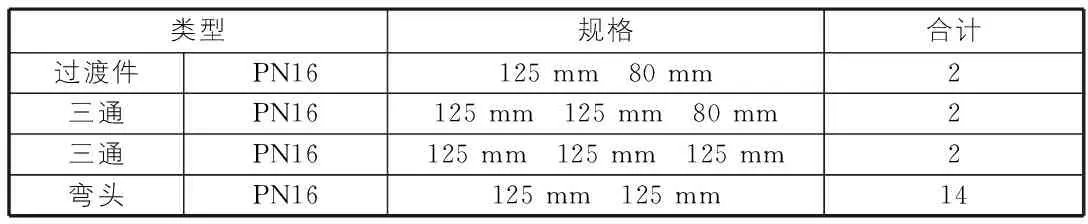

合理的利用Revit软件的过滤器,明细表等功能,对阀组的各种组成部分进行归类和统计。再利用Revit软件的导出功能,导出明细表。明细表可以根据需要进行逐项列举或者统计总数。表1为分段统计的管道,可以用于管道分段和下料,表2为管道总量表,主要用于管道材料的采购,表3为法兰统计表,用于统计法兰数量。法兰与管道之间的焊接工作是预制工作中的重要组成部分。

表1 管道分段统计表

续表

表2 管道总量统计表

表3 法兰明细表

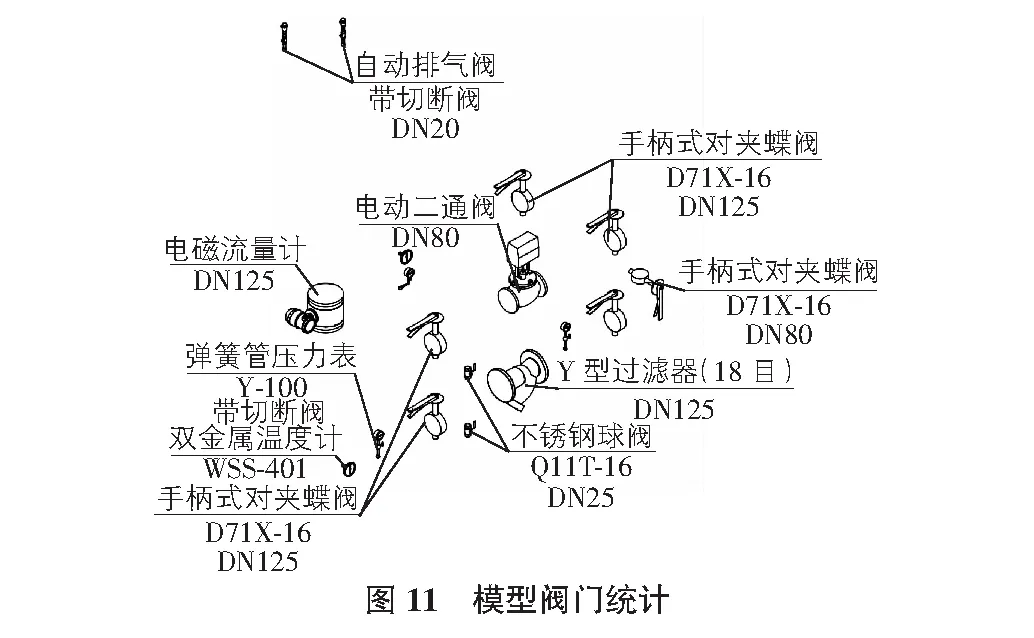

图10,图11及对应的表4,表5分别为阀组的管件和阀门统计,利用软件自身的统计功能,不但可以使统计工作更准确和高效,而且能够在图形中大致反映出管件和阀门的安装位置,为实际的阀门安装和阀组构件预制提供参考。

表4 管件明细表

表5 阀门明细表

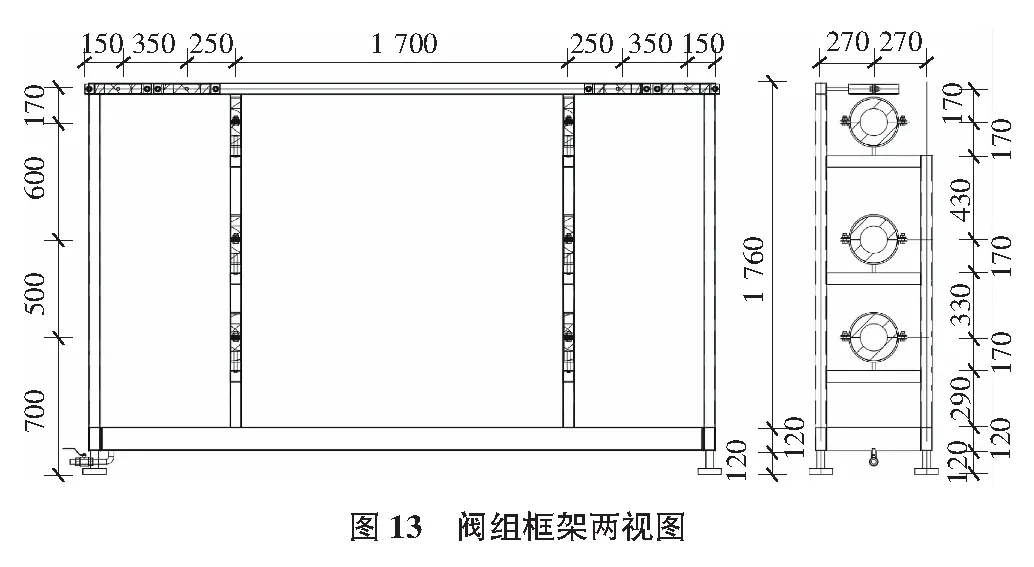

图12,图13分别为阀组框架示意图和两视图,阀组框架结构简单,且由于BIM设计能够实现精细化建模,可以准确设计出阀组框架的外形尺寸,更适合实现工厂化预制。

6 BIM技术未来展望

BIM设计现在还是一个不成熟的领域,存在着速度较慢的问题,但是随着该技术的不断成熟,标准化越来越多,设计的速度也会越来越快,而且由于精度的提高,实际效果好于传统二维设计,时间和经济成本均可以得到优化。