基于ANSYS的装配式方井U型构件受力分析★

谭树成 王 欣 钟仕林 郭小燕 李思微

(四川蜀渝石油建筑安装工程有限责任公司,四川 成都 610000)

U型模块结构装配式方井及其装配方法,主要通过将方井壁进行工程模块化生产,再将构件运送至施工现场进行拼装,减少施工现场的施工工序,避免了现场浇筑混凝土形势带来的环境污染及现场模板的浪费,同时响应装配式绿色建筑的推广和应用[1-3]。为此,本文研究的新式页岩气方井结构——U型模块结构装配式方井基于有限元软件ANSYS通过数值模拟手段,对装配式方井工程不同工况进行模拟,对比不同工况下方井的工作效果,从而得出有益于指导工程实际的结论[4]。

本文主要运用有限元数值模拟技术,对装配式U型构件的整个施工过程中的结构稳定性、节点进行模拟计算,确保施工过程中的安全稳定性[5]。通过数值模拟分析结果表明:有限元数值模拟技术,能够较好地模拟施工过程中各个阶段的变形位移以及所受到的压应力和拉应力的变化增幅均在规范要求以内,故表明装配式方井U型构件在使用过程中不同工况下均具有足够的稳定性和承载性[6]。

1 模型的基本信息

针对装配式方井预制模板的型号,采用ANSYS16.0建立了1个装配式方井预制U型构件有限元分析模型,装配式方井的预制模型采用实体单元模拟,整个模型采用分离式建模,完成了较为清晰、系统的信息模型为后续研究工作提供基础。

1.1 参数及模型基本特征

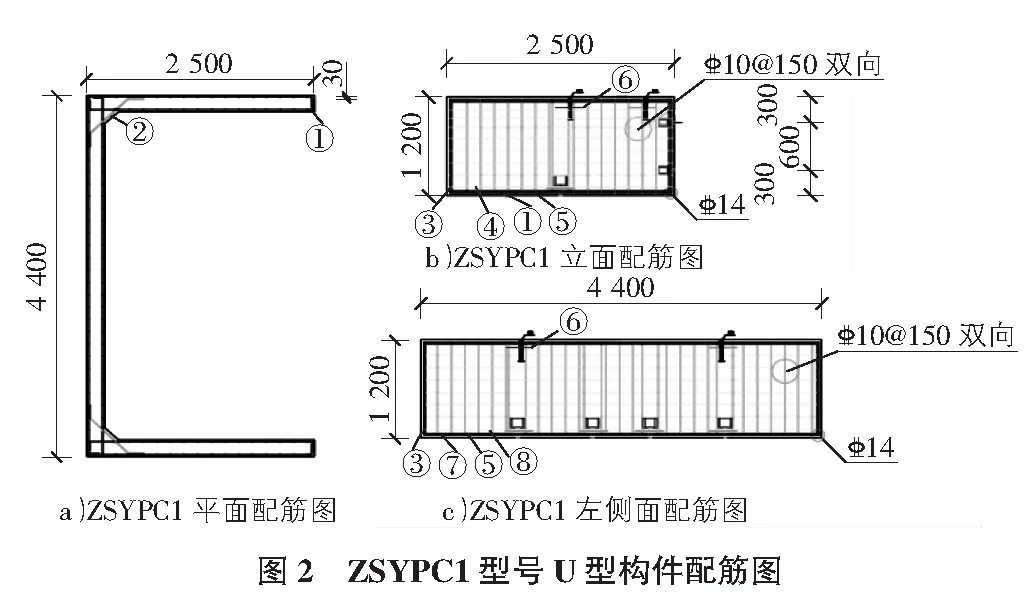

U型预制构件为ZSYPC1型号这种规格,构件的墙厚度为200 mm、宽为4 400 mm、侧宽为2 500 mm,高度为1 200 mm;U型构件配筋采用双层双向,主筋为HRB400,直径14 mm钢筋,分布钢筋为HRB400,直径10 mm钢筋,U型预制构件混凝土标号为C35。模型方井构件及相关尺寸如图1,图2所示。

1.2 U型构件装配式方井模型

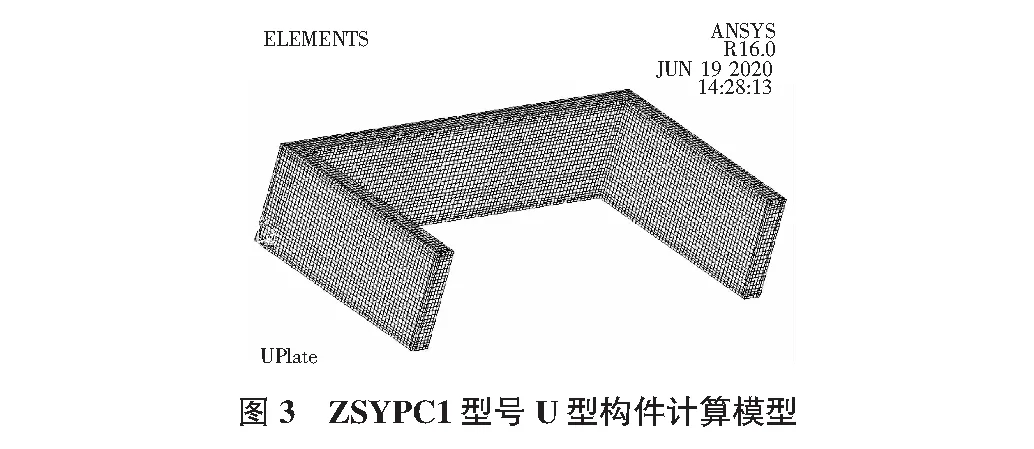

根据图3所示的几何图形,利用ANSYS16.0可建立装配式方井U型构件多线性各项同性硬化模型,混凝土采用Solid65建立模型,其中ZSYPC1型号U型构件模型共由43 890个节点及45 528个单元体组成,内部钢筋布置模型为钢筋双线性各向同性硬化塑性模型,采用Link8建立模型,如图4所示。模型边界条件:假设U型构件的最底部不发生任何竖向方向以及水平方向的位移,且不可旋转,以及U型构件的两侧支端端尾面不发生任何竖向方向以及水平方向的位移,且不可旋转;因此约束U型构件最底部水平方向的自由度以及竖向方向的自由度、U型构件两侧支端端尾面水平方向的自由度以及竖向方向的自由度,处理为ux,uy,uz约束;U型构件数值模拟约束条件的施加见图5。

2 U型构件不同工况下的数值模拟

通过数值模拟手段,对装配式方井工程不同工况进行模拟,对比不同工况下方井的工作效果,从而得出有益于指导工程实际的结论。

ZSYPC1型号的U型构件模拟工况如下:

工况一:土压力;U型预制构件在受水平土压力的影响作用,构件是否会发生水平方向的混凝土破坏以及U型板折断的现象。

工况二:土压力+水压力;在工况一的基础上,考虑U型装配式方井在半水情况下,水对方井内壁即U型板内壁的作用。

工况三:土压力+水压力+均布荷载;在工况二的基础上,考虑在装配式方井U型构件上方施加均布荷载,模拟U型构件是否会发生坍塌破坏。

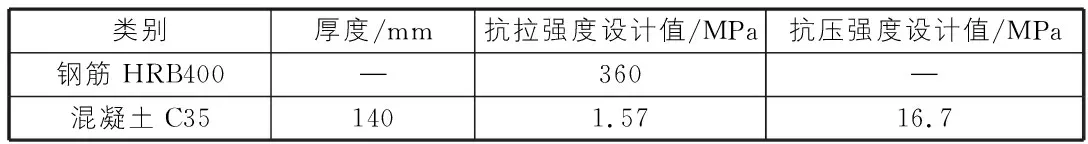

数值模拟中钢筋、混凝土的主要参数见表1,表2。

表1 主要对象物理力学参数(一)

表2 主要对象物理力学参数(二)

3 装配式方井U型构件模拟结果

3.1 不同工况下的模拟结果

3.1.1工况一

ZSYPC1型号U型构件在外侧底部所受到的土压力为135.936 kN/m,外侧顶部受到的土压力为76.464 kN/m,水平方向土压力在U型构件外侧顶部到底部之间呈线性梯形荷载分布,在ANSYS中ZSYPC1型号U型构件模拟工况一的荷载及约束施加如图6所示。

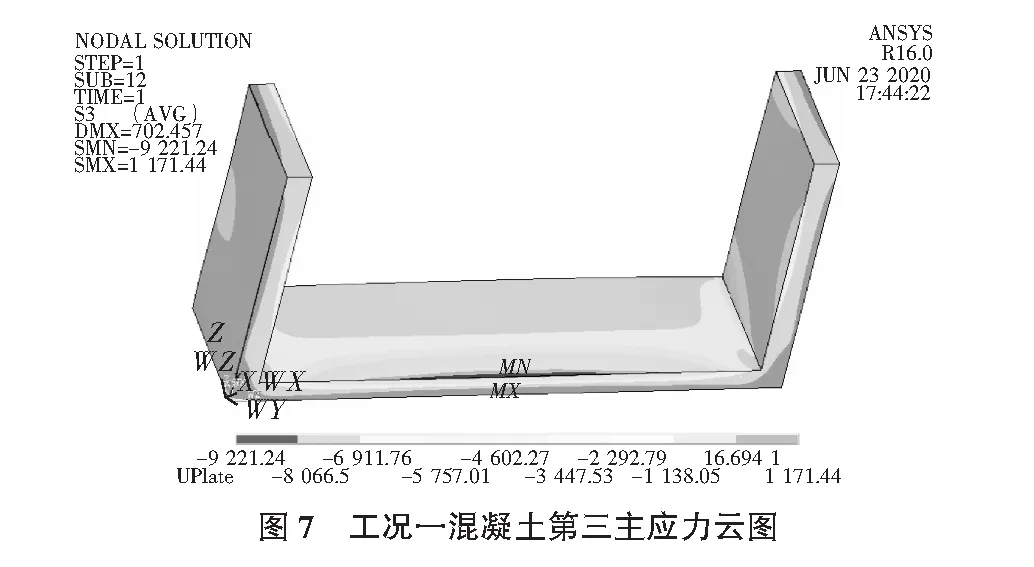

对ZSYPC1型号U型构件模型施加水平方向的土压力时,经过建立数值模型,最终求解出ZSYPC1型号U型构件在工况一的情况下混凝土第三主应力云图如图7所示。

3.1.2工况二

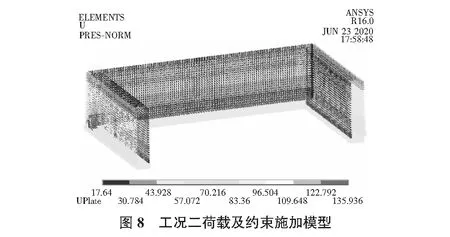

ZSYPC1型号U型构件在内侧底部所受到的水压力为23.52 kPa,顶部受到的水压力为11.76 kPa,水压力在U型构件内侧顶部到底部之间呈线性梯形荷载分布,在ANSYS中U型构件模拟工况二的荷载及约束施加如图8所示。

U型构件模型在工况一的基础上施加水平方向的水压力时,经过建立数值模型,最终求解出U型构件在工况二的情况下混凝土第三主应力云图如图9所示。

3.1.3工况三

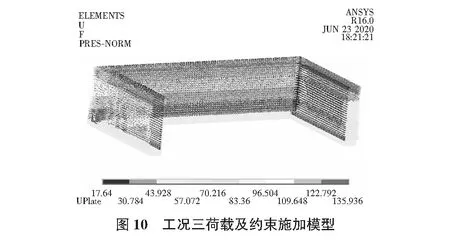

土压力+水压力+均布荷载;在工况二的基础上考虑到在装配式方井上方施加均布荷载时对U型构件所产生的影响,U型构件是否会发生坍塌破坏;在ANSYS中工况三的荷载及约束施加如图10所示。

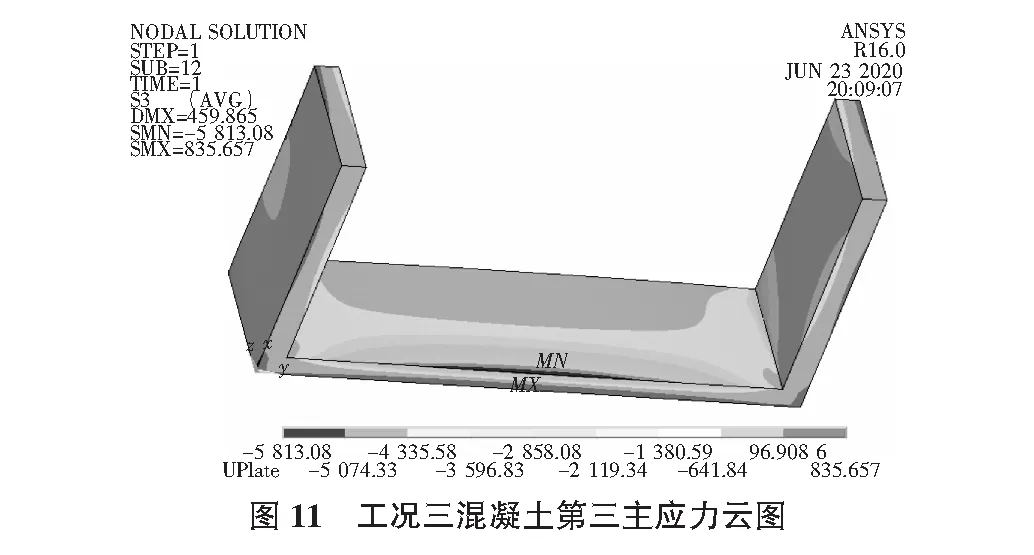

在工况二的基础上在U型构件上方施加均布荷载时,经过建立数值模型,最终求解出U型构件在工况三的情况下混凝土第三主应力云图如图11所示。

3.2 模拟结果分析结论

装配式方井U型构件在不同工况下,U型构件的混凝土变形位移以及所受到的压应力和拉应力均无明显的增幅,相较于工况二与工况三,工况一的变形位移与压应力和拉应力增幅更大一些,工况二与工况三的增幅接近;工况一、工况二与工况三的混凝土变形位移以及所受到的压应力和拉应力的变化增幅均在规范要求以内,故表面表明装配式方井U型构件在使用过程中不同工况下均具有足够的稳定性和承载性(如表3所示)。

表3 不同工况下U型构件力学相应表

由表3可知,装配式方井U型构件在不同工况下,U型构件的混凝土变形位移以及所受到的压应力和拉应力均无明显的增幅,相较于工况二与工况三,工况一的变形位移与压应力和拉应力增幅更大一些,工况二与工况三的增幅接近;工况一、工况二与工况三的混凝土变形位移以及所受到的压应力和拉应力的变化增幅均在规范要求以内,故表面表明装配式方井U型构件在使用过程中不同工况下均具有足够的稳定性和承载性[7,8]。

通过以上U型构件在不同工况下的数值模拟分析可知,U型构件的最大变形位移为0.070 2 mm,最大压应力为0.092 2 MPa,最大拉应力为0.011 7 MPa,满足规范GB 50010—2010混凝土结构设计规范的要求,故U型构件所产生的最大变形位移、最大压应力以及最大拉应力尚不足以对U型构件造成不可逆形变[9]。

4 结论与展望

1)装配式方井U型构件在不同工况下,U型构件的变形位移、拉应力、压应力以及抗剪承载能力均能满足规范GB 50010—2010混凝土结构设计规范的要求。2)通过数值模拟分析,在U型构件上方施加荷载时,构件的底部受到的应力相较于其他部位更为集中,故在装配式方井拼接过程中要尤为注意构件底部的连接,才能确保装配式方井的长期使用,避免装配式方井构件的破坏、变形。3)利用有限元ANSYS分析软件可以得到满足工程要求的数值解,可缩短设计工期、降低工程成本,解决工程中的结构分析问题。