基于视密度的煤气化渣水介质旋流炭-灰分离

李慧泽,董连平,鲍卫仁,王建成,樊盼盼,樊民强

(1 太原理工大学矿业工程学院,山西太原030024;2 太原理工大学煤科学与技术教育部与山西省重点实验室,山西太原030024)

煤气化技术是现代煤化工产业的龙头,是实现煤炭清洁高效利用的核心技术。我国每年产生超过3300 万吨的气化渣[1],目前其处置方式主要是堆存与填埋,尚未进行大规模的工业利用,这不仅带来了巨大的环保压力,还给企业带来很多的处理费用,严重制约煤气化行业的可持续发展。

气化渣主要由残炭和灰物质组成。残炭具备多孔特点,是制备吸附材料的理想原料,可用于制备活性炭、处理造纸废水[2]和洗煤废水[3]、改良土壤[4]、重金属降解[5]、制备催化剂[6]、制备除臭剂[7]和生物种群控制等[8],也可作为橡胶填料中的一种成分来改善其固化性能和力学性能[9]。灰物质主要成分包括SiO2、Al2O3、CaO、Fe2O3等,是制备传统建工建材产品的优质原料,也可用于制备高强度的聚合物复合材料[10]、陶瓷[11]、改性聚乙烯复合材料[12]和介孔玻璃微球等[13]。

煤气化渣的利用途径主要集中在灰物质的利用或残炭的利用两个方面,但残炭的存在会限制灰物质的利用,灰物质的存在也同样限制残炭的利用。因此,煤气化渣的炭-灰分离是实现其分质利用的基础。

目前炭-灰分离的方法研究以浮选为主,研究对象主要为煤气化渣中残炭含量较高的细渣。张晓峰等[14]从气化渣特性角度对气化渣浮选的可行性进行了综述。刘冬雪等[15]在利用浮选精炭制备活性炭的研究中利用煤油和2 号油浮选得到了烧失量85.03%的精炭,产率为21.81%(本文均为质量分数)。胡俊阳等[16]在利用浮选精炭处理染色废水的研究中利用2号油和煤油浮选得到了含碳量88.92%的精炭,产率为16.12%。赵世永等[17]研究了超声波预处理矿浆、捕收剂与起泡剂用量对Texaco 气化渣浮选的影响,其可燃体回收率最高可达7.33%。葛晓东[18]对比研究了浮选机和浮选柱对气化细渣的分选影响,结果显示浮选柱的浮选完善指标高于浮选机,浮选柱所得精矿灰分可达23.66%(本文均为质量分数),产率可达54.91%。Guo 等[19]研究了三段泡沫浮选法对气化渣分选的影响,并对浮选残炭和气化渣原样的特性进行了分析。该方法最终所得精矿的碳回收率和烧失量分别为52.65%和64.47%。浮选技术对气化渣提碳及高灰物质脱碳具有一定分离效果,但由于气化渣中存在一些粒度较大的颗粒,特别是残炭多孔隙等原因导致药剂用量较大甚至浮选难以实现,目前尚不具备工业应用的条件。寻求一种粒度适应范围宽且分离成本较低的炭-灰分离方法对煤气化渣的分质利用具有重要的现实意义。

本文依据煤气化渣中残炭与灰物质的密度差异,提出利用水介质旋流器对气化渣进行炭-灰分离的思路,通过分析煤气化渣不同密度组分的性质,确定气化渣水介质旋流炭-灰分离的可行性,试验研究了水介质旋流器不同结构参数对分选效果的影响规律,研究结果对于实现气化渣的低成品精准分离及资源化利用具有重要指导意义。

1 样品物性与重选可行性分析

样品采自宁夏宝丰能源集团股份有限公司某气化厂气化黑水经絮凝、沉降、脱水后的细渣,采回后自然风干混均,供后续试验和分析用。

1.1 粒度分布

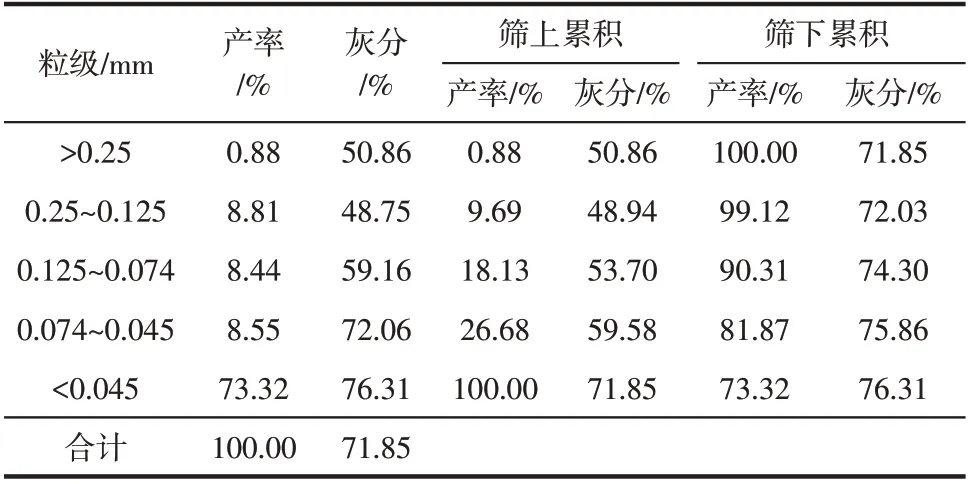

对样品进行湿法筛分,其粒度组成见表1。

表1 试验物料粒度组成(质量分数)

宝丰气化细渣以细粒为主,<0.074mm 粒级含量占81.87%,灰分75.86%;>0.074mm 粒级灰分53.70%,存在分选的必要性及价值。本文主要考查>0.074mm 粒级重力分选的可行性及水介质旋流分选的效果。

1.2 样品物性分析

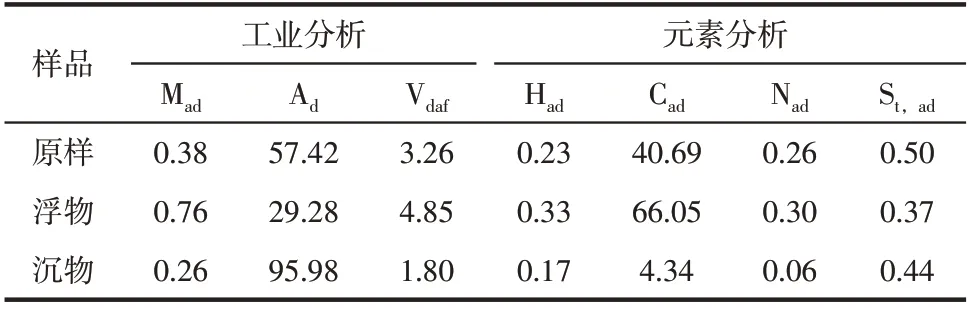

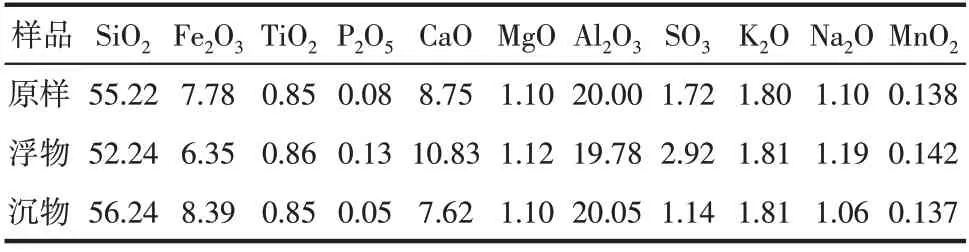

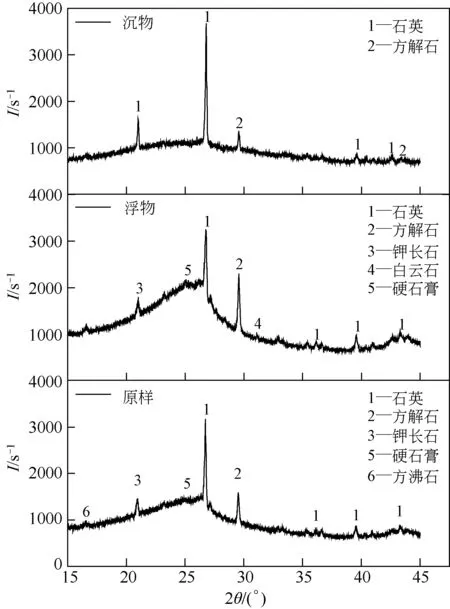

将>0.074mm 粒级烘干后样品利用密度为2.2g/cm3的重液进行浮沉,分为浮物与沉物,浮物产率为58.23%。为了解原样、浮物、沉物的矿物质组成成分,为后续煤气化渣的分质利用提供基础,对原样、浮物、沉物进行工业分析、元素分析、灰成分分析以及XRD 分析。结果见表2、表3,XRD分析结果如图1所示。

表2 工业和元素分析结果(质量分数) 单位:%

表3 灰成分分析结果(质量分数) 单位:%

图1 样品XRD分析

由工业与元素分析结果可知浮物灰分29.28%、碳元素含量66.05%、沉物灰分95.98%、碳元素含量4.34%,初步证明了按密度实现炭-灰分离的可行性。

由灰成分分析可知,样品灰分组成均以SiO2、Al2O3、Fe2O3、CaO 为主,以灰分含量折合到原样、浮物与沉物时,Si、Al、Fe、Ca四种元素在沉物中得到富集,浮物中相对较少。XRD 图中标出的均为晶体结构的矿物质,其中20°~30°之间存在的宽峰为非晶体物质,以无定形碳为主[20]。原样中以石英、钾长石、方解石、方沸石、硬石膏和无定形碳为主;沉物中以石英和方解石为主,无定形碳几乎没有;浮物中无定形碳含量明显增多。通过灰成分分析与XRD 分析同样证明了气化渣可以通过密度差异实现炭-灰分离。

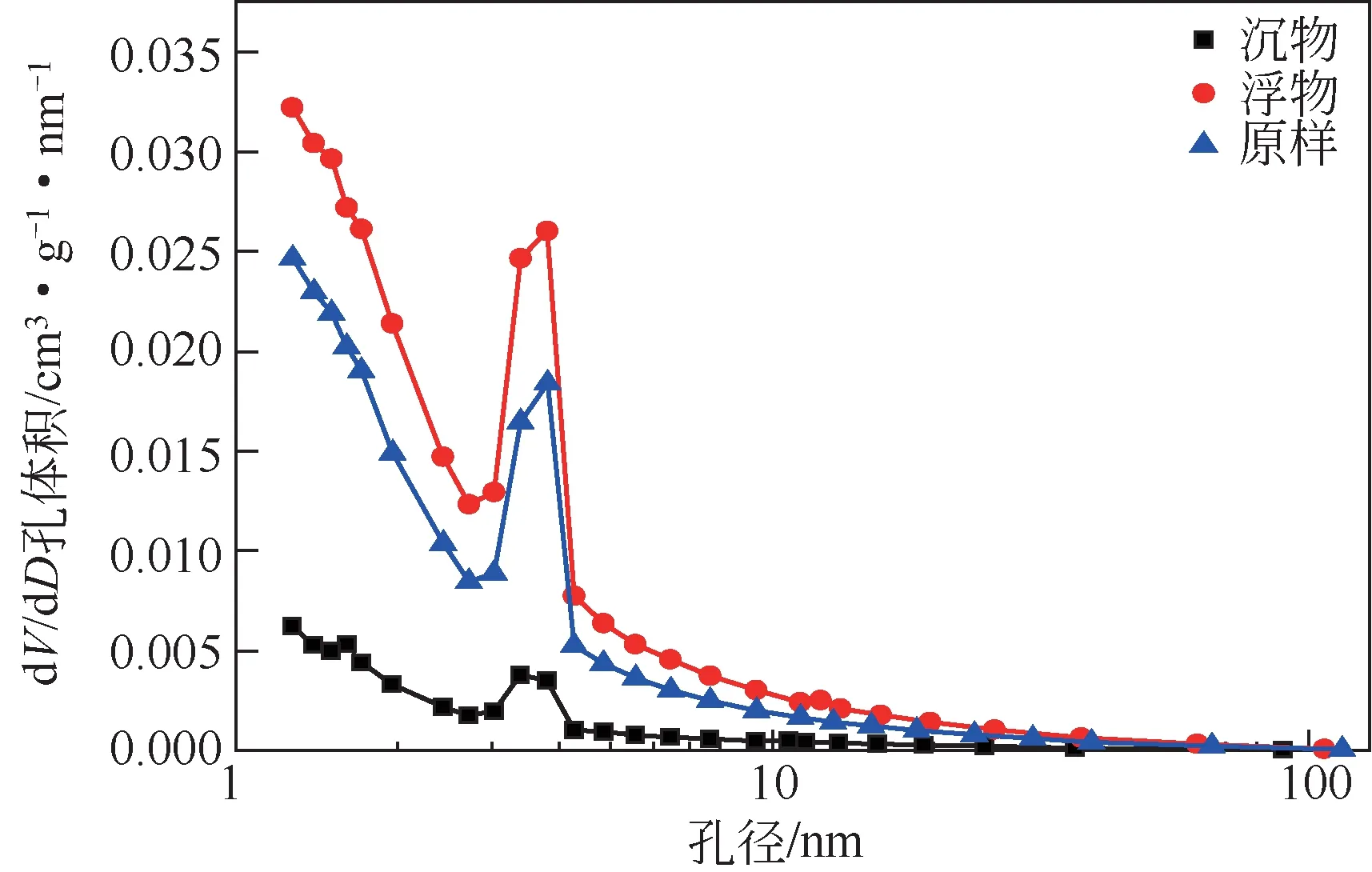

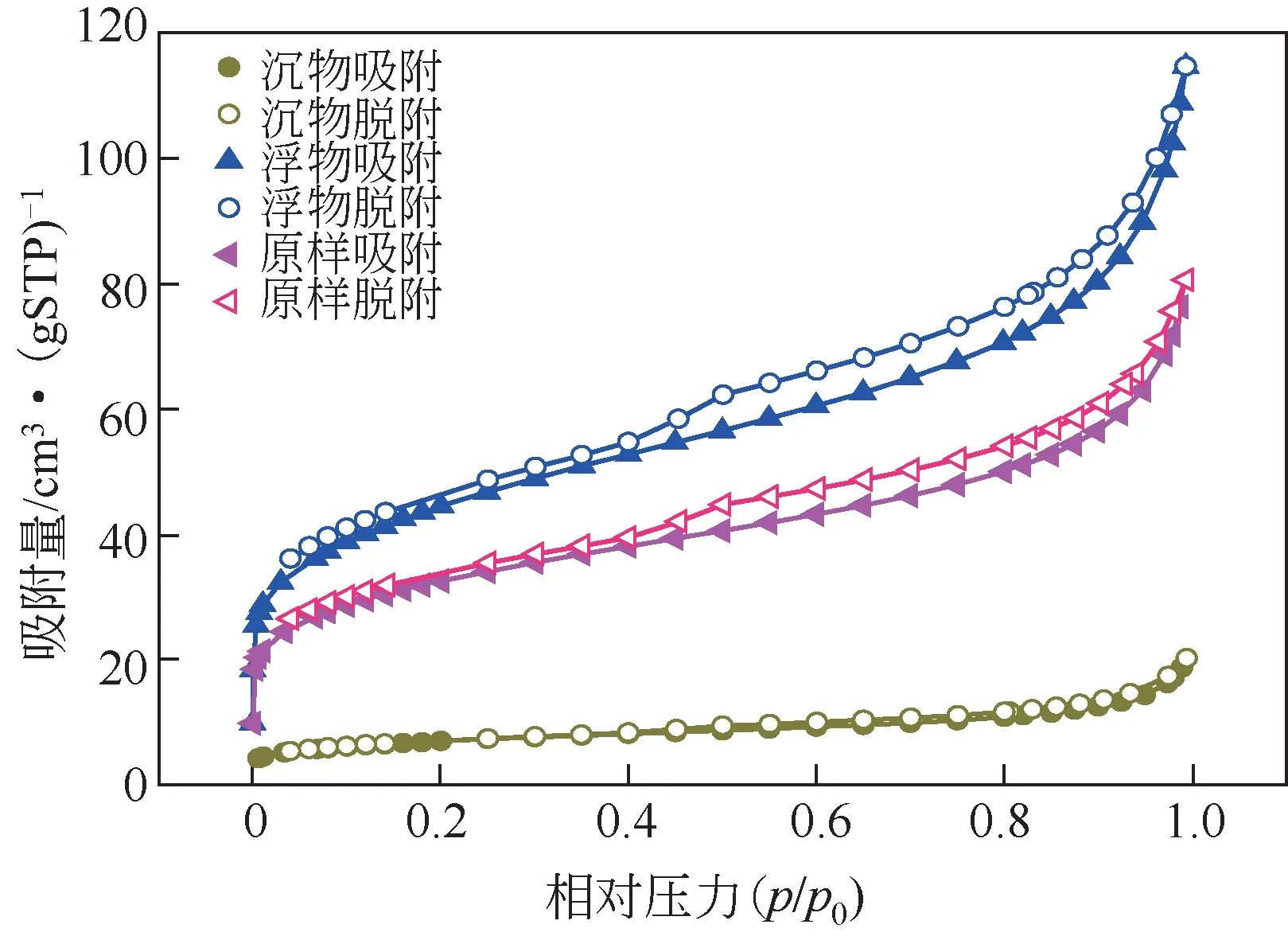

使用ASAP-2460 比表面积测定仪对原样、浮物与沉物的孔结构进行测定,结果见表4与图2。3种物料的吸附-脱附曲线如图3所示。

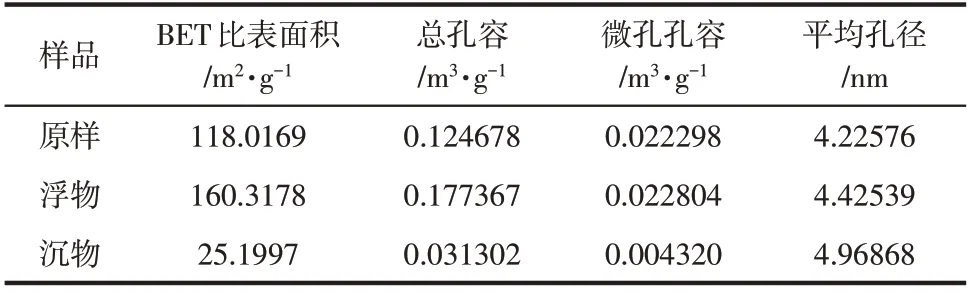

表4 孔结构参数表

图2 孔径分布

图3 吸附-脱附曲线

从孔径分布图可以看出3种物质均以中微孔为主。原样和浮物的吸附-脱附曲线属于Ⅳ类等温曲线,反映出其中存在中孔结构。浮物的孔隙体积和比表面积均远大于沉物,浮物的吸附性能较原样有较大提高,沉物基本无吸附性。从后续利用角度,浮物可作为制备活性炭的前体,而沉物可作为建材使用,为煤气化渣分质利用提供了可能。

1.3 视密度分选可行性

由于低密度浮物具有较大的孔体积而沉物基本不存在孔体积,当二者浸于水中时,其视密度的差异较真密度差异增大,致使重力分选评定系数变大,使在水介质中分选更容易实现。

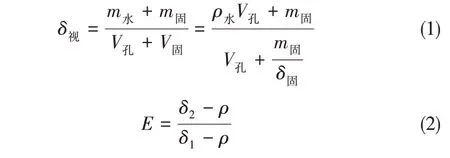

煤气化渣在水介质中的视密度计算见式(1),物料重力分选可选性评定系数计算见式(2)。

式中,ρ水为水介质密度;V孔为固体孔体积;δ固为固体真密度;m固为固体质量;δ1为低密度物的密度;δ2为高密度物的密度;ρ为分选介质密度。

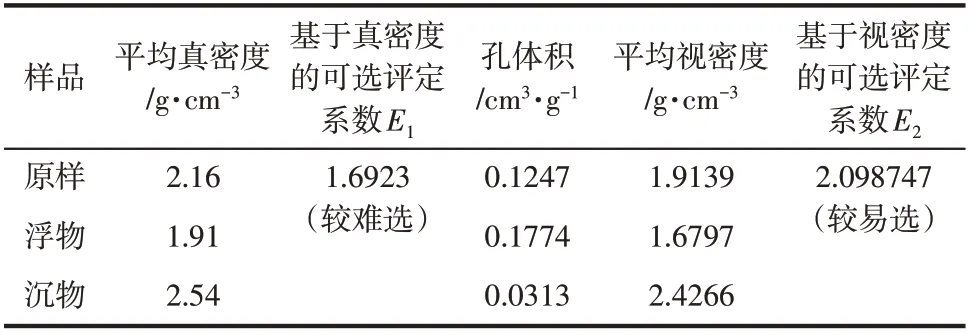

对煤气化渣原样、浮物、沉物进行真密度测定,结合其孔体积计算浮物与沉物在水介质中的重力分选可选性评定系数见表5。

表5 煤气化渣可选性分析

由测定与计算结果可以看出,由于浮物与沉物孔体积差异的影响,重力分选可选性评定系数由1.6923增加至2.0987,可选性等级由较难选改变为较易选,为煤气化渣的水介质分选创造了条件。

2 试验装置及方法

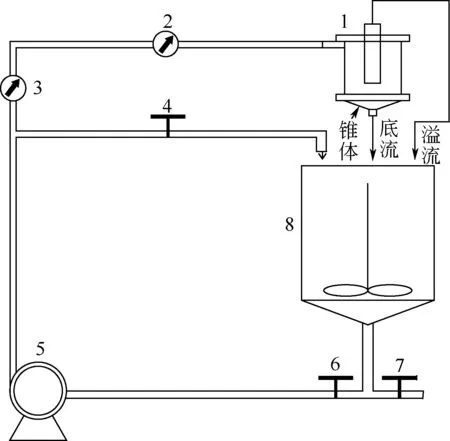

水介质旋流分选系统如图4所示,包括水介旋流器、压力表、流量计、渣浆泵、搅拌桶等。

在搅拌桶内配制成一定浓度的煤气化渣矿浆,经搅拌混合均匀后由渣浆泵以一定压力切向给入水介质旋流器,不同性质颗粒被分离成底流与溢流产品。入料压力与矿浆流量可通过变频器调整电机转速进行控制,压力与流量由压力表与电磁流量计在线显示。待系统工况稳定后,同时间段内接取底流与溢流产品进行筛分、过滤、烘干、称重、化验,计算各粒级产率与灰分作为评定煤气化渣炭-灰分离的直观指标,溢流可燃体回收率、灰分回收率、综合效率作为分离效果指标。

图4 试验系统

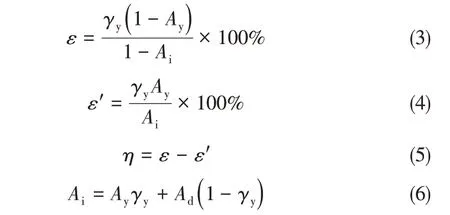

可燃体回收率是反映溢流产品相比原料对可燃炭的回收程度,计算公式见式(3)。灰分回收率是反映溢流产品相比原样对不可燃灰分的回收程度,计算公式见式(4)。综合效率是评定分选效果的一个常用指标,是可燃体回收率与灰分回收率的差值,常用符号η表示,见式(5)。计算入料灰分的计算公式见式(6)。

式中,ε 为可燃体回收率;ε′为灰分回收率;γy为溢流产率;Ay为溢流灰分;Ai为计算入料灰分;Ad为底流灰分。

3 结果与分析

旋流器内流体的流动形式为典型的三维双螺旋运动,不同密度与粒度的颗粒在其中的分离主要受流场中静态压力、湍流强度、切向速度、轴向速度等因素的影响。密度大或粒度粗的颗粒由于受到的离心力较大,进入外旋流向下运动从底流口排出,而密度小或粒度细的颗粒由于受到的离心力较小,难以克服旋流器内液体向心曳力作用,集中在旋流器中心区域跟随内旋流从中心溢流管排出[21]。水介质旋流器入料压力的增大会导致静态压力和切向速度的增大,并对不同径向范围的轴向速度产生影响。溢流管插入深度的增加对静态压力和切向速度影响微小,但引起轴向速度和湍流强度的增加。溢流口直径和底流口直径的增大会造成静态压力的减小,最大切向速度点附近切向速度和不同径向范围轴向速度的变化,并引起湍流强度降低。锥体角度越大,流体向下流动受到的阻碍越大,从而产生更多的溢流。上述诸因素在煤泥分选过程中对分选效果均有较明显的影响[22]。

本文试验研究包括单因素影响试验与响应曲面试验两部分。单因素试验确定入料压力、溢流管插入深度、溢流口直径、底流口直径及旋流器锥体角度对气化渣炭-灰分离的影响规律;响应曲面试验用于确定各因素的交互作用及对分选指标影响的定量关系。

3.1 单因素试验

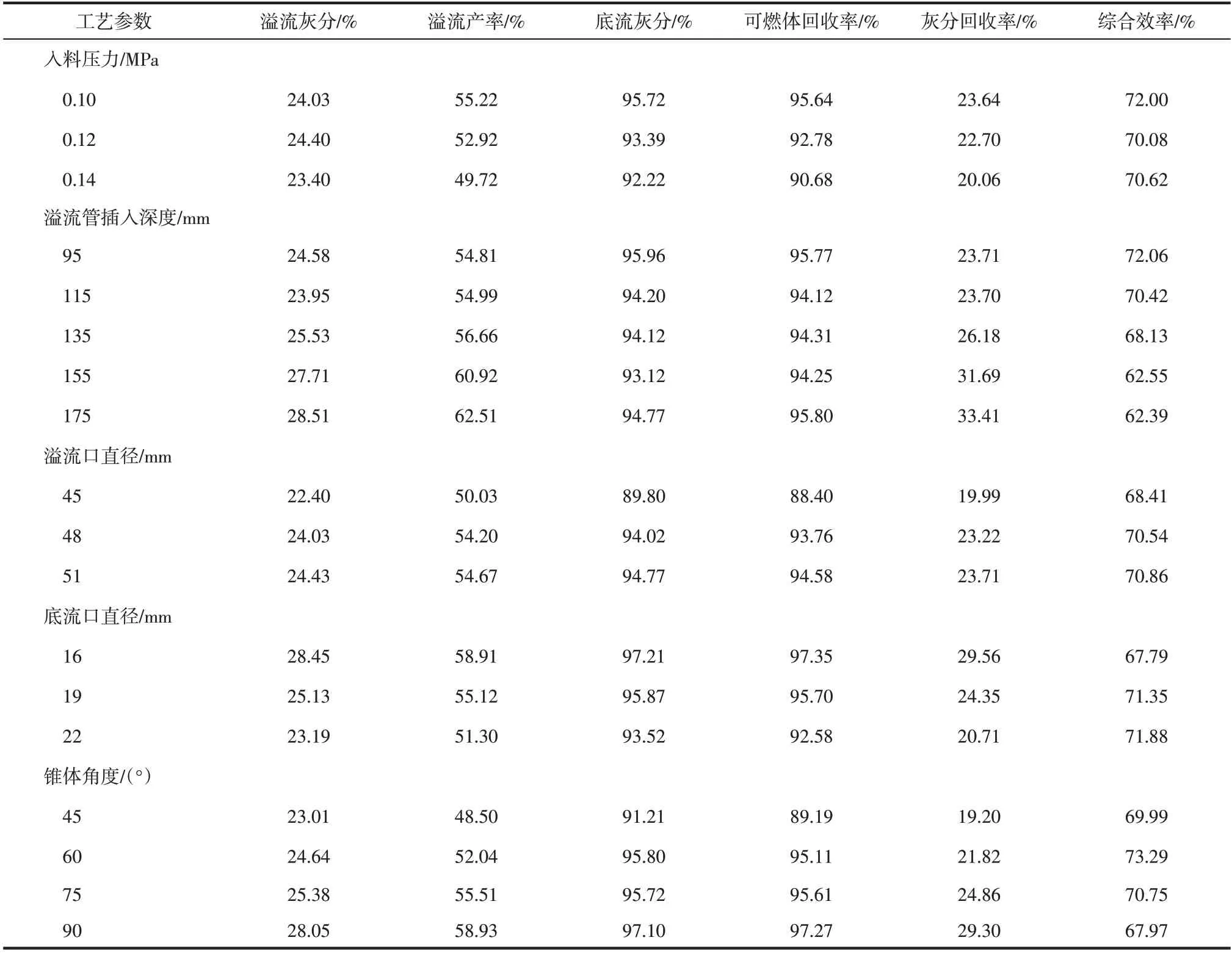

在其他参数不变情况下,分别改变入料压力、溢流管插入深度、溢流口直径、底流口直径与锥体角度,考察各因素对炭-灰分离效果的影响规律。试验结果见表6。由试验结果得到结论如下所述。

(1)入料压力对分选效果的影响不大,溢流灰分在24%左右,底流灰分在90%以上,在压力0.10MPa时可燃体回收率与灰分回收率略大,综合效率最高。

(2)随溢流管插入深度增加,溢流灰分增加,溢流产率增加,底流灰分变化不大,可燃体回收率变化不大的情况下,灰分回收率显著增加,导致分选综合效率下降,所以溢流管插入深度不宜过大。

(3)随溢流口直径增加,溢流灰分与底流灰分增加,在溢流口直径45mm 时,底流灰分小于90%,可燃体回收率与综合效率均较低,因此溢流口直径不宜过小。

(4)随底流口直径增加,溢流灰分与底流灰分明显下降,分选综合效率提高,在底流口直径22mm 时,溢流灰分较低为23.19%,底流灰分93.52%,综合效率较高,因此底流口直径不宜太小。

(5)随锥体角度增大,溢流灰分与底流灰分明显增加,分选综合效率先增加而后降低,在锥体角度为60°时,分选综合效率最高。

表6 单因素试验结果

3.2 曲面响应试验

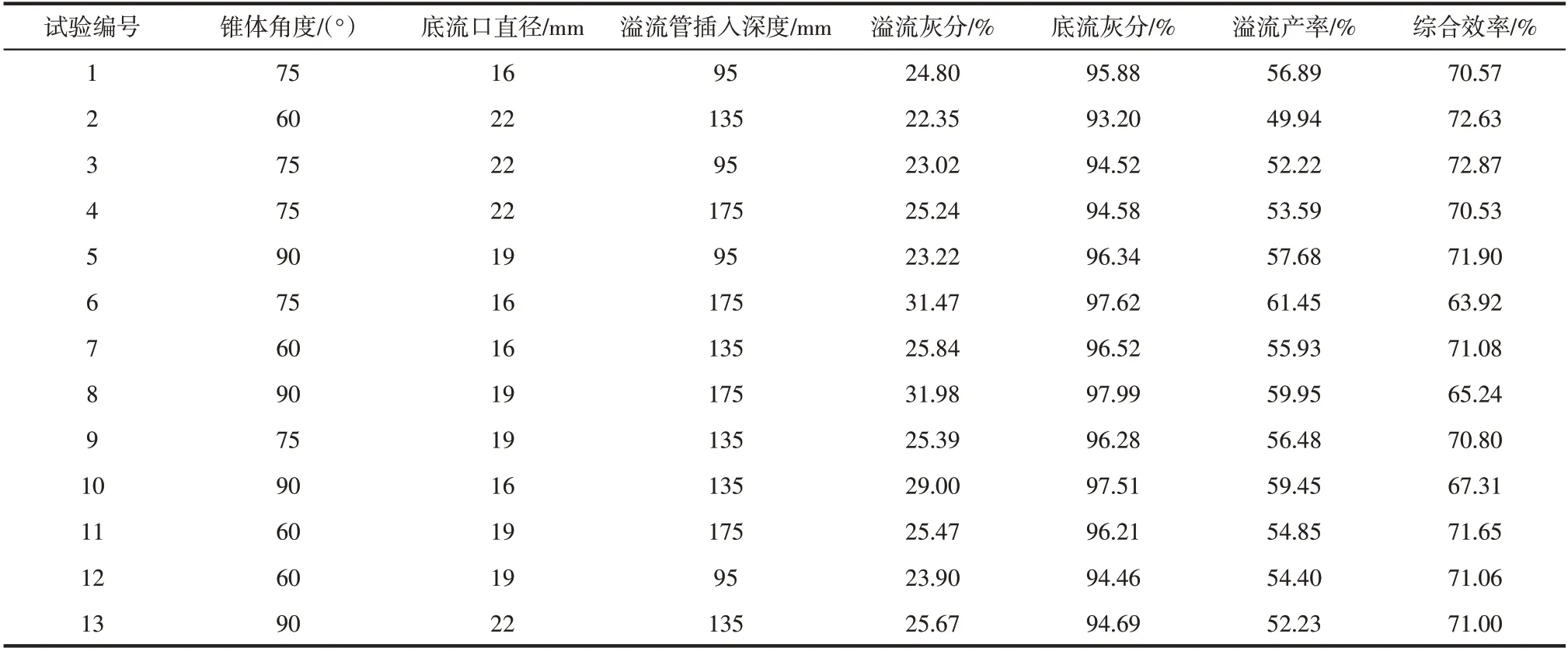

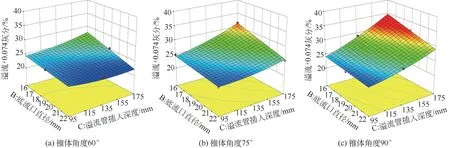

根据单因素试验结果,水介质旋流器锥体角度、底流口直径及溢流管插入深度对煤气化渣炭-灰分离效果影响明显,所以采用这3 个参数作为因素,利用Design-Expert软件设计了13组试验,不同条件下的试验结果见表7。通过软件分析因变量溢流灰分(Y1)、底流灰分(Y2)、溢流产率(Y3)、综合效率(Y4)与结构参数自变量锥体角度(A)、底流口直径(B)、溢流管插入深度(C)的定量关系。

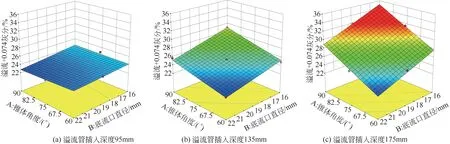

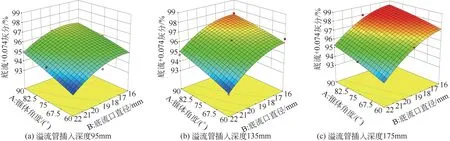

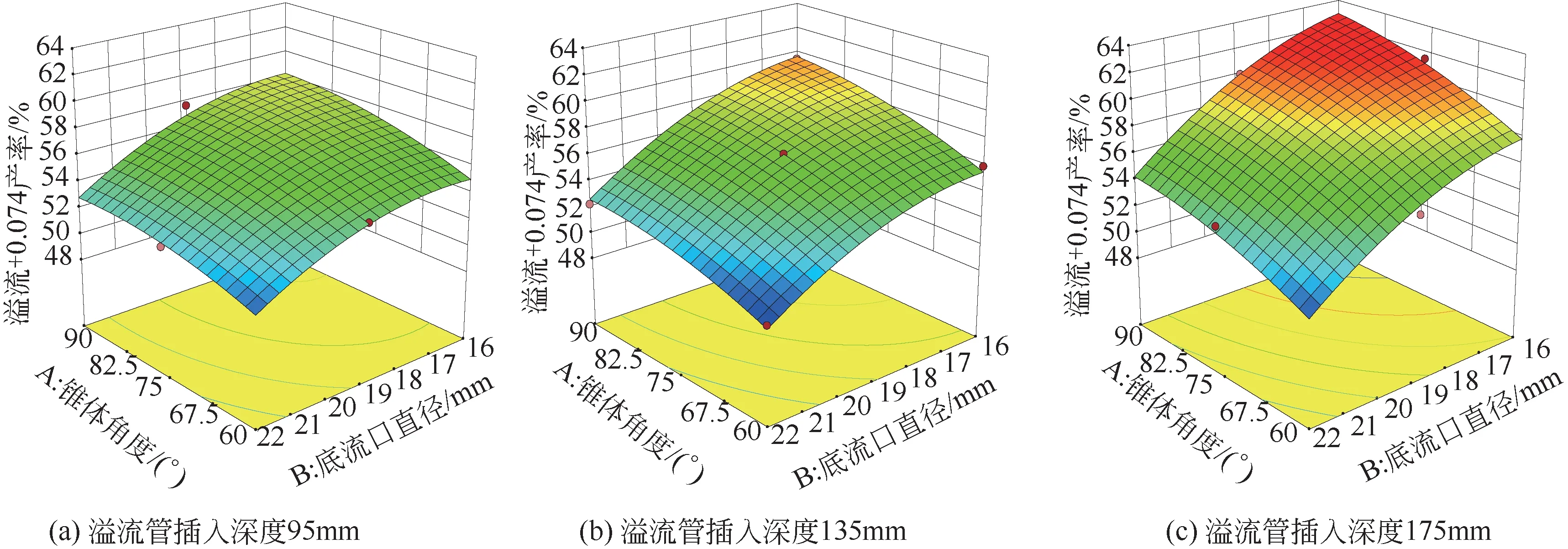

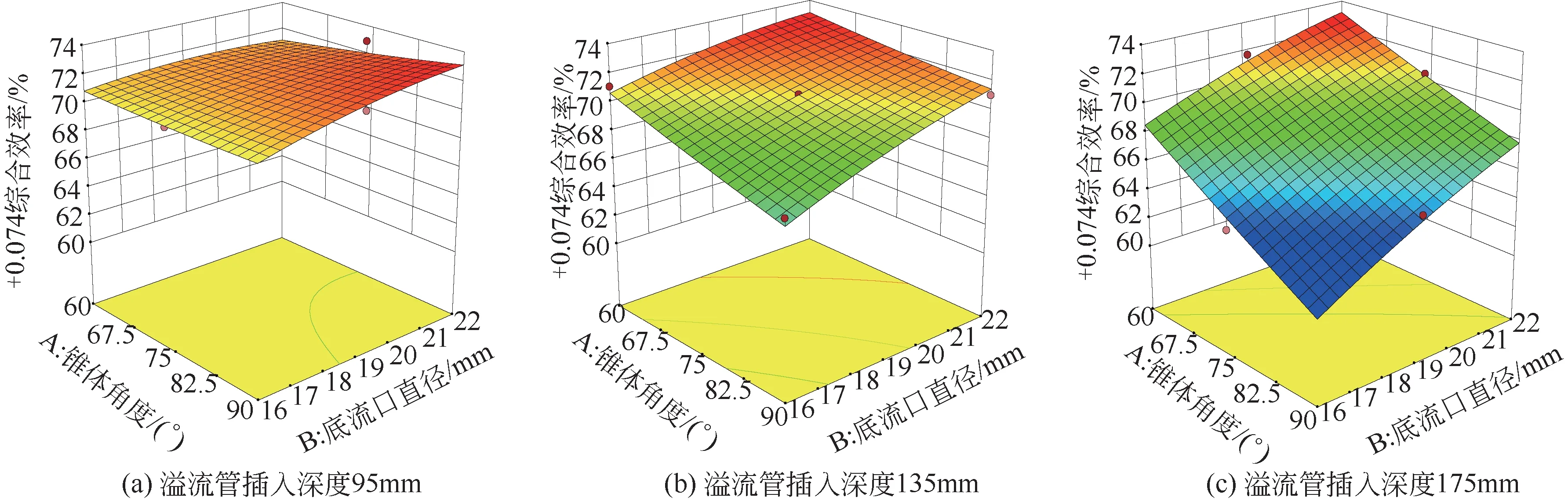

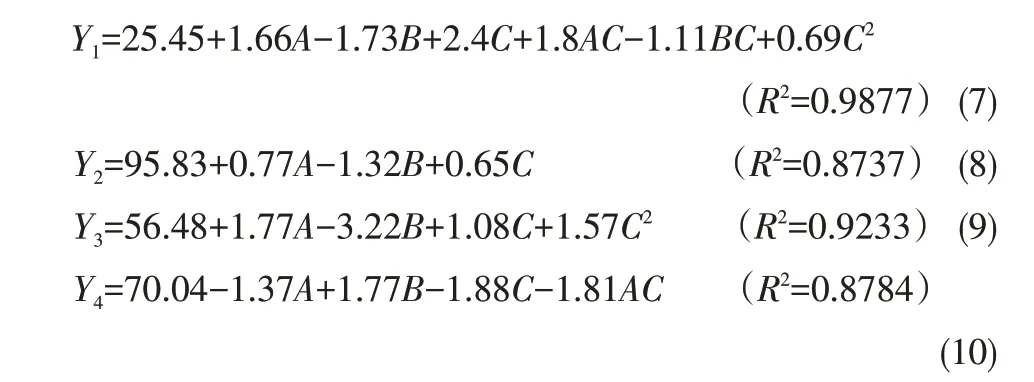

选用二阶多项式模型,对分选结果进行拟合,未剔除不显著项时响应曲面图形如图5~图8所示。

由图5可见,随溢流管插入深度增加,溢流灰分增加;在溢流管插入深度较浅时,锥体角度与底流口直径对溢流灰分的影响不明显,在溢流管插入深度较深时,锥体角度与底流口直径对溢流灰分的影响明显;随锥体角度的增大及底流口直径的减小,溢流灰分增加。

表7 曲面响应试验结果

图5 溢流灰分影响曲面

图6 底流灰分影响曲面

图7 溢流产率影响曲面

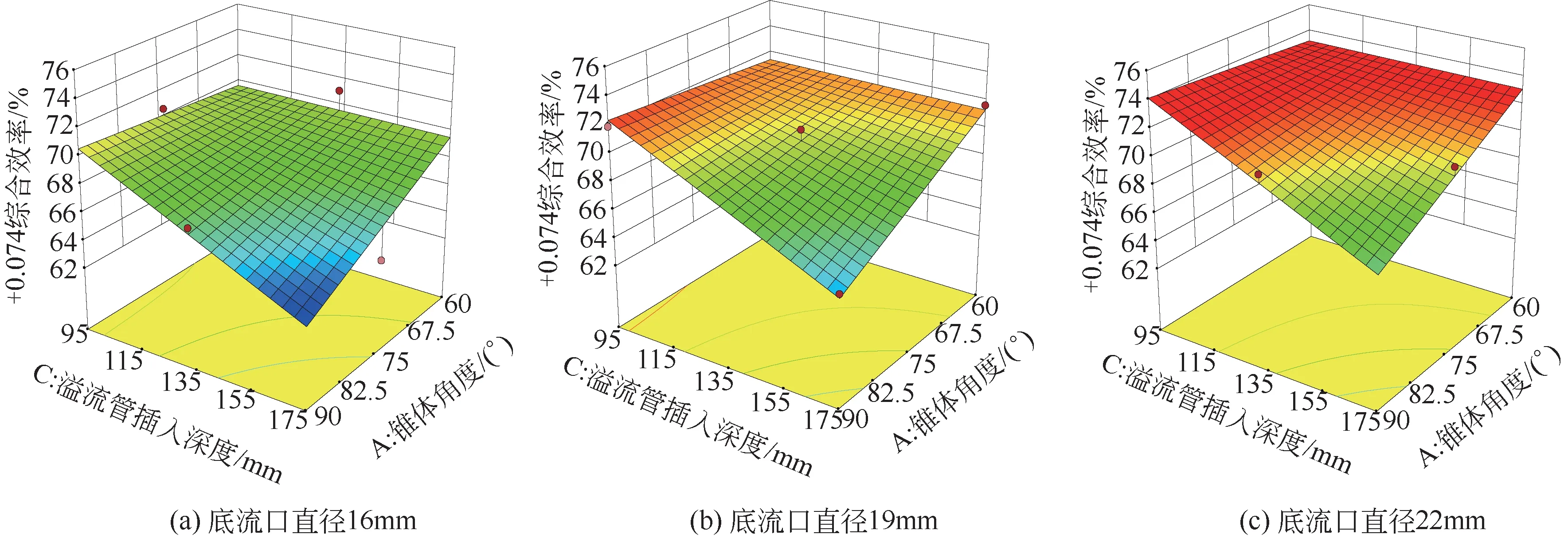

图8 分选综合效率影响曲面

由图6可见,随溢流管插入深度增加,底流灰分增加;在溢流管插入深度较深时,锥体角度与底流口直径对溢流灰分的影响更明显,随锥体角度的增大及底流口直径的减小,底流灰分增加。

由图7可见,随溢流管插入深度增加,溢流产率增加;在溢流管插入深度较深时,锥体角度与底流口直径对溢流产率的影响更明显,随锥体角度的增大及底流口直径的减小,溢流产率增加。

由图8 可见,在溢流管插入深度较浅时,各结构下的分选综合效率均较高,锥体角度与底流口直径的影响不明显。在溢流管插入深度较深时,随锥体角度的变小和底流口直径增大,综合效率增加。

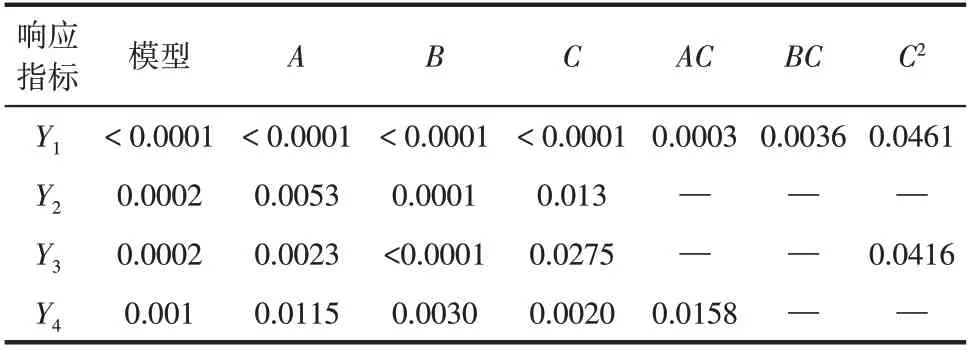

响应面回归模型及各项的可靠性评判依据分别为R2(可决系数)和P。拟合优度检验中,R2越接近1 代表模型越显著,响应面与实际值间差异越小。P是检验各因子显著程度的标准。P<0.05表示显著,P<0.01表示非常显著[23]。对试验结果进行二次多项式多元回归拟合得到各模型方程,并依据P对不显著项逐项剔除,得到各因变量与自变量的模型方程和对应的R2如式(7)~式(10)。各响应面模型及各项的P见表8。

表8 响应面模型P值

从R2来看,各模型的方程拟合程度较高。Y1、Y2、Y3、Y4方程的P 均小于0.05,说明各个模型的方程均是显著的。

通过模型方程与表8可知,锥体角度、底流口直径与溢流管插入深度各自对分选存在显著影响。对溢流灰分Y1影响显著的交互项为AC(锥体角度与溢流管插入深度)和BC(底流口直径与溢流管插入深度);底流灰分Y2无影响显著的交互项;溢流产率Y3无影响显著的交互项;对综合效率Y4影响显著的交互项为AC (锥体角度与溢流管插入深度)。

不同底流口直径下溢流管插入深度和锥体角度对溢流灰分的交互影响如图9所示。可以看出,同一锥体角度下,随着溢流管插入深度的增加,溢流灰分逐渐增加。不同锥体角度下,溢流管插入深度对溢流灰分的影响程度不同。锥体角度较大时,溢流管插入深度引起的溢流灰分变化幅度大于锥体角度较小时。相同溢流管插入深度时,随着锥体角度的增大,溢流灰分逐渐增加。溢流管插入较深时,锥体角度的增大引起的溢流灰分变化幅度大于溢流管插入较浅时。比较图9(a)~(c)可知,底流口直径增大时,曲面趋于平缓,溢流灰分整体降低。

不同锥体角度下底流口直径和溢流管插入深度对溢流灰分的交互影响如图10 所示。相同底流口时,随着溢流管插入深度的增加,溢流灰分不断增加。不同底流口时,溢流管插入深度的变化对溢流灰分的影响程度不同。底流口较小时,溢流管插入深度对溢流灰分的影响大于底流口较大时。相同溢流管插入深度时,随着底流口的增大,溢流灰分逐渐降低。不同溢流管插入深度时,底流口对溢流灰分的影响程度不同。溢流管插入较深时,底流口直径对溢流灰分的影响大于溢流管插入深度较浅时。比较图10(a)~(c)可知,锥体角度增大时,曲面陡峭程度增加,溢流灰分整体升高。

不同底流口直径下溢流管插入深度和锥体角度对综合效率的交互影响如图11 所示。不同锥体角度下,溢流管插入深度对综合效率的影响程度不同。锥体角度较大时,溢流管插入深度对综合效率影响程度大于锥角较小时。锥体角度90°时,随着溢流管插入深度增加,综合效率呈下降趋势。不同溢流管插入深度时,锥体角度对综合效率的影响程度和影响规律不同。当溢流管插入175mm 时,随着锥体角度的增加,综合效率大幅下降;当溢流管插入深度95mm时,随着锥体角度的增加,综合效率呈现略微上升。比较图11(a)~(c)可知,底流口直径增大时,曲面趋于平缓,综合效率整体升高。

图9 AC对溢流灰分的影响

图10 BC对溢流灰分的影响

图11 AC对综合效率的影响

4 结论

(1)煤气化渣不同密度组分性质不同,低密度浮物固定碳含量高且孔隙发达,高密度沉物灰含量高且基本不存在孔隙。按密度分离后产品碳含量与吸附性能的显著区别为气化渣分质利用提供了条件。由于孔隙的影响,浮物与沉物在水介质中视密度差异大,重力分选可选性变好。

(2)浮选法本身会造成药剂污染和费用。气化渣的多孔特点还造成了浮选药剂消耗大及孔隙内药剂难回收的新问题。因此,对于煤气化渣的分选,水介旋流分选法比浮选法更加经济环保。同时,水介旋流分选法具有设备结构简单、分选效率高、分选效果好等优点。

(3)通过单因素试验确定了各参数对煤气化渣炭-灰分离效果的影响规律,经分析认为溢流管直径取51mm、溢流管插入深度取90mm、底流口直径取22mm、锥体角度在60°时分选效果好,综合效率可达到70%以上。

(4)水介质旋流器对煤气化渣>0.074mm粒级炭-灰分离效果良好,溢流灰分可控制在25%以下,底流灰分大于95%,分选综合效率可以达到70%以上。

(5)通过响应曲面试验与分析得到了锥体角度、溢流管插入深度及底流口直径对溢流灰分、底流灰分、溢流产率及综合效率的模型方程,并分析了结构参数的交互作用,为水介质旋流器分选效果预测与结构参数的选择提供了依据。