粉煤灰制备氧化铝的过程研究进展

史永利,周 玮

(山西大学 化学化工学院,山西 太原 030006)

随着中国工业化和城市化发展,电力需求日益增长,电力来源中火力发电占比最高,以2019年第一季度为例火力发电占全国总发电量的75.58%。火力发电主要以煤炭的燃烧作为动力来源。煤炭燃烧会产生以铝、铁、硅的氧化物为主要成分的固体废物——粉煤灰[1]。中国是煤炭消费大国,所以粉煤灰产量很大,预计2021年粉煤灰产生量在5.5×109~5.7×109t。大量粉煤灰排入大气会造成扬尘污染,堆积会占用土地并使土地退化,浪费污染土地资源,排入水中会造成河流淤塞,其中的有害化学物质会破坏生态环境。

合理利用固体废物使其变废为宝既能避免其污染、破坏环境又能实现资源的持续利用。在粉煤灰的主要成分中氧化铝是重要的资源,随着中国电解铝、陶瓷、医药、电子等行业的快速发展,对氧化铝需求量巨大。中国氧化铝大量依赖进口,氧化铝对外依存度高达47.3%。因此,发展粉煤灰回收氧化铝工业前景非常乐观[2-7]。

目前,粉煤灰回收氧化铝主要分为酸法、碱法、酸碱联合法以及铵法四大类。作者将分别简要介绍这四大类方法的基本工艺流程,并论述其在能耗、设备成本、回收利用率、所得产品纯度以及废渣废气产生量等方面的优缺点,并展望其在未来工业实际应用的可能性和发展前景。

1 粉煤灰提取氧化铝工艺

1.1 粉煤灰酸法提取氧化铝

1.1.1 硫酸法

硫酸浸取法[6-12]是以浓硫酸对粉煤灰进行溶解,分离掉不溶于浓硫酸的硅的氧化物,得到含铝提取液,再将提取液浓缩结晶制得硫酸铝晶体,最后将其经过焙烧工艺过程制备氧化铝。李来时等[7]对粉煤灰的硫酸浸取法进行研究,发现了该方法的最佳实验条件为溶出温度85~90 ℃,溶出时间40~90 min,硫酸铝溶液在110~120 ℃浓缩得到硫酸铝晶体,在810 ℃下煅烧4~6 h制备得到氧化铝。此时氧化铝的回收率达到最高,可达93.2%。范艳青等[12]对粉煤灰硫酸化焙烧提取氧化铝工艺的焙烧温度、焙烧时间、酸矿比进行研究,得出其最佳的工艺条件为焙烧温度320 ℃,焙烧时间2 h,酸矿质量比1.6。在该条件下粉煤灰氧化铝浸出率可达87%。

硫酸法工艺原理简单,氧化铝的回收利用率较高,能耗较低,但需要设备有很强的耐酸腐蚀能力。综合来看适合工业生产具有广阔的工业化前景,国内对此类方法研究较多,但并未有大规模工业化实际应用。

1.1.2 盐酸法

盐酸法中最有代表性的是吉林大学和神华集团有限责任公司联合开发的“一步酸溶法”氧化铝提取工艺[13]。该工艺不仅能提取粉煤灰中氧化铝,同时还能提取出硅、铁、镓等产物,实现粉煤灰的综合利用。其主要的工艺流程见图1。

图1 一步酸溶法工艺流程图

该方法将粉煤灰与盐酸混合在低温下进行酸溶,除去粉煤灰中的含硅废渣得到粗提取液。粗提取液中主要含有铝、铁、钙等金属离子,利用树脂对铁、钙离子的高效选择性除去并收集制成有价值产物。树脂除杂后的精提取液再经过浓缩结晶得到氯化铝晶体,最后经过焙烧得到氧化铝。焙烧所得氯化氢废气可被水吸收得到盐酸重复利用。

一步酸溶法所得氧化铝回收利用率大于85%,其他金属元素铁、钙等回收利用率也能超过80%。工艺流程中盐酸回收率高达99%。

该方法对粉煤灰综合利用程度较高,产品种类多样,铝元素回收率较高。能耗低,废气废液排放较少,但对设备的耐酸性要求较高且工艺较为复杂。已投入大规模工业生产[14],是酸法回收氧化铝中比较成熟的工艺。

1.2 粉煤灰碱法提取氧化铝

1.2.1 石灰石烧结法

该工艺用石灰石与粉煤灰在高温下(约1 400 ℃)进行烧结,将其中的铝元素转化成可溶于碳酸钠的铝酸钙进而除掉不溶的含硅废渣[15-16]。浸出液经过碳分离,高温煅烧等工艺流程得到最终产物氧化铝。

该方法工艺流程简单,对设备要求较低,但还存在高温煅烧能耗较大,石灰石等一次性资源消耗较大,铝提取率较低仅为75%,提铝废渣的处理成本较高等问题。2014年改进后的该工艺提取氧化铝与废渣制取水泥联合工厂在内蒙古投入运行[17]。标志着该法在工业生产中有不错的发展前景。

1.2.2 碱石灰烧结法

碱石灰烧结法[18-20]是将石灰、碳酸钠与粉煤灰混合物进行高温烧结(约1 200 ℃)得到铝酸盐以及钙硅酸盐。所得产物经过稀碱液浸泡除去其中不溶的钙硅酸盐,在经过脱硅和碳分离以及煅烧工艺得到氧化铝。唐云等[20]对该工艺的烧结剂的种类,用量,温度等方面进行过研究。得出结论,以氢氧化钠为烧结剂在烧结温度750 ℃下得到的氧化铝产物的溶出率达到最高,溶出率为81.84%。此法相较石灰石烧结法因为烧结温度较低所以能很大程度上减少能耗。

碱石灰烧结法与石灰石烧结法在工艺流程、设备要求、工艺用料上都很相近。碱石灰烧结法在烧结温度上低于石灰石烧结法,所以相对石灰石烧结法所需能耗较低且在最优条件下铝的溶出率相比石灰石烧结法有所提高。但也存在提取氧化铝品质相对较低,能耗较大且未能解决和石灰石烧结法一样的废渣难处理容易造成二次污染的问题。该法在实际工业生产中也有大规模应用。

1.2.3 碱溶法

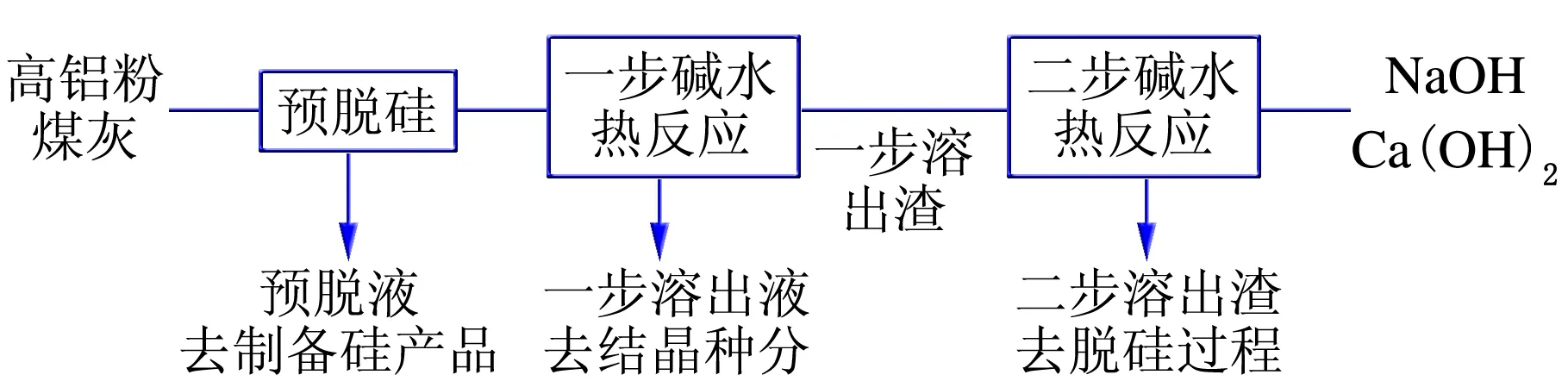

中国科学院过程工程研究所对氧化铝的碱溶法提取进行了大量的研究,提出了2步碱水热法[21-22]。提取工艺流程见图2。

图2 两步碱水热法提取氧化铝工艺流程图

该方法先将高铝粉煤灰以稀碱液处理脱除大量含硅废渣,所得提取粗液在220 ℃下进行一步碱水热反应,一步溶出液经过结晶等处理得到产品,再将一步溶出渣混以氢氧化钠,氢氧化钙进行二步碱水热反应。最终,将两步碱水热反应联合得到氧化铝溶出率高达95%。

碱溶法相对石灰石和碱石灰烧结法,氧化铝的溶出率显著提高,并且解决了烧结法中废渣较多、处理成本较高的问题。碱溶法因其温度更低,相对两种烧结法有能耗更低的优势。但该法的工艺流程更为复杂,对设备的耐碱性能要求更高,且工艺流程更不稳定。综合以上几点碱溶法虽解决了部分碱烧结法的问题,但苛刻的实际操作条件限制了其在工业上应用的发展,随着未来对该工艺的更深入研究,改善了缺点,能在实际工业生产中大规模发展,拥有巨大的发展前景。

1.2.4 其他碱法提取氧化铝

除上述3种较常规的碱法提取氧化铝,还有C-JSTK技术和石灰石低温蒸压烧结法等方法,但这些方法存在流程过于复杂、能耗大、回收率低等问题,因此目前仅限于实验室理论研究,不适合大规模工业实际生产。

1.3 粉煤灰酸碱联合法提取氧化铝

1.3.1 硫酸熟化-低温碱浸酸碱联合法

该方法是以粉煤灰经过硫酸熟化,再与碱浸取工艺联合提取氧化铝的一种综合提取工艺,具体工艺流程见图3。

图3 硫酸熟化-低温碱浸酸碱联合法工艺流程图

粉煤灰经过浓硫酸的熟化然后水浸除去其中的高硅渣,高硅渣经过氢氧化钠的浸取得到硅酸钠溶液,并得到含硅产品以完成对粉煤灰中硅的提取利用[23-24]。分离了高硅渣的浸取液,主要成分是硫酸铝,经过结晶脱水得到硫酸铝固体。该固体经过焙烧得到粗氧化铝,焙烧的尾气经过回收处理得到硫酸重复循环利用。粗氧化铝经过浓氢氧化钠浸取得到铝酸钠,再通过稀释和添加氢氧化铝晶种将高纯度氢氧化铝析出。该工艺硫酸熟化、酸浸得粗氧化铝的提取率为94.9%,粗氧化铝经过拜耳法提取的精制氧化铝提取率为97.3%,同时该工艺还以很高的提取率提取粉煤灰中的硅,提取率为96.2%。

该法对粉煤灰中氧化铝的提取率较高,同时还能高效回收粉煤灰中的硅,对粉煤灰的综合利用率较高,得到的氧化铝品质较高,焙烧尾气可循环利用,废气排放较少。但工艺流程较为复杂,流程中浓酸浓碱对设备耐酸碱腐蚀能力要求较高,限制了其在大规模工业应用中的发展,但未来在高品质氧化铝的生产领域中具备较大发展前景[25]。

1.3.2 碳酸钠焙烧-盐酸浸取酸碱联合法

该方法是以碳酸钠混合粉煤灰进行焙烧,使粉煤灰中莫来石相和玻璃相成分转化为可溶于盐酸的霞石相。焙烧熟料分解率可达98.9%,再经过盐酸浸取分离硅和铝的氧化物,分离率达96.7%,再通入二氧化碳使其得到氢氧化铝,经过煅烧得到较高品质氧化铝[26]。

该方法虽然工艺并不成熟但在理论上可行性较高,能耗低,对环境污染小,回收率较高,所得氧化铝产品品质较高,具有很高的经济价值和环境效益。虽未投入实际生产,但未来在氧化铝特别是高品质氧化铝生产的领域中前景十分可观[27]。

1.3.3 酸浸取-碱焙烧联合法

南非的A Shemi等[28]采用二次酸浸取-碱焙烧联合法实现了更有效的铝提取,该方法先以浓硫酸对粉煤灰进行可溶酸部分铝的浸取,再将浸取之后的固体与碳酸钙混合,在1 150 ℃焙烧3 h,最后对焙烧后的产物再次用浓硫酸浸取,结果发现,铝的提取率达到88.2%。

1.4 粉煤灰硫酸铵焙烧法提取氧化铝

相对于粉煤灰酸法、碱法和酸碱联合法提取氧化铝,铵法是近年来新发展的一种粉煤灰提取氧化铝的工艺[29]。主要工艺流程为粉煤灰与硫酸铵焙烧得到易溶于水的硫酸铝铵,并溶出达到除硅的目的,得到铵法中提取氧化铝的前驱体,再从前驱体硫酸铝铵中提取出氧化铝[30-31]。具体流程见图4。

图4 硫酸铵焙烧法提取氧化铝流程图

粉煤灰与硫酸铵的混合物在中低温下进行焙烧,将其中的氧化铝转为易溶于水的硫酸铝和硫酸铝铵,经过分离洗涤除去其中的含硅废渣[32]。将得到的易溶铝盐溶液通入焙烧阶段所产生的氨气中和,得到难溶于水的氢氧化铝固体,经过焙烧得到最终产物氧化铝。中和后溶液经过浓缩得到硫酸铵循环利用。李来时等[33]用该方法所得硫酸铝铵溶液进行3次重结晶,得到高于99.9%的高纯度氧化铝。

硫酸铵焙烧法能制得纯度极高的氧化铝制品,拥有较高的商业价值,因工艺流程不涉及强酸、强碱、强腐蚀试剂,所以对设备耐酸碱腐蚀程度较低,设备成本低,尾气循环利用率较高。但存在能耗大以及因工艺尚不成熟导致高纯度氧化铝提纯率不高等问题。后续深入研究若能有效解决这类问题,在高纯度氧化铝生产领域有广阔的工业实际应用前景。

粉煤灰铵法中硫酸铝铵直接煅烧工艺流程简单,但硫酸铝铵煅烧会产生三氧化硫,污染空气,不符合绿色化学理念。吴艳等[34]人研究了以碳酸铝铵为前驱体提取氧化铝的最佳条件,制备前驱体碳酸铝铵的实验条件为pH=9.0~10.0、温度45 ℃、c(碳酸铵)=1.75 mol/L、c(硫酸铝铵)=0.15 mol/L、物料质量配比1∶3.75、滴加速度5 mL/min、搅拌速度500 r/min,沉淀率可达99.5%。沉淀得到的碳酸铝铵1 200 ℃下分解2 h,得到氧化铝。Yong[35]等人利用碳酸氢铵沉淀硫酸铝铵溶液得到提取氧化铝的前驱体。除此之外还有以纯尿素为沉淀剂提取氧化铝前驱体的研究等,均取得不错的研究成果。

铵法工艺流程中试剂较为温和,对设备的耐酸碱腐蚀能力要求较低。工艺中产生废渣废气(以碳酸铝铵为前驱体)较少,对环境污染较小,氧化铝提取率极高。同时因其为新兴粉煤灰提取氧化铝工艺技术,技术相对不太成熟且工艺流程较为复杂,因需要长时间高温煅烧,能耗较大,所以目前未见有相关大规模实际工业生产。随着该工艺研究的深入和技术的完善还是有较好的工业应用前景。

2 结束语

粉煤灰是煤燃烧后的烟气中收集下来的细灰,燃煤电厂排出的主要固体废物。主要成分有氧化铝和氧化硅等。其中氧化铝在陶瓷、医药、电子等领域需求量很大。所以,提取回收粉煤灰中的铝对于环境保护,资源回收利用和可持续发展有着极为重要意义。

在粉煤灰提取氧化铝技术中,以在分离粉煤灰的含硅废渣的用料的性质不同分为酸法,碱法,酸碱联和以及铵法。其中工业实际生产中应用最多的是碱法,碱法对设备要求低,技术较为成熟,但存在能耗大,废渣较多难处理,氧化铝提取率不高,资源浪费严重的问题。酸法相对碱法氧化铝提取率较高,产生废渣少,但对设备要求较高,且用料成本较高导致实际生产中成本较高,因此在工业生产中应用相对碱法较少。酸碱联合法能耗低、提取率高、产品质量高,但也存在对设备耐酸耐碱耐腐蚀能力要求过高和相对工艺流程复杂,某些技术尚不成熟等问题,限制了其在工业实际应用的发展。铵法在设备要求、产品质量、回收利用率、环境友好性上有很大优势,但因发展较晚技术相对不成熟,目前很难投入实际工业生产。