高疲劳寿命轴承钢洁净度现状及研究进展

顾 超,王仲亮,肖 微,王 敏,刘 宇,黄永生,包燕平✉

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 中天钢铁集团有限公司,江苏 213011

轴承钢是一种重要的基础设备零件制造材料,在特钢生产中占据重要地位[1-2]. 面对突飞猛进的中国制造业,部分钢铁材料的质量进步已经逐渐成为制约国产设备进一步优化并对标国际的限制性环节,例如高速铁路技术. 中国的高速铁路技术遥居世界第一,已与众多国家进行了出口洽谈,但高速铁路用轴承钢等高质量特殊钢到目前为止仍未完全摆脱进口. 为此,近年来国内各钢铁企业对轴承钢的生产技术进行了迎难攻关,工信部也于2019年将包括轴承钢在内的40种高品质钢材纳入《重点新材料首批次应用示范指导目录》中,为大力发展国产高端钢材提供了基础与支持.

1 轴承钢质量影响因素及疲劳性能

对于钢材质量来说,最终评判其高低的指标性因素为其所形成零件的使用性能,但钢材质量并不是影响使用性能的单一因素,零件的加工装配及使用环境等均会对其使用性能造成影响(图1). 从钢材质量的角度来说,控制钢材的洁净度与组织均匀性是提高钢材质量的关键,而钢材的洁净度及组织均匀性与钢材冶炼全流程以及连铸、轧制、热处理等工序密不可分,其中洁净度主要受冶炼及连铸过程影响较大,而组织均匀性则受连铸、轧制、热处理等工序影响较大,两者的影响因素相互独立又密不可分,将整个轴承钢生产流程串联成为一个有机整体.

图1 轴承使用性能主要影响因素Fig.1 Main influence factor on the service character of bearings

在轴承钢的使用性能中,疲劳性能是最重要的关注点之一,随着用户对零件服役时长要求的提高,对轴承钢疲劳性能的要求也随之提高,因此,近年来学者们对超高周疲劳(疲劳寿命Nf>107)的关注逐渐增加[3-5]. 随着研究的深入,学者们发现在超高周疲劳范围内,钢材对夹杂物的敏感性更高[6],且除了夹杂物尺寸对疲劳性能影响较大外,夹杂物的种类对疲劳性能也存在不同程度的影响[7-8]. 部分学者[7,9]通过对夹杂物在轴承钢中最大裂尖应力强度因子(SIF)Kmax,inc的计算(式 1)[10],初步阐明了不同种类夹杂物引起疲劳断裂的不同临界条件,如图2所示,在相同应力及尺寸条件下,最先引起裂纹的夹杂物种类为TiN,其次为CaO、尖晶石及钙铝酸盐.

图2 不同种类夹杂物在轴承钢中最大裂尖应力强度因子(SIF)对比Fig.2 Comparison of maximum stress intensity factors (SIF) of different inclusions in bearing steels

式中:S为夹杂物面积;σ0为疲劳载荷.

钢中夹杂物是反应钢材洁净度的一个重要指标,冶金工作者们持续致力于优化钢材冶炼工艺,减少钢中夹杂物的数量及尺寸,提升钢材洁净度.随着冶炼技术的发展,钢材的洁净度逐渐提高. 同时冶金工作者们也开发出不同的脱氧方式及精炼渣技术,对脱氧过程中的夹杂物种类进行控制,通过改变夹杂物的塑性等性能,改变其对钢材使用性能的影响,该工艺已在帘线钢、弹簧钢等钢种中得到了广泛的应用.

为了探讨国产轴承钢的质量现状,本文对比了国内外部分优质轴承钢的关键指标及疲劳性能,以此为依据,针对轴承钢洁净度,回顾总结了轴承钢的冶炼技术发展,并分析了影响国产轴承钢的关键问题及未来的发展方向.

2 国内外轴承钢质量对比

2.1 杂质元素含量对比

根据我国于2016年发布高碳铬轴承钢新国标GB/T 18254—2016[11],新国标中全面禁止在轴承钢冶炼中使用钙处理,并分别对其中Ti等残余元素含量进行了要求(表1). 因此,本文中对杂质元素的分析主要着眼于Ca、Ti及O、N气体元素.

表1 GB/T 18254—2016高碳铬轴承钢中残余元素含量要求(质量分数)Table 1 Requirements of residual elements in high carbon chromium bearing steel in GB/T 18254—2016 %

图3为国外所生产的高碳铬轴承钢A、B和国内所生产的高碳铬轴承钢C、D热轧棒材中Ca、Ti及O、N气体元素[12]. 轴承钢D中Ca的质量分数为四种轴承钢中最高,且波动较大,为3.0×10-6~4.6×10-6,轴承钢 C 中Ca的质量分数在 1×10-6左右,波动较小,轴承钢A、B中Ca含量均为痕量. 轴承钢Ca含量与钙铝酸盐类夹杂物的长大密切相关,而轴承钢中该类夹杂物对疲劳寿命影响较大,因此在冶炼过程中应尽量降低轴承钢中Ca含量. 轴承钢A中Ti的质量分数较低,且波动较小,在 8.2×10-6~9.5×10-6范围内,轴承钢 C 中Ti的质量分数最小值与轴承钢A将近,但其波动较大,在 8.1×10-6~12.0×10-6范围内. 轴承钢 B 与轴承钢D中Ti含量相对较高. 轴承钢中Ti含量与氮化钛类夹杂物相关,Ti含量的增加会导致氮化钛类夹杂物的数量及尺寸增加.

图3 国内外轴承钢主要杂质元素对比. (a)Ca;(b)Ti;(c)T.O;(d)NFig.3 Composition of main impurity elements in domestic and foreign bearing steels: (a) Ca; (b) Ti; (c) T.O; (d) N

轴承钢 B 中全氧量最低,为 2×10-6~4×10-6,轴承钢 A 中全氧量较高,为 4×10-6~8×10-6. 轴承钢C与轴承钢D中全氧含量与轴承钢B相比均稍高,轴承钢 C 中全氧量为 6×10-6~8×10-6;轴承钢D中全氧量为5×10-6~6×10-6. 轴承钢C与轴承钢D中氮含量与轴承钢A与轴承钢B相比均较低,其中轴承钢A中氮含量最高,为79×10-6~83×10-6.

2.2 主要夹杂物对比

轴承钢中的显微夹杂物主要分为两类:氧化物夹杂与析出物夹杂,其中氧化物夹杂包括:尖晶石类(Mg-Al-O)、钙铝酸盐类(Ca-Al-O-S)和硅酸盐(Si-Al-(Ca)-O)类;析出物夹杂包括:氮化钛类(TiN)和硫化锰类(MnS). 高碳铬轴承钢 A、B、C和D热轧棒材中极少发现纯氧化铝类(Al-O)类夹杂物. 6类夹杂物[12]的尺寸特征与个数密度特征如图4所示.

图4 国内外轴承钢主要夹杂物对比. (a)尖晶石类夹杂物个数密度;(b)钙铝酸盐类夹杂物个数密度;(c)硅酸盐类夹杂物个数密度;(d)尖晶石类夹杂物尺寸分布;(e)钙铝酸盐类夹杂物尺寸分布;(f)硅酸盐类夹杂物尺寸分布;(g)氮化钛类夹杂物个数密度;(h)硫化锰类夹杂物个数密度;(i)氮化钛类夹杂物尺寸分布;(j)硫化锰类夹杂物尺寸分布Fig.4 Composition of main inclusion in domestic and foreign bearing steels: (a) number density of spinel inclusion; (b) size distribution of spinel inclusion; (c) number density of calcium aluminate inclusion; (d) size distribution of calcium aluminate inclusion; (e) number density of silicate inclusion;(f) size distribution of silicate inclusion; (g) number density of titanium nitride inclusion; (h) size distribution of titanium nitride inclusion; (i) number density of manganese sulfide inclusion; (j) size distribution of manganese sulfide inclusion

(1)尖晶石类夹杂物.

轴承钢A中尖晶石类夹杂物的个数密度最大,为1.3 mm-2,但其平均尺寸及最大尺寸均较小,分别为2.3及7.4 μm. 轴承钢C中尖晶石类夹杂物的个数密度仅次于国外A轴承钢,其个数密度为0.9 mm-2,但其平均尺寸较大,且最大尺寸为4种轴承钢中最大,为13.4 μm. 轴承钢B与轴承钢D个数密度较低,均为0.7 mm-2,其中轴承钢B中尖晶石类夹杂物的平均尺寸与最大尺寸均较高,分别为3.3及10.8 μm.

(2)钙铝酸盐类夹杂物.

轴承钢C与D中钙铝酸盐类夹杂物的个数密度(C:1.1 mm-2;D:1.6 mm-2)均高于轴承钢 A 与 B 中的钙铝酸盐类夹杂物(A:0.6 mm-2;B:0.4 mm-2).此外,4种轴承钢平均尺寸虽差别不大,但最大尺寸相差较大. 轴承钢C与D的最大尺寸分别为28.6和29.8 μm,轴承钢A与B的最大尺寸分别为20.5和15.5 μm. 轴承钢中该类夹杂物的尺寸通常较大,其对疲劳寿命的影响较为突出.

(3)硅酸盐类夹杂物.

4种轴承钢中硅酸盐类夹杂物的个数密度与尖晶石类夹杂物和钙铝酸盐类夹杂物相比较小,其中轴承钢B中硅酸盐类夹杂物个数密度为4种轴承钢中最大,为0.4 mm-2,其余3种轴承钢中硅酸盐类夹杂物的个数密度均在0.2 mm-2及以下.轴承钢B中硅酸盐类夹杂物的平均尺寸与最大尺寸也较大,分别为8.5和31.4 μm.

(4)氮化钛类夹杂物.

轴承钢A中的氮化钛类夹杂物个数密度极低,为0.1 mm-2,其平均尺寸与最大尺寸也为4种轴承钢中最低,分别为2.2与4.0 μm. 轴承钢B、C与D轴承钢中氮化钛类夹杂物的个数密度及尺寸均相对较高. 轴承钢A与B轴承钢代表国外高质量轴承钢中夹杂物的2种控制思路. 轴承钢A严格控制钢中Ti含量与氮化钛类夹杂物的尺寸及数量,而其中全氧含量及氧化物类夹杂数量则稍高;轴承钢B则严格控制钢中全氧含量及氧化物类夹杂,而对Ti含量及氮化钛类夹杂物的控制稍弱. 轴承钢C与D中的夹杂物控制思路与轴承钢B中夹杂物的控制思路相似,但其中氧化物类夹杂与全氧含量的控制水平与轴承钢B相比稍差,因此导致了其疲劳性能仍需进一步提升.

(5)硫化锰类夹杂物.

4种轴承钢中硫化锰的个数密度与其他种类夹杂物相比均较大,其中轴承钢A和B中硫化锰类夹杂物的个数密度与轴承钢C和D相比较小,分别为5.8与10.0 mm-2. 4种轴承钢中该类夹杂物的平均尺寸均在2 μm及以下,最大尺寸在8.8 μm及13.6 μm范围内.

2.3 疲劳寿命对比

图5(a)为轴承钢A、B、C和 D的应力-疲劳寿命(S-N)曲线与超高周疲劳性能对比[12]. 如图所示,4种轴承钢中轴承钢A疲劳性能最好,其次为轴承钢B与C,其S-N曲线相近,轴承钢D疲劳性能最差,且波动较大.

图5 国内外轴承钢典型疲劳特征. (a)疲劳寿命对比[3];(b)钙铝酸盐类夹杂物致疲劳断口形貌(轴承钢B)[3];(c)尖晶石类类夹杂物致疲劳断口形貌(轴承钢C)[12];(d)氮化钛类类夹杂物致疲劳断口形貌(轴承钢D)[12]Fig.5 Typical fatigue characterization of domestic and foreign bearing steels: (a) comparison of fatigue life[3]; (b) morphology of fatigue fracture induced by calcium aluminate inclusion (bearing steel B)[3]; (c) morphology of fatigue fracture induced by spinel inclusion (bearing steel C)[12]; (d) morphology of fatigue fracture induced by titanium nitride inclusion (bearing steel D)[12]

4种轴承钢的疲劳断裂裂纹源均在试样内部,裂纹源由夹杂物或基体不均匀导致,裂纹源周围可观察到“鱼眼”结构. 4种轴承钢裂纹源处夹杂物种类类似,主要为钙铝酸盐类夹杂物,有少量尖晶石及氮化钛类夹杂物,典型断口形貌如图5(b)~(d)所示.

3 轴承钢洁净度控制方法

对于钢材来讲,钢中夹杂物是反应钢材洁净度的重要指标,而钢中夹杂物可分为氧化物夹杂与析出物夹杂,其中氧化物夹杂的种类、数量等特征主要受脱氧过程影响,本节主要对轴承钢脱氧历史以及主要脱氧方式进行介绍,在全氧含量较低的前提下,深入分析不同脱氧方式的优缺点,并探讨国产轴承钢洁净度进一步提高的发展方向.

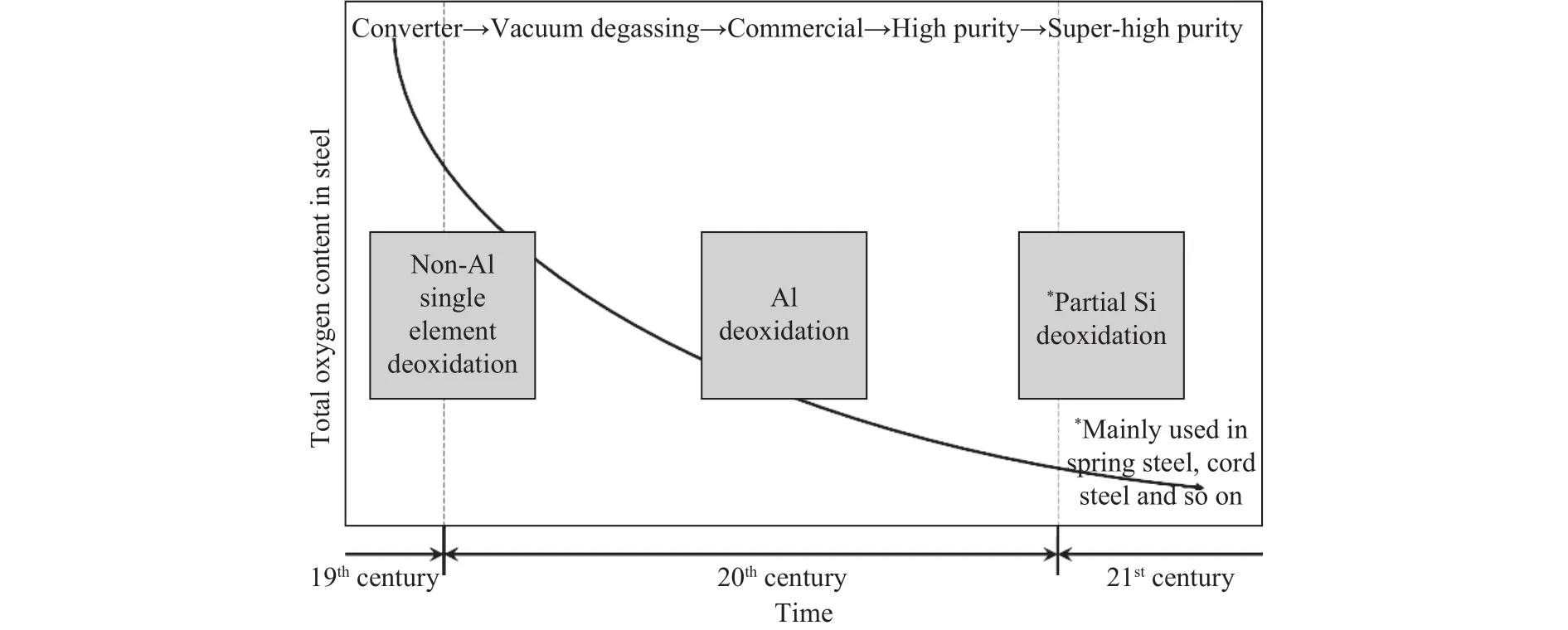

3.1 脱氧历史回顾

炼钢过程中脱氧的工艺技术进步和脱氧材料的生产选用,经历了一个漫长的历史过程(图6).19世纪末和20世纪初,铁合金工业逐年发展,只含有一种主要元素的铁合金,硅铁、锰铁、铬铁等相继被开发,并在炼钢的脱氧和合金化中得到应用. 然而,单一元素的脱氧效果较差,且其脱氧产物从钢中排除非常缓慢[13]. 此时的脱氧理论认为用铝脱氧时,生成的脱氧产物Al2O3,因为熔点高,难以聚集长大从钢水中排出,会污染钢水,而使用硅铁代替铝脱氧可以降低炼钢成本,改善钢的力学性能[14]. 20世纪50年代,随着学者们对钢中夹杂物的深入认识,部分学者认为Al2O3与钢水之间的界面张力大,且Al元素脱氧能力极强,为了降低[O],提高钢的洁净度,铝脱氧轴承钢又成为主流.

图6 国内钢材冶炼脱氧技术发展Fig.6 Development of deoxidation methods of domestic steels

20世纪60年代前后,由于连铸工艺的迅速推广,连铸机中间包水口堵塞成为一个突出的问题,影响铝脱氧钢使用连铸机[15]. Ofengenden与Nesterovich[16]证实铝使用量的减少对钢的浇铸有积极作用,并可以降低钢液的粘度. 因此,为了保证Al对钢中氧的脱除效率,同时减少铝脱氧引起的水口堵塞,轴承钢的冶炼开始采用钙处理[17],通过Ca对钢中Al2O3类夹杂物进行变性,使之生成钙铝酸盐类夹杂物.

20世纪后期,由于精炼技术的推广,有些原来用铝脱氧的钢种再次尝试硅脱氧,主要包括弹簧钢[18-19]、不锈钢[20]、帘线钢[21]等. 随着冶炼技术的进步,通过铁水预处理、二次精炼等处理手段和炼钢工艺过程的控制,弹簧钢、帘线钢等硅脱氧钢的纯净度达到一个新水平,其全氧含量可以等于甚至低于铝脱氧钢,但在国内,轴承钢的冶炼仍较少使用硅脱氧技术.

3.2 铝脱氧工艺下的超低氧控制

3.2.1 铝脱氧特点

铝是一种强脱氧剂,反应迅速、脱氧能力强,可使钢中残留氧量降低到0.002%~0.003%[22]. 国外学者从热力学计算和试验角度研究了Al-O平衡的脱氧常数Kd,如表2所示,理论计算和无氧环境下平衡常数可达10-14左右,实际生产中处于氧化气氛,Al-O平衡常数一般取10-9左右[23-24]. 对比加入 Si-Ca,Si-Mn,Si,Al,Zr和 Ti等脱氧剂,发现用铝脱氧时钢中全氧含量最低,当钢液铝加入量为0.03%时,夹杂物总量可降至0.006%[25].

表2 Al-O平衡常数计算值和实验值对比Table 2 Comparison of calculation results and experimental data of Al-O equilibrium constant

铝在钢中也可以起到细化晶粒,降低焊接和时效敏感性的作用. 金属铝同时可以降低奥氏体对碳化物的溶解度,以致由于其在晶界析出和球化而产生形核作用. 铝与氮结合产生的AlN,起弥散作用,对钢的原始晶粒度和促进晶粒长大有很大影响[25-26].

然而,对铝脱氧钢进行连续浇铸时,往往会发生水口结瘤堵塞现象,造成注流变细,甚至断流.通过对结瘤物进行成分分析,发现水口堵塞的瘤粉与钢中夹杂物化学成分大致相同,主要是Al2O3.利用扫描电镜观察,呈颗粒状,大小在2~10 μm,各颗粒相互粘结形成珊瑚状和葡萄状结构,其间夹杂着凝钢(图7)[27],且尺寸越小的Al2O3粒子更容易沉积在壁面[28].

图7 水口结瘤物形貌及成分[27]. (a)内层结瘤物;(b)中间层结瘤物;(c)中间层结瘤物成分Fig.7 Morphologies and composition of nuzzle clogging[27]: (a) inner clogging; (b) intermediate-layer clogging; (c) composition of intermediate-layer clogging

使用铝脱氧后,脱氧产物虽然易上浮脱除,但相较于非铝脱氧钢,仍然会有较高含量的Al2O3残留在钢液中. 铝脱氧生成的Al2O3夹杂物主要为簇群状和块状两类,Al2O3类夹杂物坚硬,轧制过程不变形,外形呈尖角、块或链串状,对钢材的抗疲劳破坏性能非常有害[29]. Gladman指出刚玉、铝酸钙、尖晶石和方石英等夹杂物在钢的常规热加工温度范围内为不变形夹杂物[30],不能变形的球状氧化铝夹杂物和钙铝酸盐夹杂物通常较大,易造成轴承钢提前失效[31],同时,也有学者通过针对铝脱氧轴承钢的疲劳实验及模拟证实了该论点[32-33].

3.2.2 铝脱氧轴承钢夹杂物控制

目前国内轴承钢的生产多使用铝为脱氧剂,配合高碱度渣对轴承钢进行脱氧与精炼,将钢中全氧含量脱至极低. 铝脱氧钢中不可避免地存在Al2O3夹杂,为降低危害,使夹杂物尽可能多地被去除或者改性变为其它危害较低夹杂物,经常通过精炼渣控制和加入改性剂等方式对铝脱氧钢进行处理.

(1)精炼渣控制.

钢水脱氧后,钢液中[O]先与脱氧产物处于平衡,而后与精炼渣处于平衡. 即[O]先受控于脱氧产物,而后受控于精炼渣成分[6]. 从热力学角度分析,同时降低[Al]、[O]的关键是使Al2O3的活度远小于1,即尽量生成低熔点的复合夹杂物,在炼钢温度下上浮去除. 可以通过使用高碱度、高Al2O3炉渣,生成低熔点的12CaO·7Al2O3夹杂物来急剧降低Al2O3的活度,从而降低[Al]和[O][34]. SiO2含量低的炉渣有利于夹杂物的转变,应尽量减少炉渣中SiO2含量,控制转炉下渣量,控制炉渣w(CaO)/w(Al2O3)在1.6左右时,真空结束钢液中夹杂物基本为低熔点的复合夹杂[35].

胡文豪等研究发现当轴承钢中w(O)<0.0015%的情况下,要保持钢中合适的酸溶铝含量,必须提高炉渣的碱度,以二元碱度R(w(CaO)/w(SiO2))=3.5~4.5为宜[36]. Kawakami指出,采用高碱度渣系生产的铝脱氧轴承钢,夹杂物主要为CaOA12O3系或CaO-MgO系夹杂物,而采用较低碱度渣系生产的轴承钢中夹杂物主要为CaO-SiO2-A12O3系. 对于其中原因,该学者认为,CaO-SiO2-A12O3系夹杂物来自炉渣参与的钢液脱氧反应,当采用较低碱度渣系时,炉渣参与脱氧生成的非金属夹杂物中含较多SiO2,精炼结束时仍不足于使CaOSiO2-A12O3系夹杂物中SiO2完全被钢液中的[Al]还原[37].

(2)加入改性剂.

非金属夹杂物对特殊钢抗疲劳破坏性能的影响与其在钢热加工时的变形能力有重要关系,如夹杂物变形很小或根本不变形,在钢基体与夹杂物界面上会形成微裂纹、空洞等,在其后工件服役过程容易成为疲劳破坏源. 赵东伟等研究了不同物理性质的夹杂物在轧制过程中的变性特征发现,团簇状Al2O3夹杂物在轧制过程中很容易被轧碎,使之在板卷中形成点链状夹杂物;具有高熔点的Al2O3或MgO-Al2O3夹杂物或低变性的CaOAl2O3夹杂物为核心,半包裹MnS的复合夹杂物,在轧制过程中半包裹的MnS在氧化物夹杂物表面发生滑移至夹杂物的一侧,形成小尾巴状夹杂物;具有低熔点的CaO-Al2O3夹杂物为核心,半包裹MnS的复合夹杂物,其在轧制过程一起变形,形成连续变形的条状夹杂物[38](图8).

图8 铝脱氧钢中夹杂物的变形路径Fig.8 Deformation path of inclusions in Al deoxidation steel

为了消除铝脱氧轴承钢中主要脱氧产物Al2O3夹杂的危害,传统冶炼技术大多采用对钢水进行钙处理,把高熔点的Al2O3夹杂转变成低熔点的铝酸钙[39]. 由于1600 ℃时Ca的蒸气压为1.85 kPa,所以钙通常以 Ca-Si、Ca-Al、Al-Ca-Si、Ca-Si-Ba、Al-Ca-Si-Ba、Ca-Si-Ce、Ca-Si-Mg等合金形式加入钢液. Deng和Zhu[40-41]讨论了铝镇静合金钢中的脱氧过程及夹杂物演变机理,根据该研究的研究结果可知钢液中的Ca可以替换尖晶石类夹杂物中的Mg,最终形成钙铝酸盐类复合夹杂物. 加钙后簇状A12O3可完全消除,处理后的夹杂物的质量分数为CaO 40%~60%,A12O340%~50%,熔点低,硬度比 A12O3软的球状 CaO·2A12O3、CaO·A12O3、12CaO·7 A12O3或 3CaO·A12O3等[42].

随着冶炼技术的进步,铝脱氧时钢中的氧化铝夹杂含量及尺寸可被控制至极低,此时钙处理的劣势逐渐凸显出来. 使用钙处理时,钢中的氧化铝虽可被变性,但形成的钙铝酸盐类夹杂物不可避免的易出现偶发性大颗粒,该类球型大颗粒夹杂在轴承疲劳服役中易产生致命的影响,使服役时间大幅缩短,造成轴承及轴承钢的质量波动大,因此在新国标中也规定取消轴承钢钙处理工艺.为改质轴承钢中夹杂物,学者们逐渐展开了针对镁处理[43]、稀土处理[44]及复合处理[45]等的研究,取得了较好的效果. 质量波动大是影响我国轴承钢进入高端产品市场的关键,部分企业现已具有通过铝脱氧技术冶炼低全氧特级优质轴承钢的能力,平均全氧质量分数可达到6×10-6,甚至更低,但其稳定性仍需进一步提高.

3.3 非铝脱氧工艺下的低氧及夹杂物无害化处理

3.3.1 非铝脱氧特点

由于铝脱氧轴承钢冶炼技术的飞速发展,若在此基础上希望进一步提高钢材洁净度、降低钢中全氧含量,意味着技术、装备、原料、成本等的大幅度提升. 因此,逐渐有部分国内学者及企业开始尝试将非铝脱氧运用于轴承钢生产中.

一般认为,如仅采用Si、Mn等非铝脱氧剂进行脱氧,由于脱氧能力所限,钢中夹杂物及全氧含量会远高于铝脱氧轴承钢,且凝固前钢液中溶解氧[O]的质量分数只能降低至0.002%~0.004%,而钢凝固后此部分溶解[O]绝大多数会保留在钢中,以氧化物或氧硫化物类夹杂物的形式在钢的晶界处析出,对钢的延性、抗疲劳性能、抗腐蚀性能等会带来不利影响[24]. 然而,随着冶炼技术的进步及设备状态的提升,在国内非铝脱氧技术的工业实践中,也有存在部分试验成功实现了低氧的非铝脱氧轴承钢冶炼,在改变夹杂物种类的同时,保证夹杂物的数量及尺寸较低. Gu等[46]对比了全氧的质量分数分别为8×10-6和14×10-6的铝脱氧轴承钢与非铝脱氧轴承钢中的夹杂物特征及相应轴承钢的疲劳寿命,结果显示铝脱氧与非铝脱氧轴承钢棒材横截面上尖晶石类夹杂物最大尺寸相近,平均尺寸也无较大差异,但硅酸盐及钙铝酸盐尺寸差异较大,铝脱氧轴承钢中该两类夹杂物尺寸明显大于非铝脱氧轴承钢中该两类夹杂物尺寸(图9). 此外,铝脱氧钢中尖晶石个数密度大于非铝脱氧钢,硅酸盐个数密度小于非铝脱氧钢,而铝脱氧与非铝脱氧钢中的硅酸盐夹杂物的个数密度相近. 同时,疲劳实验的结果显示,两种轴承钢虽全氧含量相近,但其在超高周范围的疲劳寿命相近.

图9 非铝脱氧钢(S)和铝脱氧钢(A)中夹杂物对比[46].(a)尺寸;(b)密度Fig.9 Comparison of inclusions in non-Al deoxidation steel (S) and Al deoxidation steel (L): (a) size; (b) number density

虽然国内对于非铝脱氧轴承钢的尝试较少,但在国外轴承钢冶炼中,已对非铝脱氧轴承钢进行了大量的尝试. 德国Saar钢厂从1995年用Si脱氧来生产滚珠轴承钢(Al的质量分数为0.001%).水口堵塞显著低于原来用Al脱氧(Al的质量分数为0.024%),在水口内没有沉积物. Saar钢厂生产的Si脱氧滚珠轴承钢全氧含量虽高于Al脱氧钢,但宏观洁净度和显微洁净度至少与Al脱氧钢相等,滚珠寿命显著高于Al脱氧钢[6]. 近年来,国际上对非铝脱氧轴承钢的研究仍在继续,陆续有来自德国[47]、日本[48-49]的学者对低氧非铝脱氧轴承钢在缓解水口堵塞、改善夹杂物形态及提高疲劳寿命方面的报道,但对于硅酸盐对疲劳寿命影响机理及其与其他种类夹杂物影响疲劳寿命的临界尺寸对比等研究仍报道较少.

3.3.2 非铝脱氧轴承钢夹杂物控制

目前在炼钢生产时采用的铝脱氧工艺和非铝脱氧工艺中,前者的一次脱氧率大于90%,脱氧产物主要是Al2O3,后者一次脱氧析出的脱氧产物量大大减少,一次脱氧产物主要是SiO2. 钢包精炼时向钢液中吹入数量更多、尺寸更小的氩气泡有利于一次脱氧产物的去除[50]. 在无铝条件下深脱氧需要强化扩散脱氧和真空脱氧,因此无铝脱氧工艺中LF精炼更为重要,采用扩散脱氧工艺提高硅的脱氧能力,进一步降低钢水氧含量. 精炼过程中硅脱氧反应如下:

在LF精炼中调整炉渣成分,降低SiO2的活度可以大幅度提高硅的脱氧能力. 在无铝脱氧工艺中,合理控制炉渣成分,即选择炉渣碱度为2.5~3.0,渣中w(Al2O3)≤10%,渣中w(CaO)为45%~50%的炉渣成分,则可控制渣中SiO2活度在0.05~0.20内,当钢中w[Als]<0.004%,而w[Si]在 0.6% 左右时,与其平衡的钢液全氧活度低于0.001%,可以达到钢水脱氧的要求[51]. 李阳等[52]研究表明高碱度渣对非铝脱氧钢中的脱氧产物吸附以及对细小夹杂物的生成有利. 随精炼渣碱度的增大,非铝脱氧钢中全氧含量降低,夹杂物的总数、总面积和平均半径减小,而夹杂物半径小于2 μm的比例明显增大. 渣中含有一定的三氧化二铝对去除非铝脱氧钢中较大颗粒的夹杂物有利,通过控制精炼渣的组成来控制钢液中夹杂物成分是可行的. 刘平等通过加硅钙钡脱氧,炉渣碱度控制在2.5左右,w w(FeO)+w(MnO)小于1.0%,能够起到较强的脱氧和去夹杂的作用,保证钢液内全氧含量在0.002%以下[36].

从热力学上分析,随着真空度的降低和钢水碳含量的增加,与钢水碳平衡的氧含量线性降低.但在实际生产中,真空碳脱氧主要决定于反应动力学条件,当钢中碳或氧的浓度降到很低时,维持反应进行的钢水临界深度将会逐渐减薄,碳氧反应的限制性环节从体相内的扩散反应转化为界面反应. 随着钢中碳氧浓度降低,反应层趋于减薄,反应速度变慢以致完全停止. 对于碳含量较高的钢种,真空下与熔池碳平衡的活度氧可降低到0.0003%以下,以达到深脱氧的目的.

然而,要保证非铝脱氧轴承钢的性能及质量得到提升,保证其较高的洁净度是必备的前提,这对国内企业的非铝脱氧工艺要求仍是一个挑战.目前我国非铝脱氧下的钢材全氧含量大部分保持在10×10-6左右,部分企业可稳定至10×10-6以下,与铝脱氧钢材中全氧含量约6×10-6的水平仍有差异. 此外,关于非铝脱氧轴承钢中复杂夹杂物影响疲劳寿命的机理研究仍在进展中,该部分研究将进一步为非铝脱氧轴承钢的开发提供理论基础.

4 结论

(1)国外优质轴承钢具有两种洁净度控制思路:①严格控制钢中全氧含量,将全氧含量控制至极低;②在全氧含量较低的前提下严格控制氧化物夹杂的尺寸.

(2)从国内外高质量轴承钢对比分析可知:国内轴承钢多采用第一种洁净度控制思路,以控氧为主,通过铝脱氧的冶炼方式对轴承钢进行冶炼,但在钙铝酸盐类夹杂物的控制及稳定性上仍需提高. 在超高周疲劳阶段,部分国内轴承钢的疲劳性能已与国外轴承钢相近,但与国外疲劳性能最优的轴承钢相比仍有一定的差距.

(3)随着轴承钢洁净度的不断提高,在铝脱氧的前提下希望进一步提高轴承钢洁净度意味着技术、装备、原料、成本等的大幅度提升,此时采用非铝脱氧的方法对轴承钢进行冶炼,在保证全氧含量较低的基础上,改变轴承钢中夹杂物的种类及特征,实现轴承钢疲劳寿命的提高,同时大幅度缓解轴承钢浇铸过程中水口堵塞等问题,是未来国产优质轴承钢的一个发展方向.