复杂型钢混凝土组合结构施工技术研究

王永胜

(山西省朔州市建设监理公司,山西朔州 036001)

0 引言

受益于将型钢嵌入钢筋混凝土形成强度刚度更高、延性更好的独立结构型式,型钢混凝土组合结构已广泛应用于建筑工程领域[1-4]。在有限的施工工期内,为了保证工程的抗震性能,型钢混凝土组合结构施工往往存在各节点处抗震性能不佳、型钢柱定位精度差、安全隐患大、施工效率低以及适用范围具有一定的局限性等问题。其中,在型钢混凝土组合结构常规施工过程中,经常采用型钢柱翼缘上焊接耳板进行定位固定,柱帽处预埋件采用L 形预埋件,导致型钢柱各节点处抗震性能不佳。施工中不得不采用焊接加强件、加大螺栓使用数量等措施来满足各节点的抗震性能。

结合某实际工程,本文对复杂型钢混凝土组合结构施工关键技术开展研究,以期可以有效提高柱板节点抗震性能,为今后类似工程提供经验借鉴。

1 工程概况

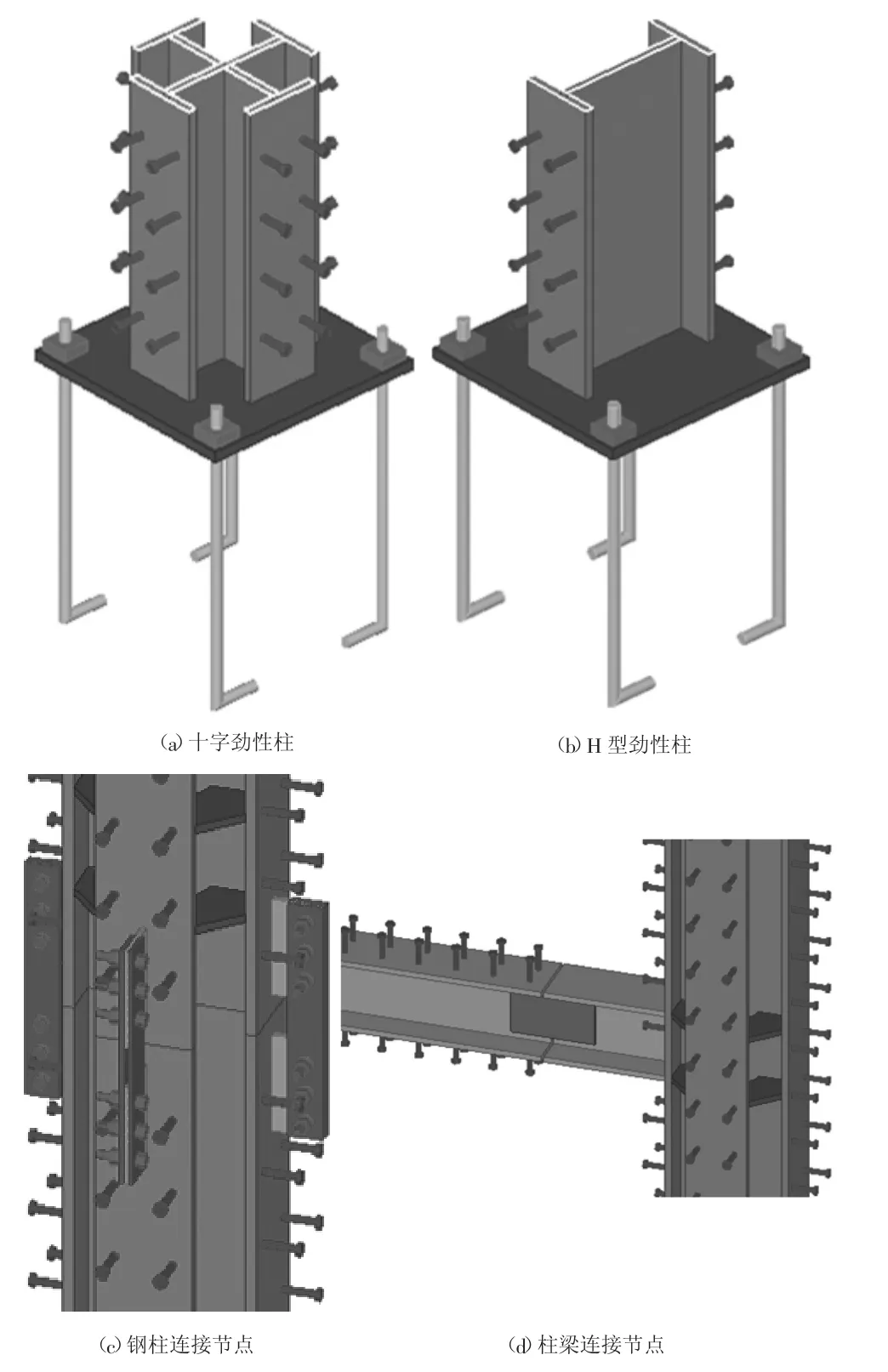

朔州市大医院建设工程位于长宁街以南,用地面积209647.79m2。本工程土质为粉土褐黄色,含云母、菌丝、氧化铁、零星姜石等,混有粉质黏土成分,稍湿、中密、无光泽、摇振反应中等,干强度及韧性低,压缩系数介于0.102~0.211MPa 之间,平均0.134MPa,具有中等压缩性。主体结构为框架结构,主要为劲性钢骨柱、梁,分部于1#至4#楼各单体楼体中。节点设计精度要求高,制作拼装难度大。结构及受力形式独特,在拼装和吊装就位的过程中要不断对节点位移和内力进行控制。图1 为本工程中钢结构主要连接节点示意图。

2 H 型钢构件加工工艺

本工程中的H 型钢构件加工主要采用如下工艺:

(1)钢板预处理、矫平、下料切割:为了提高钢板表面质量,预处理需除去钢板表面的氧化层,下料切割建议使用精密度较高的数控式火焰钢板切割机。

图1 本工程钢结构主要连接节点

(2)钢板对接:对接处的坡口优先使用半自动精密切割方式,对接焊接则使用半自动埋弧焊的方式。

(3)T 型部件制作:为了保证腹板与翼缘板的垂直度满足加工要求,T 型部件的组立成型一般在H 型钢生产线上采用全自动式的组立机,组立完成后采取附带工艺板的方法进行临时固定(见图 2a)。

(4)H 型钢组立:本阶段工艺主要在H 型钢生产线上开展,通过采用4 个定位装置对称顶在构件的腹板和上下翼缘板上,精确调整前者的垂直度以及后者的平行度,随后采用二氧化碳气体保护焊进行焊接固定(见图2b)。

(5)H 型钢焊接:本阶段工艺中的全自动埋弧焊节主要在自动生产线上实施,随后将质检通过的钢构件移动至胎架上,待焊接点位调整至准确位置后,采用依次对称焊接的顺序进行构件固定。

(6)H 型钢矫正:传统施工工艺中,焊接会产生大量的热量,但因其消散速度较慢,往往容易导致焊接部位出现较大的受力变形,验证影响构件质量和美观。因此,为了保证翼缘板的平行度满足设计要求,通常在矫正机上对构件进一步采取矫正措施(见图2c)。

(7)H 型钢测量:构件成型后,需要测量各指标尺寸是否满足设计要求,包括翼缘板平行度和垂直度、腹板垂直度等控制指标。

(8)H 型钢钻孔、端面加工:构件成型后还需要对其加工钻孔,由于钻孔间距精度要求很高,优先采用全自动三维数字控制式的钻床。此外,考虑到端面加工精度是影响高层钢结构对接质量的关键因素之一,本工程中的铣削坡口使用端面铣床,质检结果表明加工后的端面平行度完全满足施工要求。

(9)构件抛丸处绣:构件成型质检通过后,最后的抛丸除绣加工工艺可采用八头全自动抛丸除锈机开展,构件成品如图2d所示。

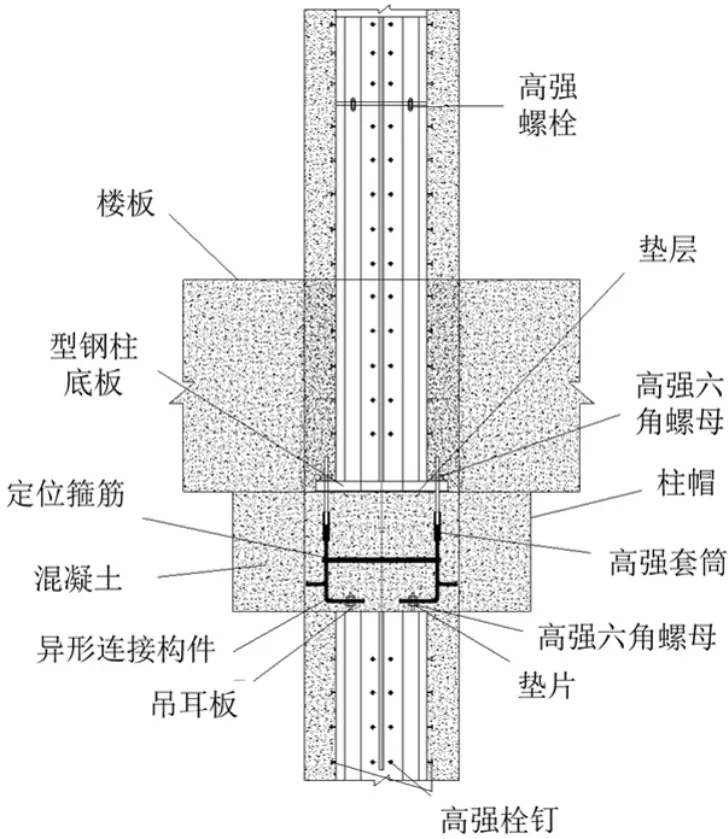

3 型钢混凝土柱板节点施工工艺

为了提高型钢混凝土柱板节点连接强度,本工程采用如图3所示的型钢混凝土柱板节点结构。该钢混凝土柱板节点主要包括楼板、型钢柱底板、定位箍筋、混凝土、异形连接构件和型钢柱。型钢柱由型钢腹板、加劲肋板、型钢翼缘和吊耳板在工厂焊接而成,型钢腹板四周设置型钢翼缘,型钢翼缘侧部设置加劲肋板,上部设置吊耳板;在型钢混凝土板柱节点处的型钢柱连接通过异形连接构件将吊耳板和型钢柱底板连接,异形连接构件由L形滑丝筋、竖形滑丝筋、高强套筒和钢筋焊接而成,竖形滑丝筋与L 形滑丝筋通过高强套筒连接,L 形滑丝筋侧部设置钢筋;异形连接构件穿过吊耳板的吊耳孔和垫片固定在吊耳板上,垫片外侧安装高强六角螺母;四个异形连接构件通过定位箍筋连接;型钢柱顶部绑扎钢筋并浇筑混凝土形成柱帽,柱帽上表面设置垫层,型钢柱底板栓接固定在柱帽上部,底板上部的型钢柱与型钢柱底板焊接连接;柱帽上部为楼板,上部的型钢柱之间通过高强螺栓连接。

施工时,先对吊耳板和型钢柱除锈,异形连接构件穿过吊耳孔和垫片固定在吊耳板上,通过扭转高强六角螺母来保证异形连接构件的垂直度,将四个竖形滑丝筋控制在同一标高处,通过绑扎定位箍筋将四个异形连接构件连接;待柱帽处钢筋绑扎完毕后,浇筑C30 混凝土,振捣养护后完成下部型钢混凝土柱施工;清理柱帽表面,将垫层铺设平整,定位后将型钢柱底板栓接固定在柱帽上部,将型钢柱与型钢柱底板焊接。

图2 H 型钢构件加工

图3 型钢混凝土柱板节点

4 结论

结合某实际工程,本文以复杂型钢混凝土组合结构为研究载体,在分析型钢构件加工工艺的基础上,提出一种新型的型钢混凝土柱板节点结构,有效加强上下型钢柱连接性能,防止节点处混凝土空洞。