活性炭床层温度异常现象的分析

高 磊,黄凯锋,刘 忠,孙小龙,吴振山,3*

(1.内蒙古伊泰煤制油有限责任公司,内蒙古鄂尔多斯 010300;2.深圳市中金岭南有色金属股份有限公司韶关冶炼厂,广东韶关 512024;3.合肥中科聚能工程科技有限公司,安徽合肥 230601)

1 背景资料

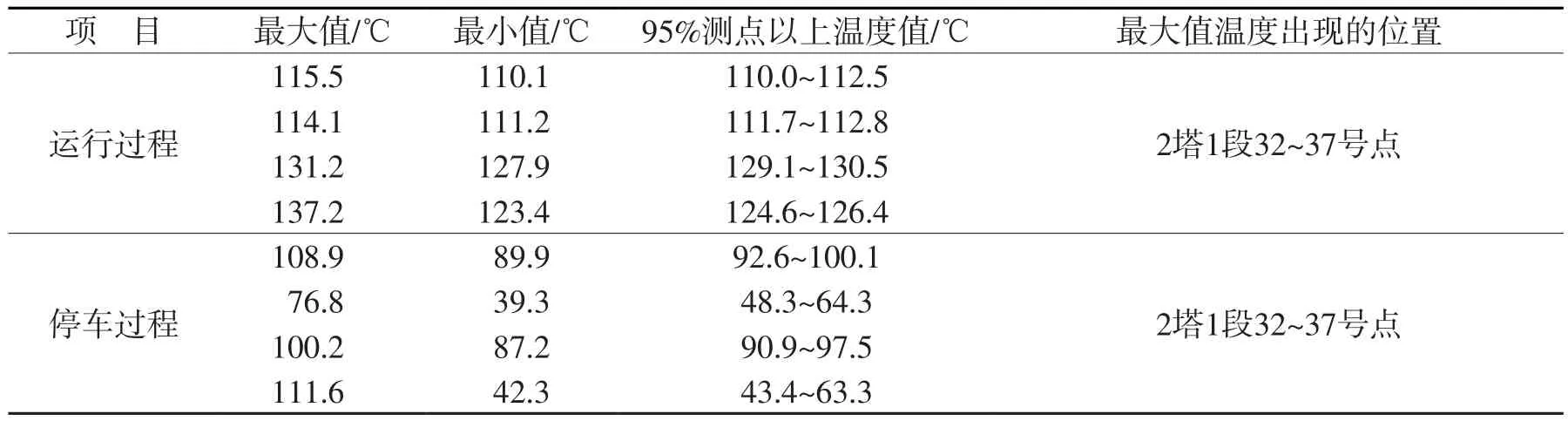

活性炭具有可同时脱硫、脱硝的特征,近年来深受政府部门和企业的青睐[1-4]。某企业新上1座活性炭烟气脱硫脱硝系统处理烧结机头烟气以及少量富硫的有机废气。装置共配备36个活性炭单元模块,脱硫段与脱硝段串级,待处理烟气依次穿过脱硫层、脱硝层、增压风机后进入烟囱并排入大气,活性炭再生环节的再生气经水洗净化系统、制亚硫酸盐系统、有机废气处理系统处理后进入活性炭脱硝段。2020年5月5日21∶07,位于脱硫层二塔一段32~37号位的温度测量值显示异常,热点温度对比见表1。因热点温度严重威胁到整个厂区的安全生产,随后48 h内运行人员曾尝试采取降低系统负荷、改变物料循环速率等措施,均无法改变热点温度现象。

为防止自燃事故的发生,生产上采取停车排查的应急处理措施,连带致使上游烧结全厂停车以及活性炭烟气脱硫脱硝装置后系统停车,并上报至当地环保部门备案。

表1 热点温度对比

系统性排查中发现热点温度附近存在明显的积灰板结、附着挂壁以及附近格栅被炭灰包裹“糊死”现象,其中有4根活性炭下料管口已被完全堵塞,详见图1~2。另外,结合以往计划停车期间装置检查留存照片与该次排查结果的对比,发现在其它未呈现出明显问题的模块中,活性炭下料管口及分料格栅附近均普遍存在炭灰板结、物料架桥、床层空鼓等现象。

图1 热点温度区的格栅

图2 下料管被“糊死”

2 事故影响

该次因温度参数异常诱发生产事故,待事故结束后,生产部门组织对与之关联的直接经济损失及与之紧密关联的间接经济损失进行了量化指数的统计,统计结果显示事故给企业共造成了134.36万元的经济损失。

2.1 直接经济损失

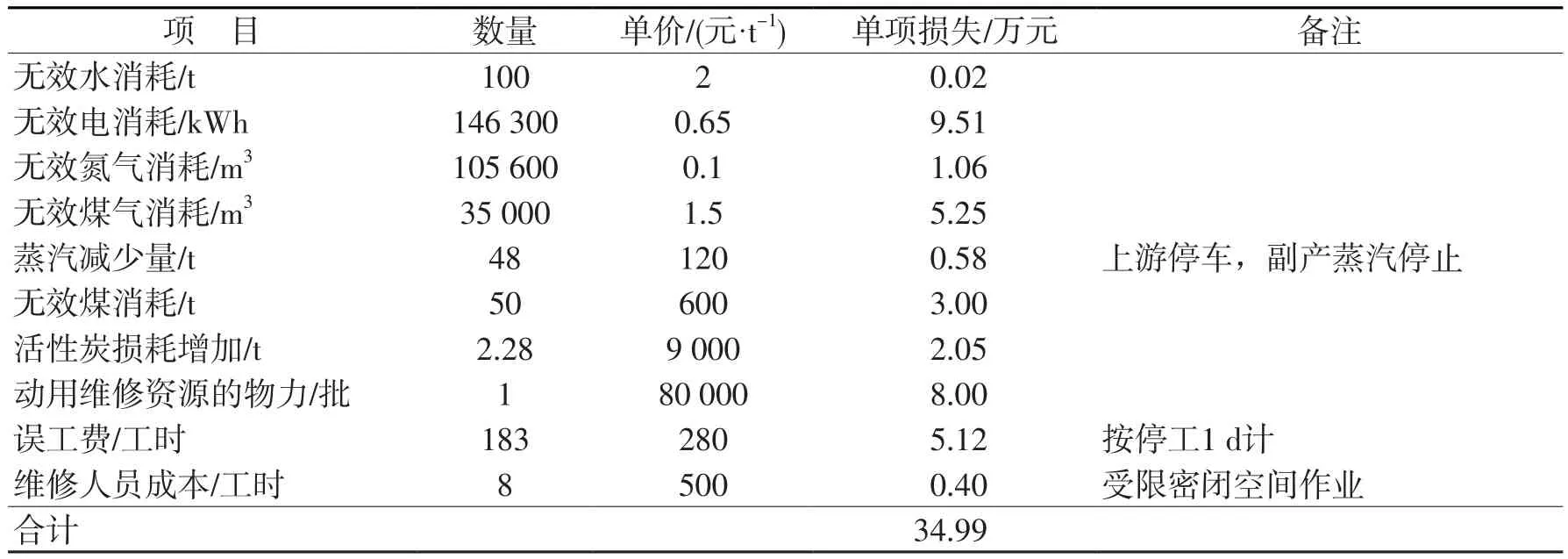

直接经济损失主要归纳成4类,包括水电气煤等能源介质的功能性损失、额外增加的活性炭损耗、动用维修资源的物力损失及人力成本损失。直接经济损失合计34.99万元,主要分项的经济损失量化统计见表2。

2.2 间接经济损失

间接经济损失主要是因系统非计划性停车停产所引发的损失。参照企业全年生产计划任务书以及该次事故发生前后一段时间内该企业实际产品产量分析得出,该次事故发生时正处于企业产品供不应求期,即生产出的产品都可以卖出,并有一定的利润,按同期月均产品产量188 700 t,单位产品利润71.81元/t计,该次事故停机1.5 d,累计减产13 838 t,折合经济损失99.37万元。

表2 主要分项的经济损失量化统计

3 事故原因分析

3.1 异常温度现象成因的分析

经现场考察并结合理论分析认为该次活性炭床层温度异常的根本原因是设计缺陷问题,基于温度参数呈现的结果,分析如下。

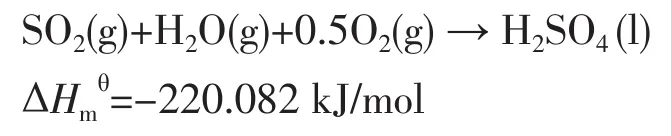

1)局部温度偏高的成因。区域格栅被粉尘糊死,致使问题格栅上部的活性炭更新速率降低,同时诱发烟气穿过该区域的能力降低。烟气中SO2、H2O、O2分子可通过扩散进入活性炭毛细孔。活性炭吸附脱硫过程是放热反应,气体流通量降低,热量不能及时被扩散,造成局部温度偏高。脱硫热效应机理如下:

热化学方程式:

正常烟气中入口ρ(SO2)均值1 700 mg/m3,φ(H2O)约8%,φ(O2)约15%,烟气平均比热容约1.43 kJ/m3,理论烟气经脱硫床层后的温度可升高约4 ℃。

2)局部温度偏低的成因。4根活性炭下料管堵塞,造成区域活性炭补给不足,活性炭床层局部形成空鼓。空鼓处床层阻力低,气流流速增加,在热效应一定时,温升与气体流速成反比,局部温度出现偏低。

3.2 堵塞原因分析

导致格栅堵塞的主因有:原烟气带水、活性炭再生后除尘效率偏低及事故发生前的一段时间内脱硝段喷氨量异常。

3.2.1 原烟气带水

事故发生前的2020年5月3日,上游烧结厂停车检修,活性炭烟气脱硫脱硝装置同步停车。待5月4日22时装置恢复运行初期,烟气降温喷淋水控制不当,液态水被带入系统。同时,原烟气末端分支因系统设计及施工不当,含水率较其它支路有更为明显的偏高现象,而2塔入口正对原烟气末端的分支,未汽化的冷却降温水随气流进入活性炭床层,高湿环境造成活性炭间摩擦系数上升,夹杂在活性炭中的粉尘结块,黏附到格栅处,造成格栅糊死,进而诱发活性炭下料管的堵塞,引起活性炭床层温度出现异常。

3.2.2 除尘效率偏低

该系统设计时,因除尘器安装空间受限,将原设计选用的φ133 mm×3 125 mm滤芯替换成了φ133 mm×2 750 mm的滤芯,过滤面积直降12%,间接引起除尘器的处理能力降低7%~10%,即对含尘烟气处理的量减少了。除尘器对烟气处理量的减少,导致夹杂在活性炭中的粉尘不能全部被冷却风带走,致使循环活性炭中粉尘含量逼近允许的粉尘上限,遇到烟气含湿量异常,便出现了结块,糊住格栅。

3.2.3 脱硝段喷氨量异常

4月20日起氨系统故障,脱硝段喷氨量从650 kg/h降至340 kg/h,入再生塔的铵盐量降低,无法满足再生塔内NOx的还原需要[5],诱发再生后的再生气中NOx含量超标以及再生后的活性炭中NOx含量超设计值上限。循环活性炭中NOx含量的增加,吸水率增加,活性炭的运动黏度也随之增加,促使格栅堵塞的发生。

此外,入再生塔的活性炭含铵盐量的减少,会促使参与化学反应的活性炭量增加,进而诱发生成的活性炭粉比率上升。过程机理如下:

1)铵盐的分解反应生产氨:

3(NH4)2SO4→4NH3+3SO2+6H2O+N2

2)硫酸的氧化还原反应消耗炭:

2H2SO4+C→CO2+2SO2+2H2O

同时,炭粉可降低循环物料的流动性能,提升活性炭床层非均匀下降的概率,容易导致活性炭床层出现架桥、下料管堵塞、偏流等问题。

4 优化措施及改进效果

4.1 改进措施

4.1.1 建立上下游工序的信息共享平台

为消除信息不对称或信息延迟带来的负面影响,建立上下游工序的信息共享平台。由电气工程师将活性炭脱硫脱硝上游工序的烧结机尾排风机信号、烧结机机尾温度信号分屏至活性炭脱硫脱硝主控室,同时增加声光报警信号。

烧结机开车过程,烧结工序派烧结专工1名入驻活性炭脱硫脱硝主控室,协同指挥活性炭脱硫脱硝装置及烧结机的开车。

4.1.2 降低原烟气入脱硫塔时的水分

该过程包含两部分:①将下游制亚硫酸盐系统的尾气引入原烟气进脱硫段前,通过切向扰动及降低水分压等措施降低待处理烟气中的雾滴夹带量;②通过增加上游原烟气余热锅炉的换热面积,减少原烟气降温环节喷淋水用量。

4.1.3 增加空气炮

对易堵塞区域的下料管按排分为组,每组增加空气炮1套,空气炮现场手动启动。分步实施,第一步仅增加2组,对应两排的各4支下料管。

4.2 改进效果

6月3日改造完成至11月底,技改后的装置已经历4次开停车,均未出现类似改造前的问题,技改效果明显。

5 结语

案例中因温度参数异常导致的活性炭烟气脱硫脱硝装置实施了一次非计划性停车,给企业带来134.36万元的经济损失。对问题进行深入分析后认为,事故的根源来自于设计缺陷,如在系统设计时配置相应的辅助设施,可以消除或是规避此类事故的发生。

鉴于大型环保系统的非计划性开停机对企业生产经营活动影响较大,建议有条件的企业在引进不熟悉的环保系统时咨询专业的环保机构并委派专业技术人员参与项目招投标,可大幅提高所选环保装置的综合性能,降低环保装置的后续运营成本。同时,在环保设备投入使用后,聘请专业环保技术人员做技术顾问,可有效降低环保系统的运营成本。