环氧树脂浇注件常见质量问题及原因分析

张敬?董保莹?李永奎?陈蕊 卢银花

摘 要:浇注件生产过程复杂,工艺控制困难。浇注件的生产过程容易出现气泡、开裂、缺陷、玻璃化温度不合格等质量问题。本文就产生这些质量问题的原因一一进行阐述。在实际生产中,要选择合适的原材料,配合较优的浇注件、嵌件、模具设计,严格进行工艺控制,合理进行装脱模操作,保证浇注件的各项性能指标都能满足要求。

关键词:浇注件;气泡;模具;爆聚

中图分类号:TM412 文献标识码:A 文章编号:1003-5168(2021)29-0063-03

Analysis on Common Quality Problems and Causes of Epoxy Resin Castings

ZHANG Jing DONG Baoying LI Yongkui CHEN Rui LU Yinhua

(Henan Pinggao Electric Co., Ltd., Pingdingshan Henan 467001)

Abstract: The production process of the casting is complicated and the process control is difficult. The production process of castings is prone to quality problems such as bubbles, cracks, defects, and unqualified glass transition temperature. This paper explains the reasons for these quality problems one by one. In actual production, it is necessary to select appropriate raw materials, cooperate with better pouring parts, inserts, and mold designs, strictly control the process, and perform reasonable assembly and demolding operations to ensure that the performance indicators of the pouring parts meet the requirements.

Keywords: casting parts;bubble;mould;explosive polymerization

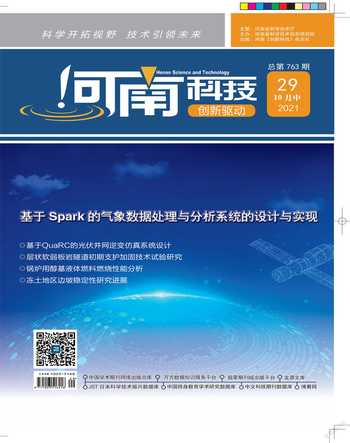

高压开关设备用环氧浇注绝缘制品要求外观完美,尺寸稳定,机、电、热性能满足产品要求[1-5]。目前普遍采用真空浇注成型技术,要点是去除浇注制品内部和表面的气泡,减少内部应力,防止产生裂纹等。为了达到目的,必须选用合适的浇注材料,使用适宜的真空浇注设备,严格控制原材料的预处理、混料、澆注和固化过程,采用合理的设计模具和正确的操作步骤等[6-9]。图1为环氧树脂真空浇注成型的工艺流程。

环氧树脂浇注绝缘件是高压开关设备的关键构件。绝缘件各项性能的稳定至关重要,关系着整台电气设备的安全与稳定[10-12]。随着超高压、特高压电网的推广应用,输变电设备的质量稳定性显得日益重要。然而,在浇注件的实际生产中也存在相应的问题。浇注件容易出现的质量问题主要表现为气泡、缺陷及玻璃化温度不合格等[13-16]。笔者就这些质量问题及产生原因进行简要分析。

1 气泡

产生气泡的原因有很多,主要可归结为5个方面。

1.1 树脂、固化剂、填料预处理不当

预处理主要包含填料的真空干燥、环氧树脂和固化剂的加热熔融、填料和环氧树脂的预混合。填料的真空干燥目的是脱去填料中所含的水分,即脱水。脱水需要控制温度、真空度和烘干时间。每一个因素控制不当,都会导致脱水不彻底。环氧树脂和固化剂的加热熔融一方面是使其熔融,为混料做准备;另一方面是取出其中的水分、低分子挥发物和气体。填料和环氧树脂的预混合是将填料和环氧树脂充分混合,如果混合不均匀,会出现浇注件局部机械强度不足、固化不完全等问题。因此,若原材料的各预处理环节处理不当,浇注固化成型时就会形成气泡,导致制品报废。

1.2 真空效率低

浇注过程需要在真空状态下进行,目的是去除原材料中所含的水分、气体及各种小分子挥发分等。若因为设备的真空度或抽空速度达不到要求而不能将各浇注罐内的杂物及时处理干净,就会导致浇注件形成气泡。

1.3 模具设计不合理

模具是绝缘件成型的关键设备。模具设计需要遵循以下原则:避免模具型腔内沟槽太多;模具浇冒口要与浇注件的大小相适应;材质及厚度要适当;便于操作,安全性能好。因此,对于外形复杂的绝缘件,要对模具设计进行反复试验和论证,不断改进模具设计,勿要在其内部形成死角,导致固化产生的气体难以逸出。

1.4 浇注时固化反应过快

若固化反应太快,形成爆聚,则浇注件内部或表面会形成空隙而出现气泡。这种气泡不是因为空气产生的,是因为固化反应产生的。可以说,在脱模以前,在模具内,这些空隙是真空的。因此,固化反应速度应控制在合适的范围内。

1.5 浇注料黏度过大

浇注料配比不合理或温度控制不当,造成浇注料黏度过大,导致在浇注过程中产生的气泡不能逸出模具,存留于浇注件内部。

2 开裂

2.1 配方设计不当

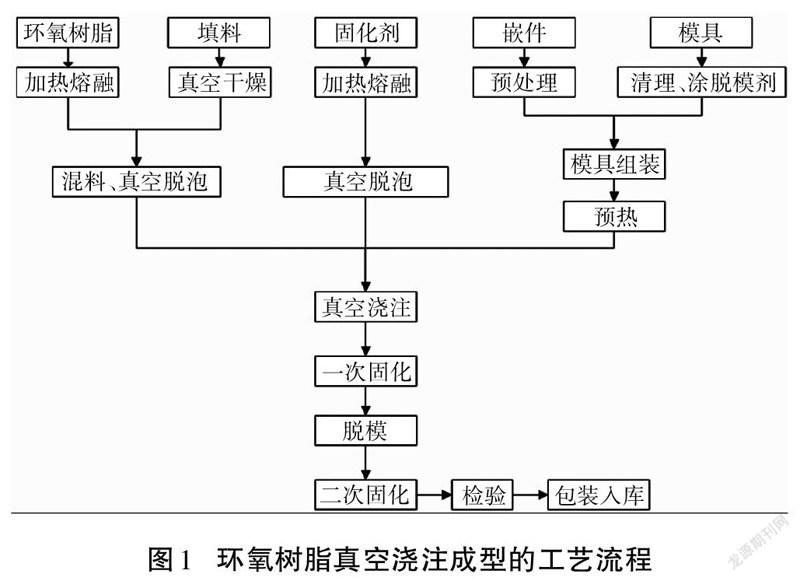

配方设计不当不仅会产生气泡,也会导致浇注件固化后本体太脆。浇注件在固化过程中会有线收缩和体收缩。由于配方设计不合理,固化收缩会大不均匀,加上材料太脆,造成浇注件出现大量的收缩痕和微裂缝。图2是填料添加量对浇注件拉伸弹性模量的影响。从图2可以看出,随着氧化铝添加量的增加,其弹性模量逐步增加。模量越大,物品越脆,因此配方设计时应结合浇注件的应用要求,通盘设计配方,最大限度地均衡浇注件的性能。

2.2 浇注体本身设计或模具、嵌件设计不合理

浇注件的生产需要浇注料、嵌件、模具和人员操作协同完成。无论是哪个环节出现问题,都会使浇注件内部形成应力集中点,在脱模后失去模具束缚,释放应力,导致浇注件开裂[17-19]。

2.3 凝胶、固化温度过高,浇注件固化后冷却太快

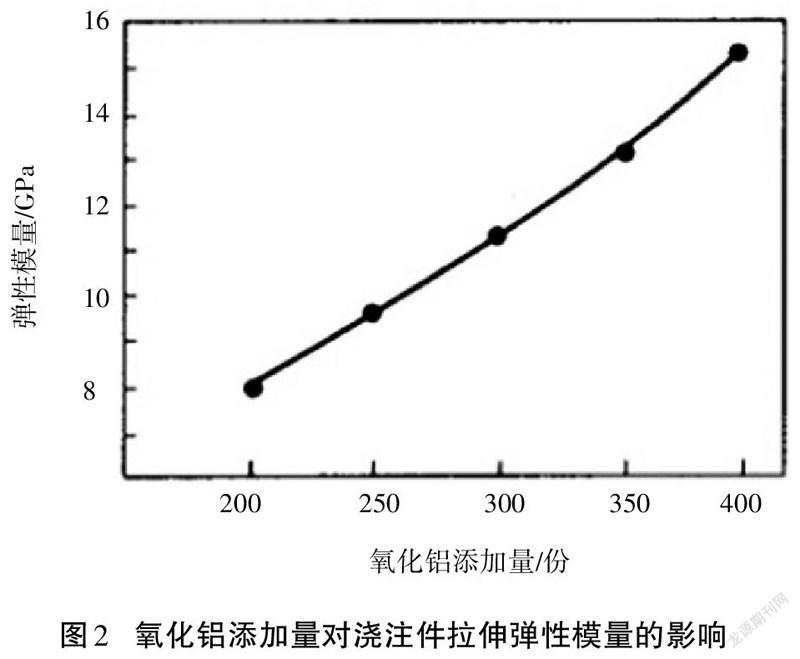

固化时,固化温度过高会产生爆聚,使浇注件本体存在大量的内应力。若冷却太快,则会加剧内应力的释放。因此,在实际生产中,各生产厂家都在平稳的温度环境中进行固化,固化完成后随炉一体慢慢降温,目的是释放固化过程中产生的内应力。图3为环氧树脂固化和冷却过程的内部收缩应力变化。从图3不难看出,脱模温度一般应控制在80~100 ℃。

2.4 脱模操作不慎,局部用力过大

脱模操作非常重要。在实际生产过程中,很多浇注件的报废是由于脱模操作不慎造成的。脱模要严格按照作业指导书进行,不能因为生产任务重而随意脱模。在脱模过程中,要使用专门为脱模操作配置的脱模工装,使刚固化完成的浇注件受力均匀且大小适宜。

3 缺陷

浇注件表面有缩痕,边角缺料,原因如下。

3.1 浇注料黏度过大

浇注料黏度过大会使固化物形成气泡,也会造成边角缺料等问题。浇注料黏度过大的主要原因是浇注料配方设计不合理。浇注料黏度过大,其流动性能迅速下降,未能充满模具时就已经固化,造成边角缺料。

3.2 模具合模不严密

在装模操作时,工作人员操作不当,工作态度不认真,或者密封圈老化没有及时更换,都会造成模具合模不严密。在浇注料完全固化前,浇注料会从缝隙处流出,产生气泡、边角缺料等质量问题。

3.3 浇注料固化温度过高

浇注完成后,在固化过程中如果固化炉温度失控,就会致使固化温度过高,造成凝胶过快,产生爆聚,不仅会形成气泡,也会产生严重的收缩痕迹。同时,由于温度过高,浇注件表面会出现严重的色差。

3.4 补料和加压不及时

在浇注料初期固化时,模具内物料从液态到固态转化。转化过程中,物料的体积会有不同程度的缩小,需要及时补料和加压。补料的目的是减少因固化而产生的体积收缩,加压的目的则是增加浇注件本体的致密性,避免浇注件内部产生微缝隙。

4 玻璃化温度不合格

玻璃化温度是高分子物质由玻璃态转化为高弹态或由高弹态转化为玻璃态时的温度。玻璃化温度是衡量固化物固化度的一项重要指标,也可反映固化物机械强度的高低。玻璃化温度不合格的主要原因包括浇注前物料混合不均、固化时间不足、固化炉温度不均匀及炉温控制不精确而超出正常的偏差范围等。

5 浇注件制造过程中需要着重注意的因素

浇注件的生产过程复杂,工艺控制严格。为使浇注件的各项性能均能满足实际使用要求,各科研单位和生产厂家均对其进行了相关研究。综合以上分析,在浇注件的制造过程中,需要着重注意3个方面。

5.1 原材料的选用和配方设计

原材料的选用和配方设计是保证环氧浇注件性能的基础。只有充分了解各原材料性能,才能为浇注件、嵌件及模具设计提供依据,开发较优的配方设计,从而为合格浇注件的生产打下坚实基础。

5.2 固化温度

固化温度的控制主要依靠严密的工艺流程。浇注件固化时,温度不宜过高也不宜过低。只有将固化温度控制在合适的范围,才能使固化平稳进行,才能生产出各项性能都满足要求的浇注件。

5.3 装脱模

合理的装脱模操作是保证浇注件合格率的关键工序。据不完全统计,有50%的不合格浇注件是由于人为不合理动作造成的。因此,只有保证环境适宜和装脱模操作合理,两者恰当配合,才能提升浇注件的合格率。

6 结语

环氧浇注件质量问题有很多,每种问题都是各种因素共同作用的结果,只有不断努力研究、思考和创新,并结合实际情况,才能解决问题。

参考文献:

[1]俞翔霄.环氧树脂电绝缘材料[M].北京:化学工业出版社,2007:33-89.

[2]MAY A C,TANAKA Y.Epoxy resins chemistry and technology[M].New York:Marcel Dekker Inc,1973:2-4.

[3]陈平,刘胜平,王德中.环氧树脂及其应用[M].北京:化学工业出版社,2011:209-216.

[4]梁平辉.户外环氧树脂浇注料的研制与应用[J].变压器,2007(3):31-35.

[5]孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002:221-232.

[6]邱鹤年.F级环氧树脂浇注料的配方设计探讨[C]//第五次全国环氧树脂应用技术交流会论文集.南京:中国环氧树脂应用技术学会,1993:45-49.

[7]PARK S,KIM H.Thermal stability and toughening of epoxy resin with polysulfone resin[J].Journal of Polymer Science,Part B:Polymer Physics,2001(1):121-128.

[8]SHIEH J Y,WANG C S.Synthesis and properties of novel phosphorus-containing hardener for epoxy resins[J].Journal of Applied,Polymer Science,2000(78):1636-1644.

[9]ZHANG X H,CHEN S,MIN Y Q,et al.Synthesis of novel bisphenol containing phthalazinone and azomethine moieties and thermal properties of cureddiamine/bisphenol/DGEBA polymers[J].Polymer,2006(6):1785-1795.

[10]毕春华,甘常林,赵世崎.环氧树脂固化促进剂作用特性研究[J].热固性树脂,1996(2):34-37.

[11]CHEN C G,TOLLE T B.Fully exfoliated layered silicate epoxy nanocompoites[J].Journal of Polymer Science,Part B:Polymer Physics,2004(42):3981-3986.

[12]潘国元.新型耐热环氧树脂的合成、固化及結构性能研究[D].北京:北京化工大学,2007:19-20.

[13]王光明,牛建鸿,关文,等.环氧浇注设备对环氧浇注绝缘件质量的影响分析[J].上海电气技术,2021(1):63-68.

[14]梁伟文.环氧树脂真空浇注产品的外观质量分析[J].科学与财富,2016(6):95.

[15]欧阳沈.环氧浇注设备物料循环异常造成绝缘件质量缺陷的原因[J].科技传播,2013(7):212-213.

[16]王建华.环氧树脂绝缘件气孔形成原因分析及改进措施[J].上海电气技术,2014(4):12-14.

[17]陈蕊,袁端鹏,阚超豪,等.模具对盆式绝缘子温度场分布和承压水平的影响[J].绝缘材料,2020(12):78-84.

[18]白晓萍,陈燕.氧化铝填料电导率对浇注体性能影响的研究[J].电气制造,2014(11):62-65.

[19]田浩,郝留成,刘随军,等.GIS绝缘件用高性能环氧浇注材料的研究[J].绝缘材料,2013(3):9-13.