农用发动机凸轮轴凸轮表面缺陷检测系统设计

周康康 徐刚强 胡火明 曹毅 蒋文龙

摘 要:本研究设计了一个可行性强并且稳定的凸轮轴检测系统,通过电机使凸轮轴旋转一定角度后停下,使用摄像头进行拍摄。凸轮轴图片进行阈值二值化后,提取凸轮轴凸轮表面轮廓,得到凸轮轴凸轮表面区域。然后对凸轮轴凸轮表面区域进行缺陷轮廓提取,得到表面缺陷轮廓,通过对表面缺陷的大小和周长进行筛选,实现缺陷分类。本研究还对检测所用的四自由度机器臂求出正、逆运动学解,通过图像处理技术找出代表凸轮轴位姿的向量,并通过控制机械臂的方式实现凸轮轴在该系统中的自动安装、拆卸和分类放置。

关键词:缺陷检测;缺陷分类;凸轮轴;机械臂

中图分类号:TK413 文献标识码:A 文章编号:1003-5168(2021)29-0046-04

Design of Detection System for Camshaft Surface Defects

of Agricultural Engine

ZHOU Kangkang XU Gangqiang HU Huoming CAO Yi JIANG Wenlong

(Technology Center, Zhejiang Boxing Industry & Trade Co., Ltd., Jinhua Zhejiang 321016)

Abstract: In this study, a feasible and stable camshaft detection system is designed. The camshaft is rotated by the motor at a certain angle and stopped, and the camera is used for shooting. After the threshold binarization of camshaft image and the extraction of camshaft cam surface contour, the camshaft cam surface area is obtained. Then the surface defect contour is extracted from the camshaft surface area, and the surface defect contour is obtained. The defect classification is realized after screening the size and circumference of the surface defect. This study also obtains the forward and inverse kinematics solutions of the four degree of freedom manipulator used in the detection, finds out the vector representing the position and attitude of the camshaft through image processing technology, and realizes the automatic installation, disassembly and classified placement of the camshaft in the system by controlling the manipulator.

Keywords: defect detection;defect classification;camshaft;mechanical arm

作为活塞发动机的一个重要部件,凸轮轴是一根与气缸组长度相近的圆柱形棒体,上面套有若干个凸轮。目前,凸轮轴被广泛应用于汽车和船舶等对国民经济和安全有重大影响的产业。凸轮轴在使用过程中需要承担很大的负载转矩和压力。但凸轮轴的表面加工会受到凸轮铸造时形成的气泡影响,凸轮轴凸轮表面缺陷的缺陷率在5%左右。

凸轮轴能用于控制气门的开启和闭合动作,由于气门规律是决定发动机工作特性的关键因素,所以凸轮轴表面对凸轮轴的质量、安全、寿命和发动机的性能有重大影响[1]。表面有缺陷的凸轮轴往往会导致发动机在工作中不能平稳运行甚至不能正常工作,因此凸轮轴表面缺陷检测在生产检测过程中占据十分重要的地位。

傳统缺陷检测大致可分为两类:生产中检测法和生产后检测法。生产中检测法一般指由J.Kaiser提出的声发射法[2]。声发射检测法能将缺陷处的声发射信号转化为电信号,实现动态检测,但其主要用于检测内裂纹,对凸轮轴凸轮表面缺陷的适用性不强。生产后检测法可分为直接目视检测法、涡流法、磁粉法和超声波法[3]。直接目视检测法在一定程度上依靠工人的经验,容易受到工人状态的影响,而且检测精度和效率不高。涡流法很大程度上依赖于材料,而且当凸轮轴凸轮表面缺陷大于10%时,利用涡流法难以实现缺陷检测[4]。在工业中使用磁粉法时,一般都是人工手动操作,效率低且退磁麻烦[5]。超声波法难以检测凸轮表面的细小裂纹,而且难以排除非凸轮轴凸轮表面的干扰[6]。

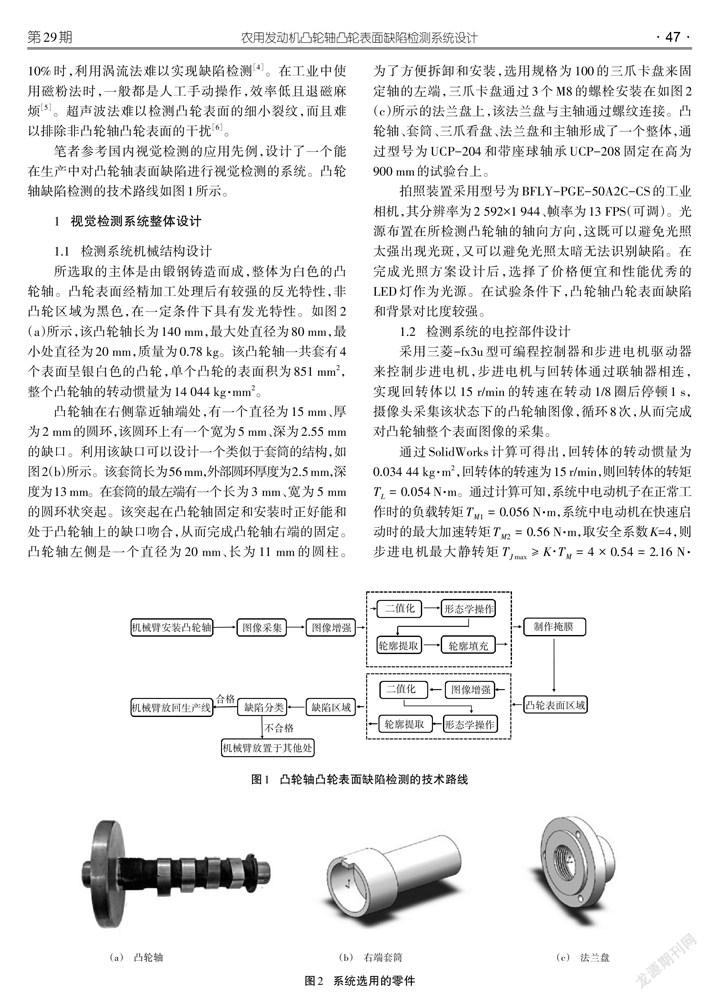

笔者参考国内视觉检测的应用先例,设计了一个能在生产中对凸轮轴表面缺陷进行视觉检测的系统。凸轮轴缺陷检测的技术路线如图1所示。

1 视觉检测系统整体设计

1.1 检测系统机械结构设计

所选取的主体是由锻钢铸造而成,整体为白色的凸轮轴。凸轮表面经精加工处理后有较强的反光特性,非凸轮区域为黑色,在一定条件下具有发光特性。如图2(a)所示,该凸轮轴长为140 mm,最大处直径为80 mm,最小处直径为20 mm,质量为0.78 kg。该凸轮轴一共套有4个表面呈银白色的凸轮,单个凸轮的表面积为851 mm,整个凸轮轴的转动惯量为14 044 kg·mm。

凸轮轴在右侧靠近轴端处,有一个直径为15 mm、厚为2 mm的圆环,该圆环上有一个宽为5 mm、深为2.55 mm的缺口。利用该缺口可以设计一个类似于套筒的结构,如图2(b)所示。该套筒长为56 mm,外部圆环厚度为2.5 mm,深度为13 mm。在套筒的最左端有一个长为3 mm、宽为5 mm的圆环状突起。该突起在凸轮轴固定和安装时正好能和处于凸轮轴上的缺口吻合,从而完成凸轮轴右端的固定。凸轮轴左侧是一个直径为20 mm、长为11 mm的圆柱。为了方便拆卸和安装,选用规格为100的三爪卡盘来固定轴的左端,三爪卡盘通过3个M8的螺栓安装在如图2(c)所示的法兰盘上,该法兰盘与主轴通过螺纹连接。凸轮轴、套筒、三爪看盘、法兰盘和主轴形成了一个整体,通过型号为UCP-204和带座球轴承UCP-208固定在高为900 mm的试验台上。

拍照装置采用型号为BFLY-PGE-50A2C-CS的工业相机,其分辨率为2 592×1 944、帧率为13 FPS(可调)。光源布置在所检测凸轮轴的轴向方向,这既可以避免光照太强出现光斑,又可以避免光照太暗无法识别缺陷。在完成光照方案设计后,选择了价格便宜和性能优秀的LED灯作为光源。在试验条件下,凸轮轴凸轮表面缺陷和背景对比度较强。

1.2 检测系统的电控部件设计

采用三菱-fx3u型可编程控制器和步进电机驱动器来控制步进电机,步进电机与回转体通过联轴器相连,实现回转体以15 r/min的转速在转动1/8圈后停顿1 s,摄像头采集该状态下的凸轮轴图像,循环8次,从而完成对凸轮轴整个表面图像的采集。

通过SolidWorks计算可得出,回转体的转动惯量为0.034 44 kg·m,回转体的转速为15 r/min,则回转体的转矩T=0.054 N·m。通过计算可知,系统中电动机子在正常工作时的负载转矩T=0.056 N·m,系统中电动机在快速启动时的最大加速转矩T=0.56 N·m,取安全系数K=4,则步进电机最大静转矩T≥K∙T=4×0.54=2.16 N·m。因此,本研究选用57BYG250D型永磁感应式步进电机,其最大静转矩为2.3 N·m,相电流为4.2 A,步距角为1.8°,输出轴直径为8 mm。梅花形联轴器(LM-20)能抗冲击和缓和振动,补偿径向、角向和轴向偏差,在与小型步进电机连接中表现较好,故其将步进电机与回转体相连。

考虑到步进电机的相电流为4.2 A,选用DM542步进电机驱动器。DM542步进电机驱动器具有内置微细分技术,能在低细分的条件下达到高细分的标准,运行平稳,在电网不稳定时仍然能正常工作。57BYG250D型步进电机设定完后的电流为4.2 A,半流模式打开,每圈需要的脉冲数为6 400,步进电机驱动器与24 V直流电机相连。

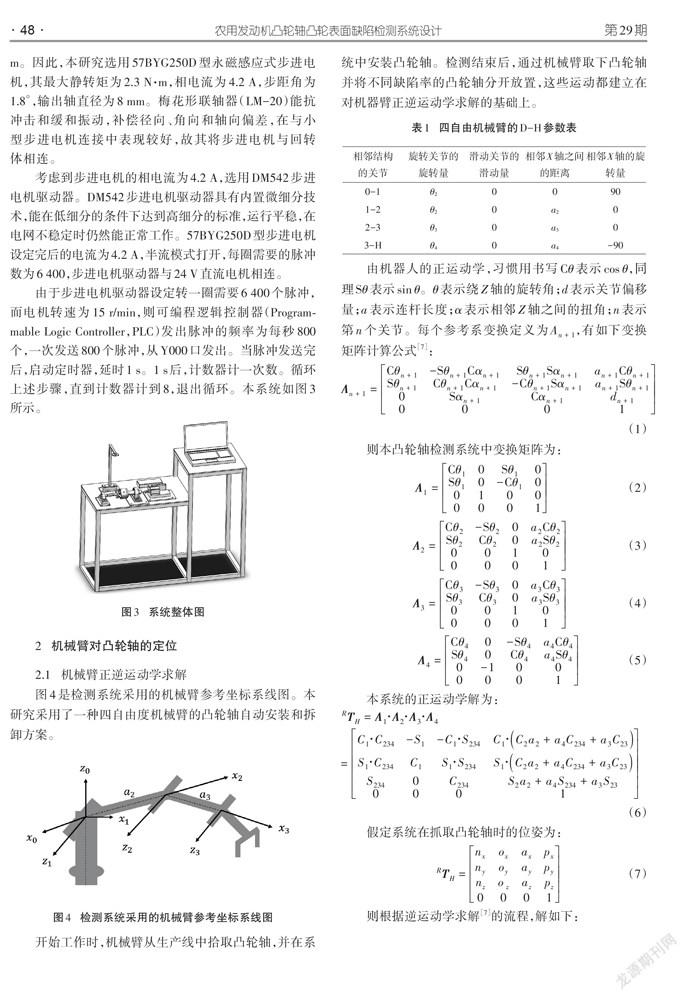

由于步进电机驱动器设定转一圈需要6 400个脉冲,而电机转速为15 r/min,则可编程逻辑控制器(Programmable Logic Controller,PLC)发出脉冲的频率为每秒800个,一次发送800个脉冲,从Y000口发出。当脉冲发送完后,启动定时器,延时1 s。1 s后,计数器计一次数。循环上述步骤,直到计数器计到8,退出循环。本系统如图3所示。

2 机械臂对凸轮轴的定位

2.1 机械臂正逆运动学求解

图4是检测系统采用的机械臂参考坐标系线图。本研究采用了一种四自由度机械臂的凸轮轴自动安装和拆卸方案。

开始工作时,机械臂从生产线中拾取凸轮轴,并在系统中安装凸轮轴。检测结束后,通过机械臂取下凸轮轴并将不同缺陷率的凸轮轴分开放置,这些运动都建立在对机器臂正逆运动学求解的基础上。

由机器人的正运动学,习惯用书写Cθ表示cosθ,同理Sθ表示sinθ。θ表示绕Z轴的旋转角;d表示关节偏移量;a表示连杆长度;α表示相邻Z轴之间的扭角;n表示第n个关节。每个参考系变换定义为A,有如下变换矩阵计算公式[7]:

2.2 机械臂安装与拆卸凸轮轴流程

在凸轮轴表面粘贴一个圆形的贴纸,通过对凸轮轴图像的提取,可以得到凸轮轴的质心坐标,通过二值阈值化和霍夫圆检测等操作可以得到圆形贴纸的质心。将两个质心相连,就可以得到一个代表凸轮轴的位置的向量,从而就能计算该向量与基准坐标的夹角坐标,计算方法如下。

假定设凸轮轴质心坐标为X,Y,圆形贴纸坐标为N,O,那么根据三角函数得:

在转换为角度制后,r=θ×(180π),然后再读取该角度,机械臂在计算路径后就可以取下原来在生产线上的凸轮轴,通过设定试验台上的凸轮轴位置为目标位置,使用气泵拧紧三爪卡盘,从而实现凸轮轴的安装。在凸轮轴系统完成检测后,三爪卡盘放松,機械臂夹取凸轮轴。若是合格,放置于原来的生产线上,若是不合格,放置于其他处。这样就完成了凸轮轴的自动安装、拆卸和分拣。

3 结语

本研究设计了一种凸轮轴凸轮表面检测系统,设计了系统中的光照系统,尽可能地避免了生产环境下光照条件的影响。同时,利用SolidWorks进行实物建模与仿真,验证了该系统能实现凸轮轴灵活固定与拆卸。同时,选用了符合该凸轮轴检测系统参数的硬件,编写了电机的控制程序,实现了凸轮轴在系统中的平稳和精确转动。本研究还对四自由度机器臂求出了正、逆运动学解,通过图像处理技术找出了代表凸轮轴位姿的向量,并通过控制机械臂的方式实现凸轮轴在该系统中的自动安装、拆卸和分类放置。

参考文献:

[1]周康康,徐刚强.某通用汽油机凸轮轴早期磨损分析[J].内燃机与配件,2019(17):55-56.

[2]王小朋.声发射技术在压力容器无损检测中的应用[J].现代制造技术与装备,2017(12):164-165.

[3]梁岩,郭晓霞.涡流法无损检测铝合金管材可靠性的研究[J].轻铝合金加工技术,2000(12):28-30.

[4]唐汝钧.机械工程材料测试手册·物理金相卷[M].沈阳:辽宁科学技术出版社,1999:20.

[5]樊兆馥.机械安装实用技术手册[M].北京:冶金工业出版社,2008:30.

[6]张国栋.全国统一安装工程预决算操作规范应用手册:第五册[M].北京:印刷工业出版社,2000:53.

[7]NIKU S.机器人学导论:分析、系统及应用[M].北京:电子工业出版社,2004:45.