酸洗线圆盘剪结构与使用

杨军毅

摘 要:对于冷轧厂的酸洗线,圆盘剪是非常重要的设备,其主要功能是实现对酸洗板的切边。这道工序将会对酸洗板的剪切宽度和切边质量带来直接影响。为了能够确保酸洗板的剪切质量,介绍了冷轧厂酸洗线圆盘剪的结构,以及圆盘剪在生产使用中的常见问题和应对措施,希望通过分析为解决酸洗线圆盘剪问题提供一定的借鉴。

关键词:圆盘剪;结构;酸洗线

中图分类号:TG333 文献标识码:A 文章编号:1003-5168(2021)34-00-03

Structure and Application of Side Trimming in Push-Pull Pickling Line

YANG Junyi

(Company of Heibei Iron and Steel Group, Handan Hebei 056000)

Abstract: Disc shear is a very important equipment for pickling line deletion in cold rolling plant, which mainly realizes the edge cutting of pickling plate. This process will have a direct impact on the shear width and edge cutting quality of pickling plate. In order to ensure the shear quality of pickling plate, this paper intuoduce the structure and application of side trimming in push-pull pickling lines, and the common trouble shooting in the application. It is hoped that the analysis of this paper can provide some reference for solving the problem of disc shear in pickling line.

Keywords: side trimming;structure;pickling line

河鋼邯钢冷轧厂推拉式酸洗线原料为热轧卷板。机组采用六槽串级紊流酸洗、五级漂洗技术和先进的自动化控制系统,采用双开卷、单卷取生产模式,产品厚度为0.8~6.0 mm,宽度为900~1 680 mm,工艺最大速度为180 m/min。出口活套是11 m的深坑式活套,可存储一定量的带钢,用于出口分卷停车时保持工艺段内带钢的连续运行,避免出现过酸洗、停车斑现象。

圆盘剪是酸洗线的重要设备,对酸洗板进行切边。切边是酸洗线重要的工序之一,直接决定了酸洗板的剪切宽度和切边质量[1-2]。笔者重点介绍了酸洗线西马克圆盘剪的结构、间隙调整装置和常见使用问题及应对措施,同时和其他相同功能的圆盘剪进行了简要对比。

1 圆盘剪结构组成

1.1 圆盘剪的整体结构组成

酸洗线圆盘剪为单刀头主动切边剪结构,包括一套碎边剪装置。单头固定式切边剪(主动剪形式)带有两个高精度刀头,刀头可以移动,剪刃及剪刃压环采用液压螺母锁紧。切边剪采用偏心机构调节刀缝,并带有快开机构[3-4]。切边剪性能可靠,维护简便,每个刀头单元配有一个去毛刺装置。

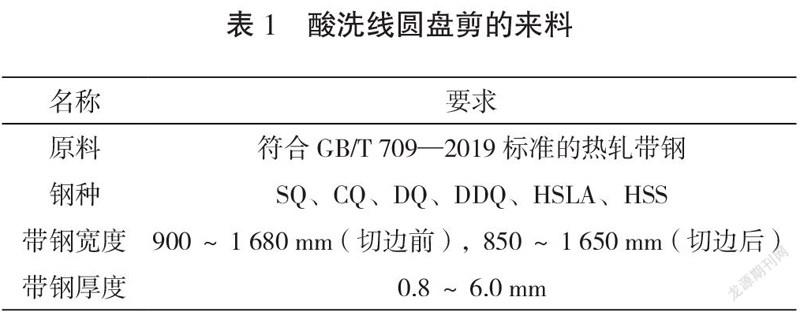

圆盘剪的来料以及参数如表1和表2所示。圆盘剪的结构包括以下内容。①1个基座,装有线性导轨的焊接式钢结构,用来安装侧移底座。②2个侧移底座,焊接式钢结构,用来承接切边剪机架。③1套开口度调节机构,带有预应力滚珠丝杠(左旋和右旋螺纹)和耐磨轴承的机构来调节切边剪的开口宽度。④两套剪切刀头,刀头上安装有刀轴机架、刀轴、剪刃、锁紧螺母,剪刃间隙、重叠量调整装置。⑤2个去毛刺单元,能够降低毛刺。每个去毛刺单元均由一个固定的下辊和一个可开合的上辊组成。⑥2套边条导槽,用特殊钢制成的导槽,用于将切下的边条输送到碎边剪中。⑦碎边剪,包括2个碎断剪单元。⑧剪前压辊装置,1套压辊装置安装在圆盘剪前,位于纠偏辊和圆盘剪之间,用于稳定带钢,防止带钢单侧翘起造成切边宽度与设定值产生偏差,同时减轻带钢振颤对切边剪剪刃的冲击。

该圆盘剪开口度调节机构为整体式调节机构,两个侧移底座的滚珠丝杠为同一个旋转轴,由一个减速电机驱动。丝杠转动时两侧的侧移底座同时打开或闭合,而且移动的距离相同。圆盘剪基座上导轨采用线性导轨,侧移底座移动时阻力小,长期使用后导轨的磨损程度小[5]。

有些圆盘剪结构与该圆盘剪结构不同,开口度调节结构采用分体式结构。这种结构比较灵活,每个侧移底座分别有1套开口度调节机构。开口度调节机构使用带磁尺码盘的液压缸单独推动单侧侧移底座移动,单侧侧移底座可以单独移动,执行开合、关闭动作。另外,导轨采用滑动导轨,这种结构在长期使用后导轨磨损,容易发生卡阻现象。导轨和配合的铜滑块需要打磨或者更换。

此外,由于液压油具有一定的弹性,采用磁尺液压缸进行开口度调节的结构需要使用锁紧螺母进行侧移底座的固定锁紧,以防止在切边过程中侧移底座发生位置变动导致开口度变化。锁紧结构增加了结构的复杂程度,增加了维护工作量。使用磁尺的液压缸调节开口度,采用滑动导轨承载侧移底座,而滑动导轨容易发生磨损、卡入异物等问题,导致侧移底座在移动的过程中受到的阻力不均,侧移底座甚至有轻微窜动的现象。而圆盘剪的切边精度要求是0~1 mm,一旦超出此数值范围,就需要再次进行开口度调节。所以,经常发生1次定位不准需要多次定位的情况,定位时间长,影响了生产节奏。

综合比较,圆盘剪使用滚珠丝杠机构进行开口度调节结构简单,定位快速、准确。

1.2 圆盘剪间隙调整机构

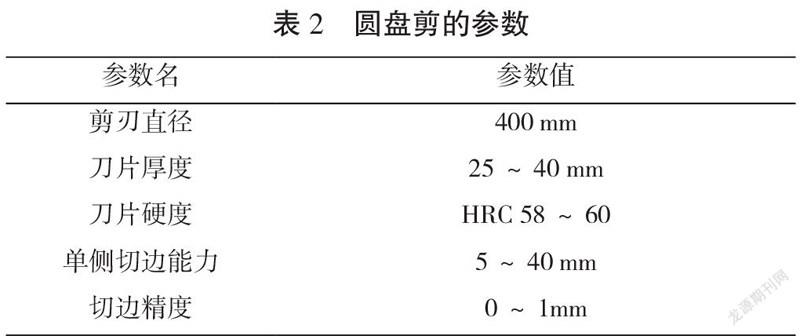

圆盘剪刀头主要部件结构组成如图1所示。

图1中,刀轴安装在刀轴机架上,剪刃安装在刀轴上,减速电机通过法兰盘安装在刀轴机架上。下刀轴机架安装在侧移底座上,上刀轴机架通过偏心轴A和偏心轴C固定在侧移底座上。偏心轴A和偏心轴C上均安装有调整减速电机。

1.上剪刃;2.上刀轴;3.上刀轴机架;4.偏心轴A;5.旋转轴B;6.偏心轴C;7.上刀轴驱动减速电机;8.下剪刃;9.下刀轴;10.下刀轴机架;11.下刀轴驱动减速电机。

1.3 碎边剪结构组成

碎断剪是切边剪的组成部分,用来将边丝切碎。切边剪刀头直接配上2个碎断剪单元。刀头和碎斷剪单元之间由一体式废边导槽连接。快速夹紧机构以及电动刀缝调节机构,使得整个设备使用和维护均十分简便。碎边剪结构中,刀盘直径为350 mm,刀盘宽度为350 mm,刀数量为每个刀盘上6片剪刃,碎边长度大约为183 mm,废边导槽宽度为90 mm。

每个剪切单元的构成是:1个钢结构焊接式箱体,容纳小齿轮和刀轴;2根装有滚动轴承的刀轴,用以安装刀头;1个位于箱体内的小齿轮,用于与刀头保持同步;1个位于箱体内部的大齿轮,用于碎断剪驱动;2个安装刀片的刀头,配有夹紧斜楔和调整垫片,刀头由液压锁紧机构固定在刀轴上;刀头上安装6片刀片;齿轮箱内为油池润滑。

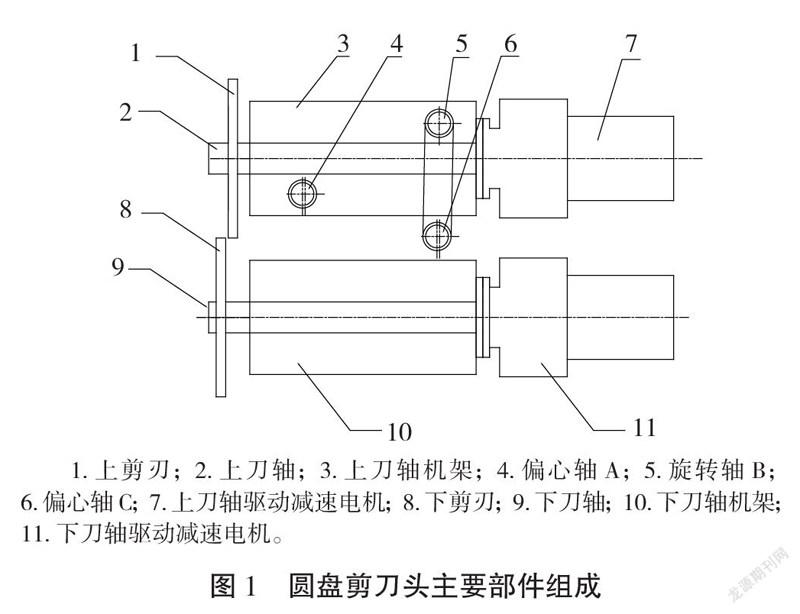

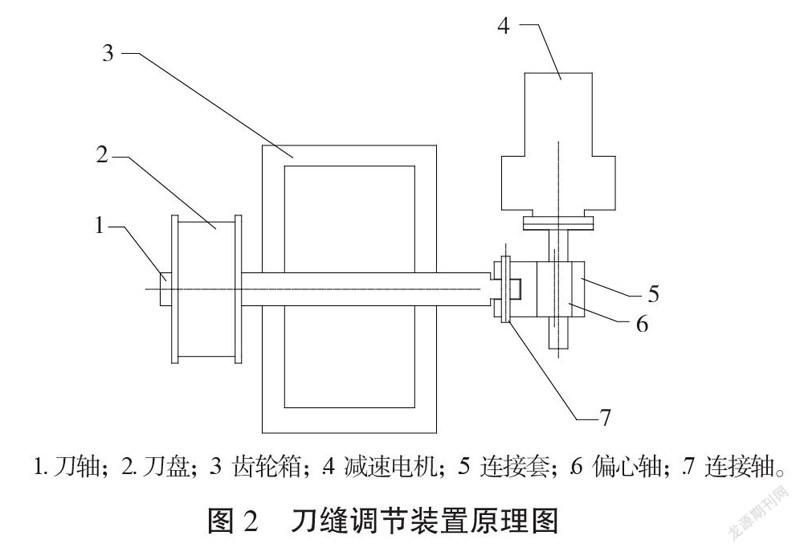

另外,还有2套驱动电机及联轴器和减速箱、2个废边溜槽以及1套废料皮带运输机。溜槽采用双侧壁,带有隔音措施,用以将切碎后的废边运输到废边输出系统内。废料皮带运输机用于将碎边条运输到碎边条废料斗中进行收集。刀缝由一个电动装置来调节,刀缝的调节装置原理如图2所示。

当需要调节剪刃间隙时,减速电机转动偏心轴,偏心轴转动带动连接套、连接轴、刀轴在刀轴的轴线方向移动,进而实现刀盘间隙的调整变化。

2 圆盘剪在应用中存在的问题和解决措施

2.1 切边切不到、切边宽度不一致

在生产过程中,切边剪经常发生单侧切边少甚至切不到的情况。单侧切边宽度小时,容易发生边丝堵边丝的现象,一方面是由于原料板型较差,板型存在镰刀弯的现象。另一方面是因为设备本身的辊子磨损、轴线偏差导致带钢跑偏。

切边剪的中心线固定不动,左右两侧的底座由同一个丝杠轴调节位置,所以无法调节切边剪的中心线。为解决这个问题,将切边剪前的纠偏对中辊的中心线进行标定,把纠偏对中辊的中心线向切边宽度小的方向进行标定。

切边剪前布置了对中装置、纠偏夹送辊,后面布置了张紧辊。这些设备的位置发生变化、精度降低,会导致带钢跑偏现象严重,影响带钢在切边剪的定位,导致切边宽度不一致。生产线曾发生切边跑偏现象,此时纠偏夹送辊的纠偏液压缸纠偏到极限150 mm位置,带钢仍然跑偏。经检查,张紧辊辊子轴承座轴线位置发生偏差3 mm,将张紧辊轴承座进行调整后,该问题得到解决。

2.2 切边宽度跳变

生产过程中切边剪发生了切边宽度跳变的问题,同规格的原料,在设定宽度一样的情况下,切边后的宽度有20 mm的偏差,即切边剪操作面板开口度设定值与实际值不符。

开口度调节机构由一个减速电机驱动2根滚柱丝杠转动,2根滚柱丝杠通过联轴器进行硬连接。减速电机上安装有码盘,测量和控制开口度。为查找原因,首先检查开口度调节滚珠丝杠,丝杠结构完整、螺栓无松动,丝杠没有轴线窜动现象。然后,在切边剪中心线做标记,测量此标记到两侧圆盘剪剪刃的距离。当发生宽度跳变后,该距离发生变化,而且两侧的距离变化相同,均为10 mm。以上检查结果排除了丝杠导致宽度跳变的原因。更换减速电机上的码盘,该问题得到了解决。

2.3 碎边剪堵边问题

对于非连续的推拉式酸洗线,圆盘剪在使用中经常存在碎边剪堵边问题。切边剪切下的边条头部没有进入碎边剪,而是顶堆在切边剪废料导槽内,如果不加以控制,堆堵的边条迅速堵塞废料导槽,损坏切边剪剪刃、剪刃压环,或者导致废料导槽变形。发生边条堵塞导槽的主要原因包括切边宽度过窄、切边剪导槽磨损、切边剪导槽与碎边剪刀盘之间间隙过大、切边剪切边速度与碎边剪速度不匹配、碎边剪剪切情况不良等。

2.3.1 切边宽度过窄。边条宽度小于6 mm时,边条强度降低,容易在导槽内折弯。一旦边条头部不能顺利进入碎边剪刀盘,边条就会卡阻在导槽内堵塞。一般情况下,薄规格带钢比厚规格带钢更容易发生堵边现象。

2.3.2 切边剪导槽磨损。导槽在使用一段时期后,由于生产切边时边条与导槽内部摩擦,导槽内部会产生磨损,导槽内壁会出现浅沟、点坑。当边条头部进入导槽后顶勾在这些浅沟、点坑时头部容易弯曲,进而迅速卡阻在导槽内堵塞导槽。因此,导槽的材质要耐磨,导槽的形状结构要合理。

2.3.3 切边剪导槽与碎边剪刀盘之间间隙过大。边条从带钢切离后并不是呈直线状,而是有一定弯曲的螺旋状。如果导槽对边条不能起到较好的导向作用,切边剪导槽与碎边剪刀盘之间间隙过大,弯曲的边条容易从间隙中窜出,不能进入咬合的剪刃中,无法切断边条,从而导致其堵塞在导槽中。

2.3.4 切边剪切边速度与碎边剪速度不匹配。切边剪的速度、产线速度、碎边剪速度应当保持一致,一旦碎边剪速度小于产线速度,边条就容易在导槽内弯曲变形。弯曲后的边条有较大概率卡阻在导槽内。

2.3.5 碎边剪剪切情况不良。当碎边剪剪刃磨损过度、固定剪刃的螺栓松动、剪刃间隙较大、剪刃发生崩口时,边条在碎边剪切不断,容易卡阻在碎边剪导槽内,无法顺利排出碎边剪,会迅速堵塞切边剪导槽,严重时碎边剪刀头卡阻,无法转动。

3 结语

圆盘剪是酸洗线的重要设备,直接决定了切边后宽度,属于不可再处理的工序。介绍酸洗线西马克圆盘剪的结构,重点阐述了圆盘剪间隙调整结构的工作原理。对圆盘剪不同类型机构的优缺点进行简要对比,在圆盘剪设计和选用时可进行参考,同时对生产使用中的常见问题和对应措施进行了分析。

参考文献:

[1]贾小亮,赵冲.园盘剪常见故障分析及处理措施[J].金属世界,2008(1):45-48.

[2]朱奕玮,阎秋生,路家斌,等.基于剪切力特征的圆盘剪分切机故障监测方法[J].锻压技术,2019(12):131-138.

[3]俞美萍.圆盘剪碎边剪间隙显示和调整改进[J].设备管理与维修,2017(5):35-36.

[4]高阳,周宇.基于蒙特卡罗的圆盘剪故障树仿真研究[J].现代机械,2014(2):9-12.

[5]杨琳,卢志芳.酸洗线双头圆盘剪故障诊断分析[J].机械研究与应用,2012(5):170-171.