垃圾填埋工程中承台大体积混凝土施工技术要点

陈友生

摘 要:本文以室仔前垃圾填埋场生化处理池工程为例,深入研究了其中存在的技术难点,通过原材料质量控制和配合比设计降低水化热反应,研究了混凝土拌和、钢筋绑扎、模板安装、混凝土浇筑、养护管理等环节的施工技术要点,以期为同类工程施工提供参考。

关键词:垃圾填埋场;承台;大体积混凝土;施工技术

中图分类号:TU755 文献标识码:A 文章编号:1003-5168(2021)32-0107-03

Key Points of Mass Concrete Construction Technology for Pile Cap in Waste Landfill Project

CHEN Yousheng

(Xiamen Chengjian Construction Engineering Co., Ltd., Xiamen Fujian 361000)

Abstract: Taking the biochemical treatment tank project of Shiziqian landfill as an example, this paper deeply studies the technical difficulties existing in the project construction, reduces the hydration heat reaction through raw material quality control and mix proportion design, and studies the key construction technical points of concrete mixing, reinforcement binding, formwork installation, concrete pouring and maintenance management, It is expected to provide reference for the construction of similar projects.

Keywords: landfill;bearing platform;mass concrete;construction technique

在垃圾填埋场工程项目中,生活垃圾渗液腐蚀性和渗透性强,一旦出现渗漏可能造成严重的生态事故,如土壤、地下水污染问题。因此,垃圾填埋场工程施工除应满足结构要求外,还应当满足防渗要求,确保垃圾填埋场结构安全、功能安全。大体积混凝土具有抗渗性能强、耐久性好、强度高等特点,可满足垃圾填埋场长周期垃圾填埋和防渗性能要求。但同时,大体积混凝土具有浇筑量大、水化热反应剧烈、结构厚度大等特点[1],易出现结构裂缝问题,进而影响垃圾填埋场防渗性能。这就要求施工单位加强大体积混凝土施工技术管理,预防大体积混凝土结构裂缝问题。本文结合室仔前垃圾填埋场工程,深入研究了承台大体积混凝土施工技术要点,以期为垃圾填埋场建设提供有益参考。

1 工程概况

室仔前垃圾填埋场工程位于福建省泉州市路江区,项目占地面积为3 737.56 m,建筑面积为1 397.9 m,由生化处理池、芬顿与曝气生物滤池、导排水处理池、污水泵井组成。其中,生化处理池占地面积为1 677.0 m,池顶加盖,主要用于处理居民生活垃圾渗滤液。基础为人工挖孔桩基础和筏板基础,结构体系为框架剪力墙结构,抗震设防烈度七度,安全等级二级,防水等级一级。根据工程设计,该工程生化处理池厚60 cm,筏板和承台基础垫层采用C15混凝土,承台每边较地面宽100 mm,承台和筏板混凝土强度为C35P6,筏板底部混凝土保护层厚40 mm。

2 施工技术难点及对策

该工程承台结构厚度较小,但其防渗性能要求高,不允许出现结构裂缝,应按大体积混凝土施工技术要求把关和控制[2],确保生化处理池承台施工质量。

2.1 混凝土材料防渗抗渗性能

生化处理池承台混凝土应满足防水抗渗性能要求。这要求施工单位严格把关混凝土原料质量,优先选择低水化热、耐腐蚀、抗渗的水泥产品,并满足泵送浇筑性能要求。施工单位应加强混凝土原料质量控制和配合比设计,以此降低大体积混凝土水化热,预防和控制承台混凝土裂缝。

2.2 配筋密度

钢筋是生化处理池的结构骨架,配筋密度应满足物理力学性能要求,满足抗腐蚀和结构开裂保护性能要求。生化池长期处于渗滤液浸泡环境,承台钢筋受潮湿环境和腐蚀性渗滤液影响,容易出现锈蚀、膨胀问题,导致混凝土握裹力破坏、保护层剥落[3],并进一步腐蚀钢筋,造成生化处理池渗漏。因此,在对生化处理池进行施工时,除应合理控制混凝土材料,增强混凝土与钢筋握裹力外,还应适当提高承台配筋密度,配筋间距应控制在150 mm,预防和控制承台基础开裂风险。

2.3 基础沉降问题

该工程生化处理池面积较大,采用人工挖孔桩基础,且浅层岩土均匀性差、工况性能较差,可能出现筏板和承台不均匀沉降现象,进而引发基础出现有害裂缝、结构破坏等问题,影响生化处理池使用寿命。同时,由于生化处理池面积较大,原工程设计膨胀加强带,以控制筏板基础长向膨胀、收缩等影响。但通过技术方案比较,膨胀加强带钢丝隔网会在筏板基础中形成一道薄弱带[4],无法完全消除长向收缩作用并可能出现渗漏。该工程采用后浇带取代膨胀加强带,长向钢筋断开并设置后浇带,以此避免承台和筏板出现收缩裂缝。

3 承台大体积混凝土施工技术要点

3.1 原料选择与质量控制

为合理控制混凝土水化热反应,该工程按《大体积混凝土施工标准》(GB 50496—2018)要求加强混凝土原料质量控制。①水泥选用P·O42.5低热矿渣硅酸盐水泥,3 d水化热≤240 kJ/kg,7 d水化热≤270 kJ/kg,铝酸三钙含量≤8%;②细骨料选择细度模数≤2.3、含泥量≤3%的中砂,粗骨料选择粒径5~31.5 mm连续级配碎石,含泥量≤1%,采用非碱活性粗骨料;③掺合料采用Ⅱ级优质粉煤灰和粒化高炉矿渣粉,满足《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)要求和《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017);④化学添加剂采用聚羧酸系高效缓凝型减水剂,其减水率≥30%,可有效控制大體积混凝土需水量,降低该工程混凝土水化热反应;⑤水采用生活用水。

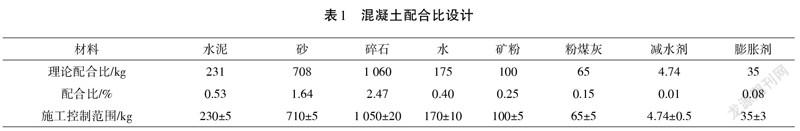

3.2 混凝土配合比设计

根据《大体积混凝土施工标准》(GB 50496—2018)要求,该工程混凝土施工前进行大体积混凝土配合比设计,按规范推荐水胶比0.55、粉煤灰产量40%、砂率38%~42%进行试配,以混凝土强度P35和坍落度≥160 mm作为试配控制指标制作150 mm圆柱体试件。经试配,水胶比0.44、砂率40%时可满足混凝土强度和坍落度要求,混凝土坍落度为160~180 mm,泵送性能良好。初凝时间为710 min,和易性良好,3 d混凝土强度≥1.2 MPa,7 d混凝土强度≥27.25 MPa,满足混凝土配合比设计要求,如表1所示。

4 承台大体积混凝土施工技术要点

4.1 施工准备

该工程施工前,现场已整平并铺设HDPE土工膜和无纺土工布防水层,防水层上部铺设150 mm厚C15混凝土垫层,以提高生化处理池防渗性能,阻止地下水与生化池渗滤液交互。该工程大体积混凝土施工前,按工程设计要求测量定位,弹线测放出承台模板安装控制线,并根据设计要求定位后浇带位置,确保施工缝留设在止水钢板1/2处。止水钢板采用搭接双面焊接,确保止水钢板无漏点。大体积混凝土施工前应办理预检、隐检验收,经验收合格后方可浇筑混凝土。为确保混凝土拌和质量,该工程施工单位加强原料进场质量检验,对水泥品种、强度等级、出厂日期等进行检查[5],并按批次抽检送检水泥,确保水泥安定性、强度、凝结时间、水化热等性能指标符合国家标准要求。

4.2 大体积混凝土拌和

该工程浇筑量较小,采用现场拌和方式。泉州市夏季温度较高,为防止水泥、骨料入模温度高而加剧混凝土水化热反应,该工程在骨料、水泥堆放位置搭设遮阳棚,并在入模前适当洒水湿润骨料,降低骨料入模温度。混凝土拌和时,各原料严格按配合比设计要求称重计量后投料,并安排专人进行监督。混凝土拌和时严格控制拌和时间不小于60 s,确保混合料搅拌均匀、充分。

4.3 钢筋绑扎

钢筋绑扎前,核对成型钢筋,严格按工程设计规格、型号、品种加强进场检验并挂牌堆放。钢筋绑扎时,应按顺序和配筋密度绑扎,按先长后短的顺序自承台一端开始绑扎,使用22#铁丝绑扎牢固。人工挖孔桩伸入承台钢筋采用十字扣法绑扎牢固,其标高、位置、长度应满足设计要求,不得出现遗漏、移位等问题。受力钢筋搭接接头位置应正确,接头应相互错开,受力钢筋搭接采用双面搭接方式,且接头面积应小于长度范围内钢筋总面积的1/4,受力钢筋和箍筋交接部位全部绑扎牢固,严禁出现跳扣问题。钢筋底部垫设水泥砂浆垫块,保护层厚度不小于50 mm,间距1 m垫设1块,侧面垫块与钢筋绑扎牢固,避免出现遗漏。钢筋绑扎完成后,应加强现场检查验收,办理隐检验收。

4.4 模板安装

该工程中,承台模板采用800 mm×1 200 mm钢模板。模板安装前由测量人员测放,模板安装控制线,钢模板由平面模板、阴阳角模板拼接组织,纵横肋拼接采用U型卡、插销等配件连接,模板支撑采用2道100 mm×100 mm木方加固,布设间距300 mm,确保模板安装牢固,防止模板在混凝土浇筑中出现位移、倾斜、变形等问题。模板安装时自一侧开始依次进行,安装完成后由测量人员对模板标高、垂直度、支撑进行预检,经预检合格后开始浇筑混凝土。

4.5 混凝土浇筑施工

混凝土浇筑前,应对人工挖孔桩桩头、槽底浇水湿润,提高混凝土与底基层的黏结性能。承台浇筑时,现场布设2台混凝土输送泵,混凝土单位浇筑量为40 m3,可满足连续浇筑要求。承台分3层浇筑,每层浇筑厚度为200 mm,按“同一坡度、薄层浇筑、循序推进、一次到顶”的方法浇筑。该工程承台配筋密度较大,为确保混凝土振捣密实,每个布料机设置2台振捣器,分别设置在出料口和坡脚位置。其中,出料口振捣器用于振捣上层混凝土;坡脚振捣器用于振捣底层混凝土。针对人工挖孔桩附加钢筋较密部位,适当缩短振捣点间距,并延长振捣时间至60 s,适当减慢首层混凝土浇筑速度,确保首层混凝土浇筑密实,提高承台大体积混凝土结构性能。混凝土浇筑时,采用二次振捣二次收面技术,在下层混凝土初凝前二次浇筑和振捣,排除混凝土因沁水在粗骨料、水平筋下部生成的水分和空隙,提高混凝土与钢筋握裹力,增强承台混凝土抗裂、抗渗性能。混凝土振捣应按承台浇筑顺序斜向振捣,振捣棒与平面夹角为3°,振捣间距为40~50 cm,严格按振捣间距行进,防止出现漏振、偏振问题。振捣时间不少于30 s,直至混凝土表面返浆。混凝土浇筑至设计标高后,使用刮尺刮平,在初凝前多次抹压压实,并使用重压滚滚压承台表面,促进大体积混凝土收水闭合。

4.6 混凝土养护

该工程施工时间为夏季,环境温度较高,混凝土初凝后应及时覆盖,并定期洒水湿润,防止出现干缩裂缝。为确保承台混凝土内外温差不超过25 ℃,施工单位在承台底部埋设测温管,并加强混凝土表面温度测量。根据混凝土温度差值加强养护管理,铺设15 mm厚混凝土保温被,降低环境温度对承台混凝土表面温度的影响,缩小混凝土内外温差,避免产生温度裂缝。该工程施工中,混凝土3 d温度达到峰值64.5 ℃,表面温度为41.8 ℃,内外温差22.7 ℃,3 d后混凝土温度逐渐下降并趋于稳定。该工程养护7 d时拆除模板,14 d后停止养护。混凝土养护完成后,经现场勘测,承台表面无细微裂缝、贯穿性裂缝,结构性能良好。

5 结语

在生化处理池承台施工中,承台混凝土防渗性能和结构性能要求高,施工单位要加强大体积混凝土原材料质量控制,严格落实大体积混凝土施工技术管理和温度监测,预防和控制大体积混凝土温度裂缝,提高生化处理池基础结构性能,延长使用寿命。

参考文献:

[1]王群.垃圾焚烧发电厂垃圾池结构设计要点分析[J].建筑结构,2021(1):354-357.

[2]崔峻语,郭俊诺.大体积混凝土结构裂缝产生原因及控制措施[C]//北京力学会第二十七届学术年会.2021.

[3]李宗才.大体积混凝土裂缝控制与工程应用[D].青岛:青岛理工大学,2014:45.

[4]杨林.筏板基础大体积混凝土施工技术研究[D].郑州:郑州大学,2013:66.

[5]刘如峰,刘艳东.垃圾处理廠垃圾坝体施工及填埋区的防渗处理[J].山西建筑,2008(8):152-154.